利用蒸汽换热实现内燃机车预热技术的研究

2014-12-03翟大强韩树森段崇义邵学刘向宇杨刚

翟大强,韩树森,段崇义,邵学,刘向宇,杨刚

(山东钢铁股份有限公司莱芜分公司运输部,山东莱芜271104)

莱钢运输部现有6种车型的内燃机车32台,房内预备机车为4~7台。冬季由于环境温度较低,为了保证内燃机车在停用时机车油水温度保持在规定温度以上,或者长时间停用时避免由于管路冰冻而产生机破事故,必须进行机车油水的升温操作[1]。

二十世纪美国KIM HOTSTART公司开发出DDHS柴油机预热装置,用1台功率15~17 kW的双缸水冷柴油机,匹配1台72 V直流发电机,使机车柴油机冷却水温度保持在30~40℃[2]。二十一世纪我国自行开发研制的具有自主知识产权的NJRD型内燃机车热电保障系统,通过小型柴电机组实现机车油水系统预热功能,燃油消耗是机车起机打温油耗的1/5[3]。赵立仁等[2]研发的 DGHES型内燃机车预热系统,由40~50 kW柴油机和35~40 kW发电机组成,最大输出功率≥100 kW,具有自动转换循环加热保温和全自动控制功能。李文辉等[4]利用地面电源作为机车打温的能源,对机车柴油机的冷却水和机油系统进行加热和循环,使油水温度始终保持在规定的温度范围内。马淑英[5]利用微波加热器实现电能到热能的转换,其中微波加热器使用三相380 V电源,功率为30 kW。现阶段机车预热技术主要是通过燃烧柴油进行预热和使用电能进行预热两种方法实现,这两种方法仍然存在环境污染和能源消耗量大的问题。据此,我们结合莱钢运输部拥有高炉余热回收利用管网的实际情况,利用回收的高炉蒸汽高热能、低成本的特点,开发出利用高炉蒸汽换热实现多台内燃机车集中打温的新装置。

1 内燃机车地面预热系统的设计

1.1 设计原理

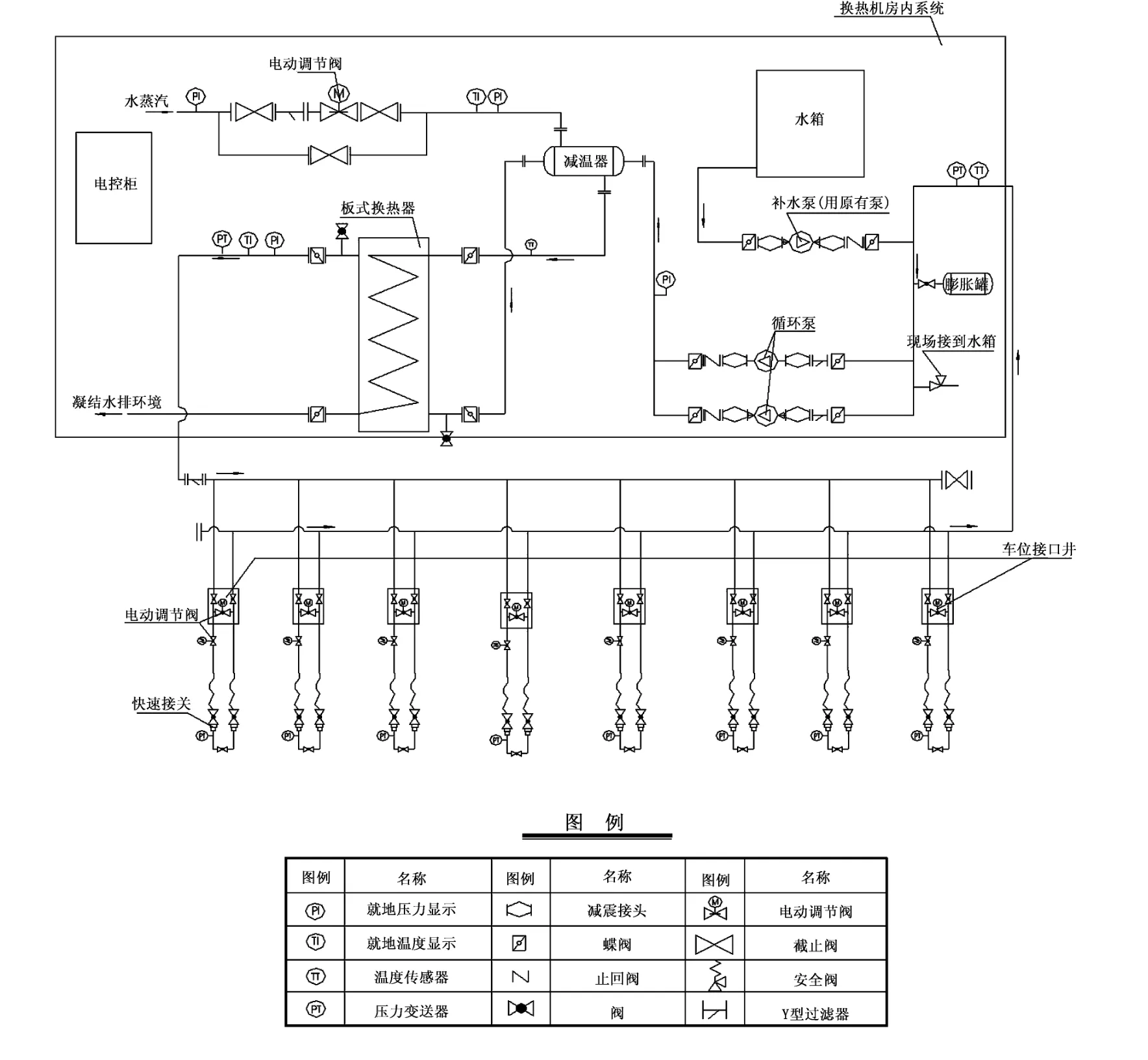

内燃机车地面预热系统主要由地面热源加热系统(室内系统)和机车隔离换热系统(室外系统)组成。地面热源加热系统为主换热站,设置在机务段的软水配置室内,主要由软水水箱、减温器、板式换热器、循环水泵、补水泵和膨胀罐组成。机车隔离换热系统为子换热站,主要由板式换热器、循环水泵、电子调节阀和快速拨接设备组成,位于检修库内、外的机车停放工位旁边,便于进行机车预热。整套系统如图1所示。

图1 机车地面打温设备系统图Fig.1 System diagram of locomotive ground heating equipment

1.2 机车水系统隔离打温技术方案

将机车地面打温方式设计为地面热源加热系统和机车隔离换热系统两套装置来实现隔离加热功能。

机车水系统和地面打温系统隔离,地面热源加热系统采用闭式水循环系统,保证管路内水温、水压和流速基本恒定,使地面水循环系统运行更平稳,设备运行噪音较小,对系统中的电机、电子调压阀和压力表等设备的冲击较小,能够提高整个系统的可靠性。该系统可以避免机车软水污染整个地面水系统的软水,造成大量浪费。隔离加热可以避免个别机车水系统故障导致软水大量流失,并造成地面主系统由于缺水而发生事故。隔离打温的优点在于操作的管路水温要明显低于地面热源系统管路内的水温,不会造成操作人员的烧烫伤。

1.3 换热方案

加热车位设置8个,需要机车隔离换热设备Ns=8套。

每个车位的热水用量为Qs=5 m3/h。

加热车位的进水温度为Ti=90℃。

加热车位的出水温度为To=70℃。

热源为蒸汽;工作压力Ps=0.5 MPa,工作温度Ts=160℃。

2 地面热源加热系统的设计

2.1 系统热负荷计算

循环水流量 G=Qs×Ns=40 m3/h≈11.11 kg/s。

水的比热Cp=4.186 8 kJ/kg·℃。

水的密度r=1 000 kg/m3。

热负荷[6]Q=Cp×G ×(Ti-To)×r=930.4 kW。

考虑到本系统管线较短,且管线预设要采取可靠的保温措施,故热负荷圆整为960 kW。

2.2 蒸汽管线设计

蒸汽流量计算,按热负荷Q=960 kW,由于蒸汽为Ps=0.5 MPa的饱和蒸汽,预设蒸汽在换热器中放热冷凝及降温至80℃,则0.5 MPa的饱和水蒸汽比焓h1=2 756.1 kJ/kg,80℃水的比焓h2=334.9 kJ/kg,0.5 MPa的饱和蒸汽的比容v=0.315 6 m3/kg。

水蒸汽计算流量 Gv=Q×v/(h1-h2)=0.125 m3/s。

取蒸汽管内经济流速w=9.5 m/s,根据公式1/4×3.14×Dn2×w=Gv×v

得出蒸汽管径Dn=0.072 7 m。

实际选用Φ108×5的20#无缝钢管,蒸汽管外敷设80 mm厚矿渣棉保温层。

2.3 换热器及附属设备选型

2.3.1 减温器选型

因热交换设备预选用板式热交换器,虽然热交换强度高,但其密封垫为橡胶材料,耐温强度低,在130℃左右可以长期安全使用,所以在蒸汽进入板式换热器前装设一台表面式管壳减温器,将蒸汽温度降至Tg=125℃再进入板式换热器的热腔流道。该减温器一侧为蒸汽,另一侧为循环软水。

减温器热负荷计算[6]:0.5 MPa的饱和蒸汽比焓为C1=2 756.1 kJ/kg,蒸汽降温至125℃时的比焓为C2=2713.11 kJ/kg。

减温器热负荷Qj=Gv×(C1-C2)=17.03 kW。

循环水温升计算:循环回水温度t1=70℃,蒸汽放热量QZ=24.05 kW。

循环回水经减温器后温度t2=t1+QZ/(G×Cp)=70.69℃。

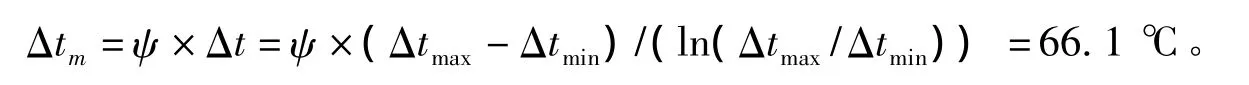

减温器内蒸汽与循环回水间的对数平均温差计算:取对数平均温差有效系数ψ=0.93,冷热流体间的最大温差Δtmax=TS-To=90℃,冷热流体间的最小温差Δtmin=Tg-To=55℃,

取减温器传热系数kj=300 W/(m2·℃)。

减温器换热面积为Fj=Qj/(kj×Δtm)=0.869 m2。

最终减温器换热面积取1.0 m2,其规格为PN1.6DN350 L=500。

2.3.2 板式换热器选型

根据已知的数据参数,其中一次侧流程数值取1,二次侧板换流程数值取1,设计者选用换热面积取10 m2,确定选用的板式换热器的型号为:KLBR(K)10-8[7]。

2.3.3 循环水管路的设计

管路Φ108×5的20#无缝钢管,管内径di=0.098 m。

本系统循环管路总长约计l=500 m,则全长沿程阻力损失P1=i×l=207.7 kPa。

考虑到系统管线中的机车内部流阻、弯头、三通、阀门、减温器等附件的局部阻力损失,取实际管路每米沿程阻力损失is=0.519 kPa/m,则系统循环管路总的水力损失为P2=is×l=259.5 kPa。

循环管路流速校核Ws=G/(0.785×di2)=1.47 m/s;符合经济流速1.0~1.5 m/s的范围。

循环管路系统采用同程布管方式,保证每个加热车位的用水都能得到充分的给水流量,不易出现系统水力失调的现象。另外在管线的高点及容易形成气堵的部位设置排气阀,在管线的最低处设置排水阀。

2.3.4 循环水泵的选型

KLBR(K)10-8板式换热器的水力损失为Pb=42.8 kPa。

系统循环管路总的水力损失为P2=259.5 kPa。

系统总的水力损失为P3=Pb+P2=302.3 kPa。

考虑扬程裕度取δ=1.05。

则水泵扬程应不小于Pj=δ×P3=317.4 kPa。

循环水泵选型为CDLF42-20-2。

水泵参数为Q=40 m3/h,H=320.0 kPa,N=5.5 kW。

循环水泵数量为2台套,运行方式为一用一备,交替运行,可确保系统正常运行。

2.3.5 膨胀罐选型

为保证循环水系统中始终处于充水状态,在循环水回水管路上设置一个膨胀罐。该膨胀罐同时也具有在系统冷态起动时吸纳因热胀而造成的水涨量。因系统较小,选用PN1.0DN300的膨胀罐一只。

2.3.6 补水泵的选型

补水泵的流量按循环水流量的5%计算,则为5% ×40 m3/h=2.0 m3/h。

补水泵扬程,按系统最高点设计,在本方案中可取150 kPa左右。

补水泵选型为CDL1-4,水泵参数为Q=11.6 m3/h,H=190.0 kPa,N=0.37 kW。

补水泵数量为2台套,运行方式为一用一备,交替运行,可确保系统正常运行。

2.3.7 电子调节阀的选型

循环水温度控制是以控制蒸汽进入换热器的流量而实现的。蒸汽入口设有电子调节阀,阀的开度调节以循环水出口温度为依据,保证水温在设定的控制范围内。该电子调节阀选型为PN1.6DN65。

2.4 地面热源加热系统中电气控制功能设计

2.4.1 对输入高炉蒸汽进行流量控制

通过PID调节器与电子调节阀配合实现对蒸汽输入量的动态调整。水循环管路中的温度传感器将温度信息实时传输到控制器中,PID调节器根据该温度信息发出控制指令到电子调节阀控制电子调节阀的阀口开度来调整蒸汽的输入量。水温低于40℃时,电子调节阀的阀口全开,水温从40℃升高到90℃的过程中,阀口由全开逐步减小到全闭,水温高于90℃时阀口关闭。通过以上设置,在实现高炉蒸汽节约利用的同时,地面热源加热系统的水温能够长期稳定在90±5℃。

2.4.2 对地面热源加热系统中管路水压进行稳定性控制

该项设备的电气控制系统主要通过控制循环水泵和补水泵的工作状态来实现系统中管路水压的稳定,具体措施如下:

(1)主控制系统通过调节旋钮控制器控制循环水泵变频电机转速,最终将主系统的压力稳定在300 kPa。

(2)在系统进水总管上设置有补水泵,当主管路压力传感器检测到系统压力降低到规定值时,电气控制系统控制补水泵电机运转对系统进行补水至300 kPa。

3 机车隔离换热系统的设计

3.1 设计原理

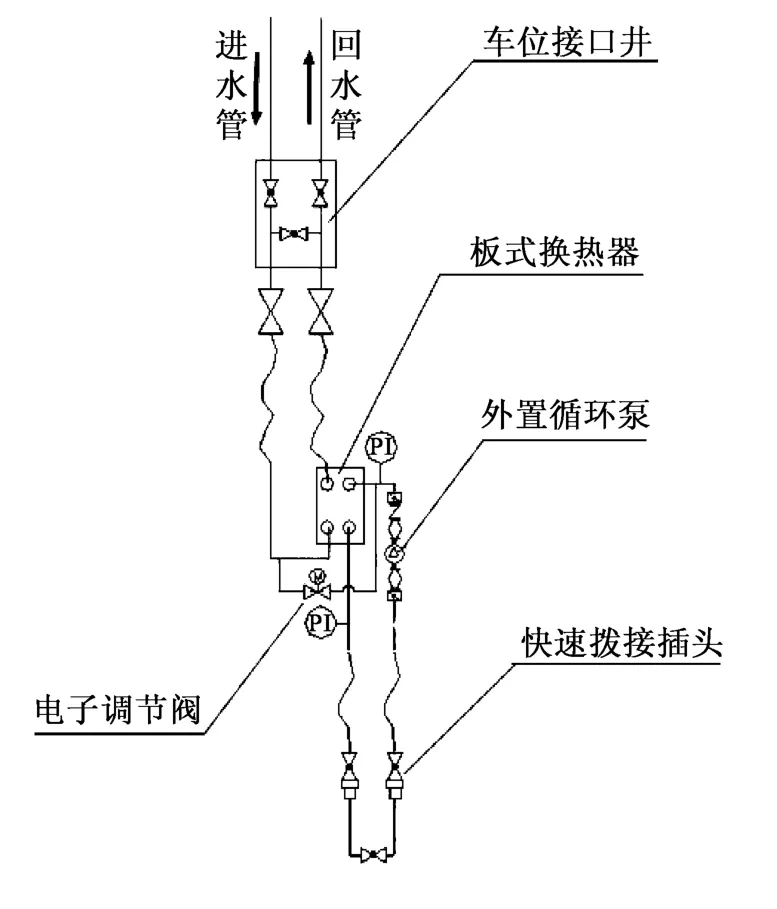

机车隔离换热系统主要由板式换热器、循环水泵、阀件、电子调节阀和传感器组成。该设备将地面热源加热系统加热后的软水通过板式换热器对机车水系统的软水进行隔离打温。具体设计原理如图2所示。

3.2 设计方案

3.2.1 板式换热器的选型

根据已知的数据参数,其中一次侧流程数值取1,二次侧板换流程数值取1,选用换热面积取8 m2,确定选用的板式换热器的型号为JT40-3[6]。

3.2.2 电子调节阀的选型

机车隔离打温系统中电子调节阀安装在地面热源加热系统的循环管路与机车隔离打温系统的进水口之间,该管路的设置主要是为了实现机车水系统的自动补水或加水功能。当系统主控制器检测到机车水循环系统的回水管路压力小于设定值或主控制器发出加水指令时,电子调节阀打开进行自动补水或加水操作,达到规定要求后由主控制器控制电子调节阀关闭,该电子调节阀选型为:SKD60。

3.2.3 机车水系统和隔离换热设备的快速拨接

机车隔离换热系统的进水管采用拉杆式快速接头的母头与机车进水口快速连接,机车隔离换热系统的回水管采用拉杆式快速接头的公头与机车回水口快速连接。非工作状态下,隔离换热设备的进水管和回水管通过拉杆式快速接头连接形成小的闭式循环系统。

图2 隔离换热系统结构图Fig.2 Structure diagram ofisolated heat exchanger system

3.3 机车隔离换热系统电气控制功能的设计

3.3.1 机车水系统的温度自动调节功能机车隔离换热系统内的主控制器通过对位于机车水系统的回水管路上的温度传感器所采集的温度数据进行分析,控制循环水泵电机转速的升降,实现机车水系统的升温和保温功能。当回水温度低于设定的最低值时,循环水泵全速运转,实现机车水系统的快速换热升温;当回水温度高于设定的最高值时,循环水泵降速运转,保证机车水温能够稳定保持在一个较小的区间[9]。

3.3.2 机车水系统缺水时自动补水功能

机车隔离换热系统中位于机车水系统回水管路上的压力传感器实时将管路中的压力信号传输给主控制器,主控制器监测到回水压力降到设定值时,控制电子调节阀阀口适量打开,将地面热源加热系统中的软水缓慢注入到机车打温管路中,实现对机车水系统的自动补水。当机车打温管路回水压力达到设定值后,主控制器控制电子调节阀关闭,停止补水。给机车水系统补水过程中造成的地面热源加热系统中的水损失,将由地面热源加热系统的补水泵进行补充。

3.3.3 无水机车的快速加水打温功能

机车检修过程中,有些大修机车、平轮机车、检修时间较长的临修机车,起机前机车水系统处于无水状态,在机车与机车隔离换热系统连接后,通过加水按钮发出加水指令,主控制器接到指令后控制电子调节阀阀口全开,使地面热源加热系统中的高温软水通过连通管路和电子调节阀注入到机车水系统,实现无水机车的快速加水和打温功能[10]。

3.3.4 非工作状态时设备的防冻

机车隔离换热系统内属于机车水循环系统的相应管路通过拉杆式快速接头连接后形成小的闭式循环系统,该闭式循环系统内的水在循环水泵的带动下低速循环流动,这一低速循环流动的水经由换热器换热升温,使机车打温管路在非工作状态下能够保温防冻。

4 应用效果

通过一年的实际应用,该系统能够使机车柴油机油、水温度稳定在60℃以上,系统运行稳定可靠,水循环非常平稳安静。若按每年冬季5个月,每月30天,每天1/3工作时间,每天预热机车8台进行费用计算,机车起机打温的费用消耗为168万元/年,使用小型柴油机打温设备的费用消耗为33.6万元/年,使用电能进行机车打温的费用消耗为23.04万元/年,噪音测试显示,使用蒸汽和使用电能进行机车打温的设备噪音值为15~20 dB,而使用小型柴油机打温的设备噪音值为40~60 dB,机车起机打温的噪音值为70~90 dB。

5 结论

通过与其他类型的打温技术相比较,本文设计的系统具有机车温度保持稳定、设备运行噪音小、无污染、能耗低、人力资源占用少、可以多台机车集中打温的特点,且该系统绿色、环保、节能、高效的特征非常鲜明,在为铁路运输作业提供高效率运用机车的同时,也获得了较好的经济效益和社会效益。

[1]李晓村.内燃机车柴油机[M].北京:中国铁道出版社,2010.

[2]赵立仁,张树春,马宗元.DGHES系列内燃机车热电预热系统[J].内燃机车,2009,3(3):7-9.

[3]刘创.GK1C型机车上加装热电保障装置[J].内燃机车,2007,1(1):44-47.

[4]李文辉,马修真.内燃机车地面电源打温设备开发[J].大连铁道学院学报,2004,25(1):13-16.

[5]马淑英.内燃机车采用地面微波打温装置的研制[J].铁道机车车辆,2003,12(6):50-54.

[6]史美中,王中铮.热交换器原理与设计[M].南京:东南大学出版社,2012.

[7]D.皮茨,L.西索姆.传热学[M].北京:科学出版社,2002.

[8]吕汀,石红梅.变频技术原理与应用[M].北京:机械工业出版社,2003,2.

[9]周力.基于PLC的变频恒压供水模糊控制系统设计[J].机电工程,2005,22(3):14-17.

[10]王连森.内燃机车检修[M].北京:中国铁道出版社,2009.