铝合金的硅烷化工艺研究

2014-12-03张琳琳王修春牛玉超伊希斌潘喜庆王金伟

张琳琳,王修春* ,牛玉超,伊希斌,潘喜庆,王金伟

(1.山东建筑大学材料科学与工程学院,山东济南250101;2.山东省科学院新材料研究所,山东济南250014)

铝及其合金具有比强度高、比重小、力学性能优异、导电导热性强以及可热处理等优点,在化工、航空航天、汽车制造和机械制造等领域应用广泛[1-2]。传统的金属防腐蚀表面处理技术中铬酸盐处理防护效果好,工艺成熟,但膜层的优异性能与六价铬有关,六价铬具有致癌性,在1982年,世界环保组织就提出了限制使用铬酸盐的规定[1,3]。后来,人们提出了其他处理技术,如磷酸盐转化[4-5],但存在槽液稳定性差,废液难处理,对环境存在危害等缺点。阳极氧化技术[6-7]可获得良好的耐蚀性,但操作不方便,需要专门的场地和技术人员。硅烷化表面预处理技术[8-10]因其绿色无污染、能耗低、工艺简单、防腐蚀效果好和与涂层结合牢固等优点,而被业界广泛关注。目前,国外金属硅烷化研究已较成熟,应用于工业生产;在国内,金属硅烷化研究大多还停留在实验室阶段,处理工艺还不完善,工程实例还不多,仍需研究与改进。本文对6063铝合金进行了硅烷化工艺研究,并对硅烷膜的制备工艺参数及膜层性能进行了优化。

1 实验材料与方法

本实验所用原材料6063铝合金、氨基硅烷偶联剂、无水乙醇、去离子水、乙酸、自制中温清洗剂(KBM302L,质量分数为5%,60℃下使用)、CuSO4点滴液(按照GB/T 6807-1986配制,浓度:CuSO4溶液41 g/L,氯化钠 35 g/L,盐酸(HCl,0.1 mol/L)13 mL/L)。

本实验所用仪器:DDS-11A电导率测试仪(上海雷磁仪器厂),CHI760D(上海辰华仪器有限公司)电化学工作站(试样为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极,工作电极为面积1 cm2的成膜试样,极化曲线测试的扫描速率为1 mV/s,测试体系为质量分数3.5% 的NaCl溶液)。

将一定量的硅烷加入乙醇溶液中,同时加入一定量的去离子水,使三者之和为100 mL左右,不断搅拌并使其水解一段时间。将预处理过的铝合金基体浸入硅烷溶液中一段时间,拿出烘干。

2 结果与讨论

2.1 水解工艺参数的确定

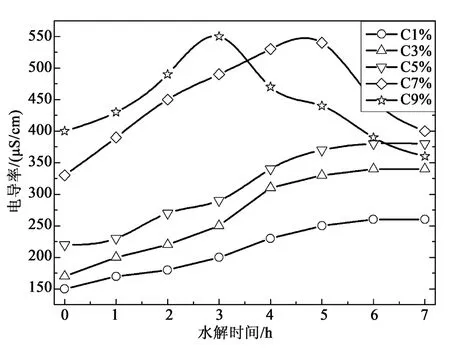

硅烷偶联剂水解生成Si-OH,Si-OH可以与金属基体表面的羟基形成共价键牢固结合。硅烷水解过程中,电导率会随水解产物中硅醇的增多而逐渐增大,反应达到平衡时电导率也稳定在某一定值。用DDS-11A电导率测试仪在线测试硅烷溶液水解过程中电导率变化,绘制氨基硅烷偶联剂不同体积分数下电导率随水解时间的变化曲线,如图1所示。由图可知,当氨基硅烷偶联剂的体积分数为1% ~5%,水解时间为4~6 h时,溶液电导率变化值相对较小,说明溶液已趋于稳定。而体积分数为7% ~9%时,溶液水解不稳定,容易缩聚。在氨基硅烷偶联剂的水解工艺中,初步确定体积分数为1%~5%,水解时间为4~6 h。

随着硅烷浓度的增加,溶液的稳定性变差,水解产生大量的硅醇,进而交联聚合,不能与金属基体表面的-OH结合,溶液性能降低。水解时间太短,则水解不完全;水解时间过长,则会发生缩聚反应,溶液中出现明显的絮状沉淀。

在确定了硅烷体积分数和水解时间的大致范围后进行正交试验,将硅烷体积分数、醇水比、pH值、水解时间4个因素作为正交试验的因素数,做3个水平,选择正交表为L9(34),如表1所示。

制得试样用硫酸铜溶液进行点滴,记录硫酸铜溶液颜色开始变化的时间,对正交试验数据进行分析如下:

(1)极差越大,该因素对硅烷溶液性能的影响就越大,由极差大小可以看出,对KH-550膜性能影响大小为:硅烷溶液pH值>水解时间>硅烷体积分数>醇水体积比。

(2)由均值大小可以得出:

(a)KH-550的最佳体积为5%,KH-550体积分数过低,吸附在铝合金表面的硅烷分子太少,致使膜层太薄,耐蚀性较差;体积分数过高,容易在铝合金表面形成结构疏松的物理吸附层,削弱硅羟基与铝合金表层的键合作用。

图1 氨基硅烷偶联剂不同体积分数随水解时间增加电导率变化图Fig.1 The change of different volume fraction value of amino silane coupling agent with the increase of electrical conductivity and hydrolysis time

(b)醇水的最佳体积分数比为35:65,KH-550是亲水性硅烷偶联剂,乙醇含量较少,硅烷溶液容易过度水解,交联聚合,影响硅烷溶液性能;乙醇含量过多,硅烷水解不充分,不能形成大量的硅醇。

(c)溶液最佳pH值为7,铝合金基体具有两性,在酸性或碱性条件下都不利于其吸附硅烷分子;

(d)最佳水解时间为4 h。水解时间较短,产生的硅醇含量较少;水解时间较长,溶液中的硅醇容易交联聚合,影响溶液性能。

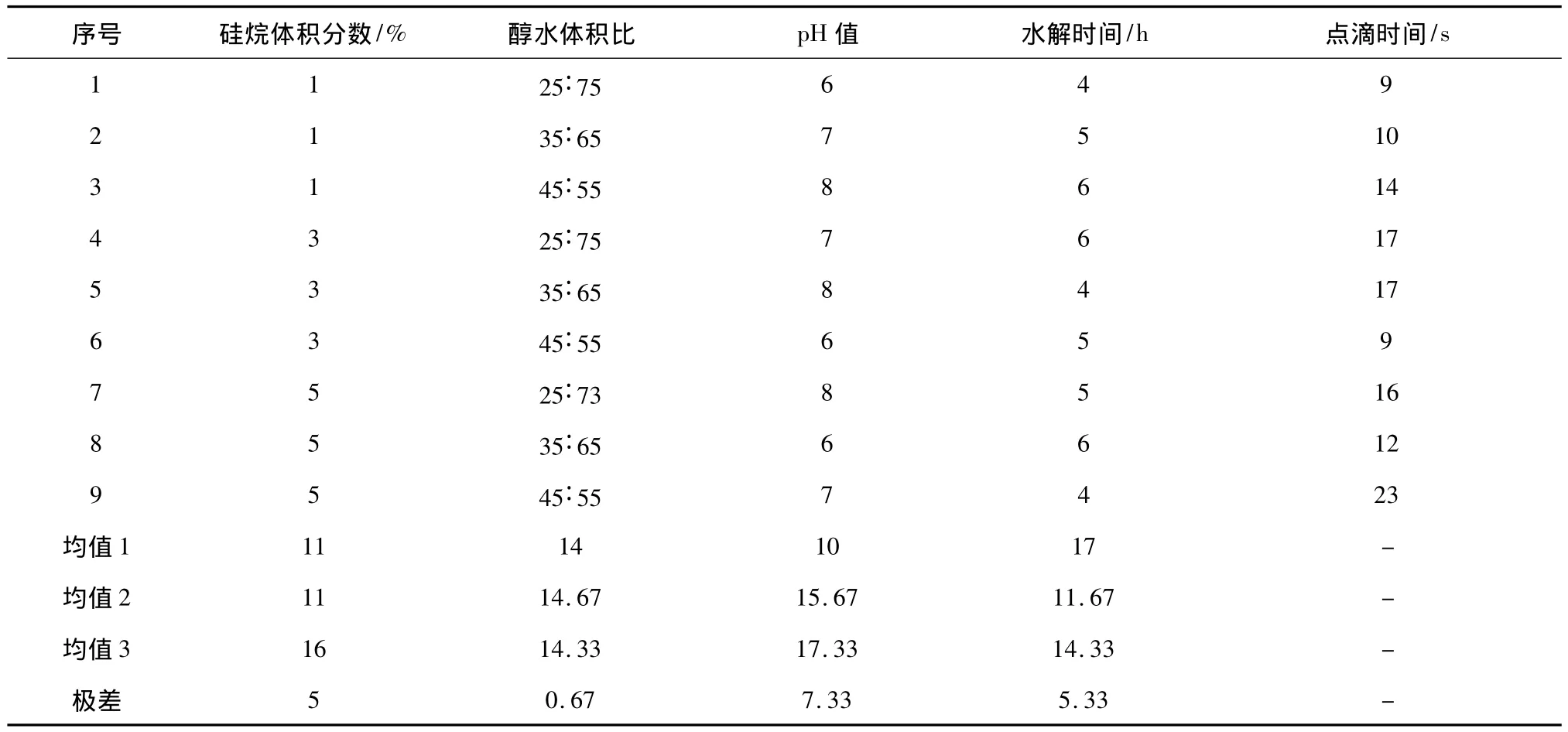

表1 正交试验设计表Table 1 Orthogonal test table

2.2 成膜工艺参数的确定

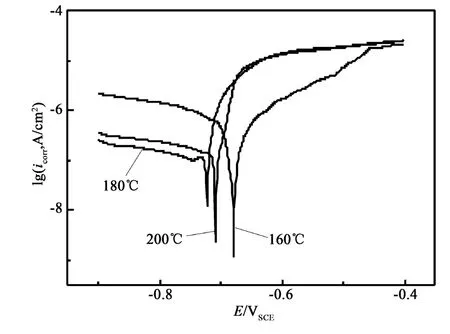

固化温度、固化时间等金属表面成膜工艺对硅烷膜的性能起着极其重要的作用,硅烷处理后的铝合金基体在不同温度下固化的电化学极化曲线如图2所示。由图可知,腐蚀电流密度随固化温度的升高呈现先减小、后增大的趋势。当固化温度为180℃时,腐蚀电流密度达到最小值,为3.04×10-7A/cm2,且此条件下的腐蚀电位达到最正值,说明此时的铝合金基体较难被腐蚀。当固化温度较低时,不利于硅烷膜网状结构的交联固化,膜层致密度低,从而使硅烷膜耐蚀性差。当固化温度较高时,容易使Si-O-Al键断裂,膜层出现裂缝,致使腐蚀性离子接近铝合金基体表面,从而腐蚀铝合金基体。

图2 不同固化温度下的极化曲线Fig.2 Polarization curves for different curing temperature

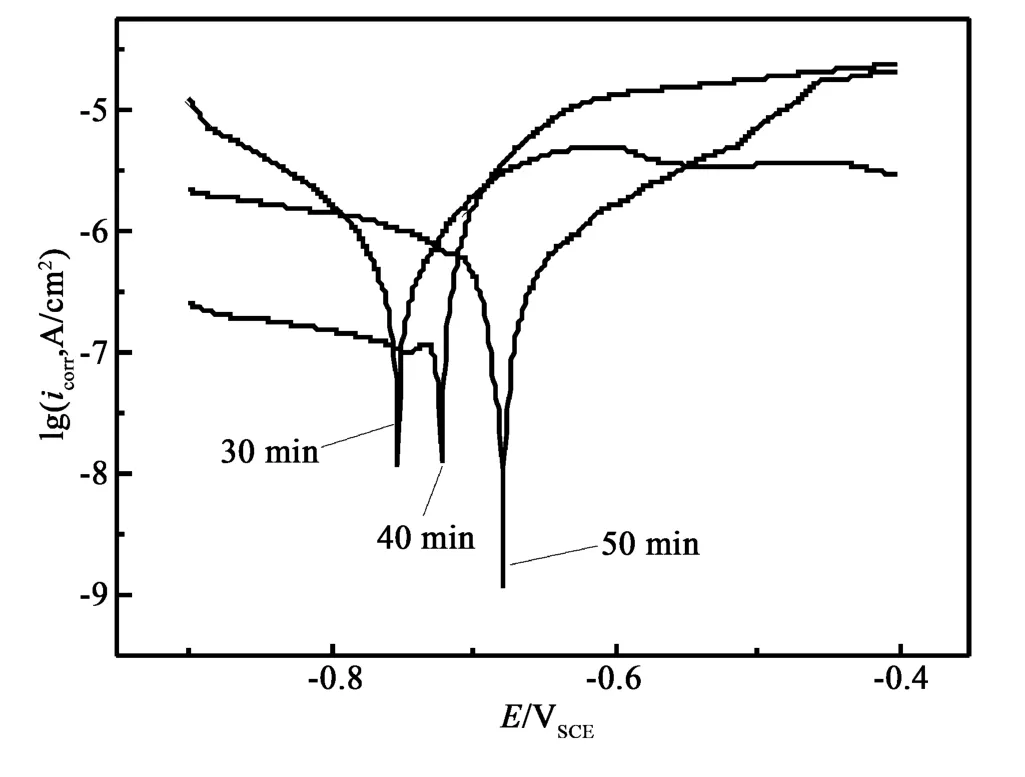

图3 不同固化时间下的极化曲线Fig.3 Polarization curves corresponding to different curing time

硅烷处理后的铝合金基体在180℃下固化不同时间的电化学极化曲线如图3所示。由图可知,在180℃时,硅烷膜的耐蚀时间随固化时间的增大呈现先增大、后减小的趋势。在180℃下加热固化40 min时,铝合金基体的耐蚀时间达到最大值,此时硅烷膜耐蚀性最好。当温度较低时,膜层交联固化不完全,致使膜层的耐腐蚀能力达不到最佳水平。当温度较高时,固化过度,同样也使膜层耐蚀性降低。

3 结论

6063铝合金经硅烷化处理可在其表面形成一层无色、透明的薄膜,该膜层具有防止金属腐蚀的保护作用。本实验在对6063铝合金采用氨基硅烷偶联剂进行涂膜预处理时,得到以下结论:

(1)硅烷溶液水解能够产生大量的碱性羟基,可以与铝合金表面的酸性羟基缩合形成稳固的氢键,从而使金属基体与膜层牢固结合。

(2)对于水解工艺,影响因素依次为pH值>水解时间>硅烷体积分数>醇水比体积,其最佳水解工艺为硅烷浓度3%,醇水的最佳体积比35:65,pH值为8,水解时间4 h。

(3)在室温条件下通过浸涂法获得的硅烷膜层疏松多孔且含有大量水分,致使膜层耐蚀性极差。固化是金属表面硅烷化处理的重要环节,膜层在适当的温度下固化一定时间可以加速内部分子之间的脱水缩合,使膜层获得较好的耐蚀性。本文研究得到铝合金表面硅烷化处理的最佳成膜工艺为固化温度180℃,固化时间40 min。

[1]刘希燕,蒋健明,陈正涛,等.铝合金防腐保护研究进展[J].现代涂装与涂料,2007,10(12):11-14.

[2]胡敏英,时君伟,高聪敏.铝合金表面防腐处理技术研究[J].技术工程,2010(2):36-38.

[3]朱阮利,张津,郑国梁.硅烷偶联剂在镁合金工序间防锈的应用研究[J].表面技术,2013,42(3):85-87.

[4]高阳,代明江,向兴华,等.AZ91D镁合金磷酸盐转化膜的制备及性能[J].电镀与涂饰,2010,29(10):32-36.

[5]曾荣昌,兰自栋,陈君,等.镁合金表面化学转化膜的研究进展[J].中国有色金属学报,2009,19(3):397-404.

[6]孙衍乐,宣天鹏,徐少楠,等.铝合金的阳极氧化及其研发进展[J].电镀与精饰,2010,32(4):18-21.

[7]马骏.铝合金阳极氧化耐磨防腐涂层制备与性能研究[D].南京:河海大学,2007.

[8]王雪明,李爱菊,李国丽,等.硅烷偶联剂在防腐涂层金属预处理中的应用研究[J].材料科学与工程学报,2005,23(1):146-150.

[9]强志翔,戴维帅,谢洪德,等.耐水解的硅烷偶联剂的制备与应用[J].高分子材料与工程,2012,28(9):112-115.

[10]李凌杰,欧孝通,陈德贤,等.改进溶胶-凝胶工艺制备铝合金硅基防护膜[J].腐蚀科学与防护技术,2009,21(2):197-199.