LG-730冷轧管机结构力学分析

2014-12-03成海宝庞沙沙裴卫民展京乐李学通赵铁勇杜凤山

成海宝,庞沙沙,裴卫民,展京乐,李学通,赵铁勇,杜凤山

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.燕山大学机械工程学院,河北 秦皇岛 066004;3.浙江久立特材科技股份有限公司,浙江 湖州 313008)

0 前言

冷轧管机主要用于管材的减径减壁,轧管机机架内装有变断面孔型的轧辊,管坯在机架不断的往复运动中被周期性地轧制成成品钢管。二辊冷轧管机亦称皮尔格式冷轧管机,我国称为LG型。目前,采用冷轧方法可生产外径4~450 mm、壁厚0.2~35.0 mm 的管材[1-2]。

轧机机架是冷轧管机的重要部件,其尺寸和重量巨大,轧辊轴承座和轧辊调整装置以及其它装置都安装在机架上,机架直接承受轧制力。大型轧管机轧制压力较大,同时轧辊直径很大,相应机架牌坊尺寸也较大,所以整个机架的质量比较大,由此在工作过程中产生的惯性力及力矩很大。工作时,机架的强度和变形直接影响设备的可靠性和产品的轧制精度,因此机架必须有足够的强度和刚度,以保证其应力分布均匀,变形尽可能小[3-4]。

在Marc有限元分析软件平台下对某LG-730大型轧管机机架进行模拟计算,得出机架的应力分布规律和变形规律,进而计算得到其刚度。在此基础上对机架的进行了优化设计,并对优化前后的结果进行对比,在不降低机架刚度强度的前提下,探究如何实现机架减重,提高轧制速度[4]。

1 有限元建模

1.1 几何模型建立及网格划分

因为轧机模型比较复杂,所以首先在CAD软件中建立三维模型,并导入有限元分析软件ABQUS中进行网格划分,之后将划分网格后的模型导入到Marc有限元分析软件中进行轧制仿真分析。

1.2 材料属性

机架材料为ZG270-500,其物理及机械性能参数为:密度ρ=7 800 kg/m3;弹性模量;E=190 GPa;泊松比μ=0.29;屈服强度σs=248 MPa;σb=600 MPa[5]。

1.3 边界条件施加

模型边界条件施加情况如图1所示,其中左侧图为机架底座的固定边界条件,右侧图为施加于轧辊的轧制力。轧制力施加在上下轧辊的相对面上,上轧辊上的力垂直向上为正,下轧辊上的力垂直向上为负,最大轧制力为20000 kN。

图1 LG-730轧机模型位移边界条件施加情况Fig.1 Displacement and force boundary condition of LG-730 model

2 仿真结果分析

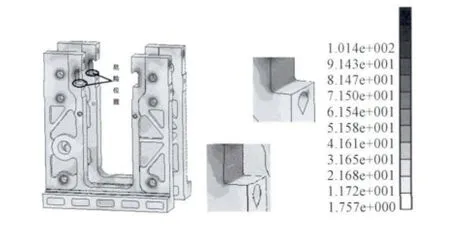

2.1 机架应力分析

轧机在最大轧制力20000 kN的作用下其等效应力分布情况如图2所示。从等效应力图中可以看出,最大等效应力出现在机架与联接销轴的接触面上,其大小约为120 MPa,为接触压应力。而机架的危险位置位于机架与上横梁接触处的圆角部位,其局部放大如图中所示。从等效应力图中可看出其大小约为69 MPa。所以轧机机架的安全系数为n=600/69=8.7。

图2 LG730机架等效应力图Fig.2 Equivalent stress distribution of the housing for LG-730

因此,在进行机架的设计及优化时,应该着重考虑机架薄弱环节,增加该位置圆角大小,或者改用其他类型的过渡曲线,以降低其等效应力的大小,提高机架可靠性及使用寿命。

2.2 机架装配变形及刚度

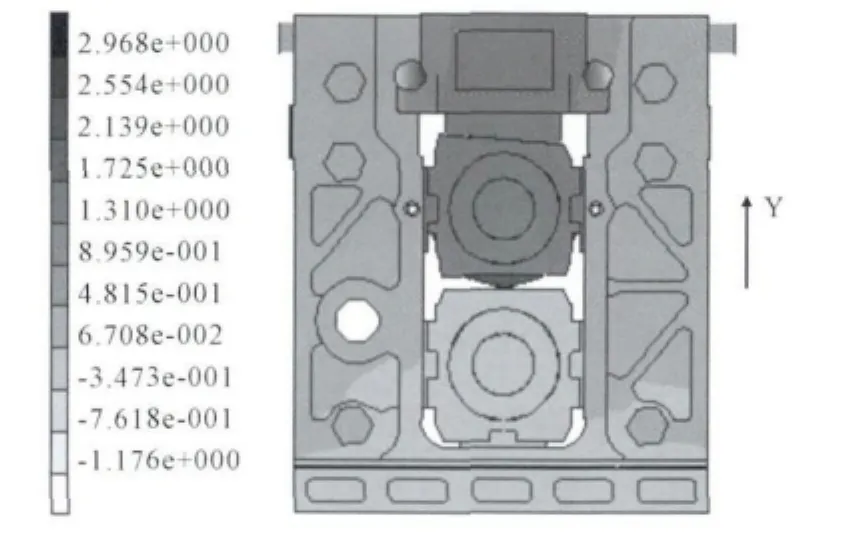

轧机在20 000 kN轧制力作用下,机架装配的Y向位移分布图如图3所示。从图中可看到垂直方向最大位移约为2.96 mm,使得在轧制过程中由外载造成了约3 mm的辊缝,对轧制工艺产生了比较大的影响,因此应该考虑在上下两轧辊上施加一定的预紧力,以减小甚至消除外载对轧制的影响,控制产品质量。由机架装配辊环垂直方向最大位移可得到整体刚度为K=20 000/2.96 kN/mm=6 800 kN/mm。

图3 LG-730轧机在垂直方向整体位移图Fig.3 Displacement of Y direction of whole LG-730 assembly

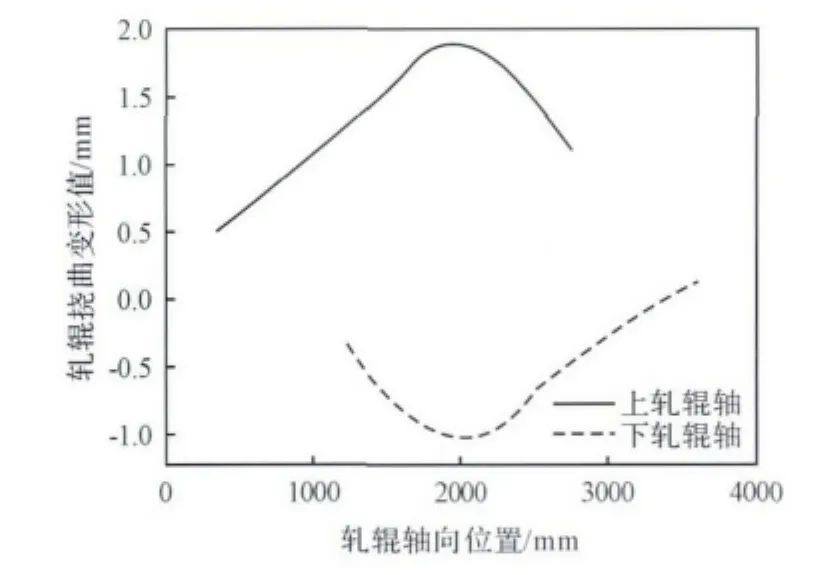

图4为轧辊轴弯曲变形分布,上轧辊最大位移为1.2 mm,下轧辊最大位移同样为1.2 mm。可见轧辊弯曲变形对机架装配整体刚度的影响很大,所以在进行轧辊孔型设计及辊缝值设定方面,必须考虑轧辊的弯曲变形,确保轧制过程的顺利进行。

图4 轧辊轴弯曲变形分布Fig.4 Deflection distribution of roll axis

2.3 机架变形及刚度

机架Y向位移分布如图5所示,其最大位移约为1.15 mm,机架最大载荷20 000 kN,所以机架刚度为K=20 000/1.15=17 400 kN/mm。

图5 机架在Y方向位移图Fig.5 Y direction displacement of mill housing

采用同样的分析方法对目前安全运行多年的LG-280、LG-60的机架的强度和刚度进行了分析,其分析结果见表1。通过与现有两种轧机机架刚度、强度的对比,可看出LG-730轧机机架强度和刚度都满足使用要求。

表1 LG-730、LG-280、LG-60机架强度数据Tab.1 Strength comparison of LG-730、LG-280 and LG-60

3 结构优化设计

LG-730轧机机架结构复杂,重量巨大,为减轻机架重量,降低惯性力,提高轧制速度,现提出以下几种优化方案,并就每种方案进行Marc有限元仿真分析,以对比优化前的设计,在保证机架刚度强度满足要求的前提下,尽量实现机架的减重[6]。

3.1 减小底座宽度

两边机架底座宽度各减小10 mm,并导入Marc中重新提交分析,得到优化后的轧机在Y方向的位移如图6所示。

图6 优化底座宽度后的轧机在Y方向整体位移图Fig.6 Y direction displacement of the width of mill carriage optimized

对比优化前后的机架垂直方向位移图,可以很清楚的看到,在最大载荷相同的工况下,机架Y向位移约为1.13 mm,机架刚度变为K=17 700 kN/mm。可见减小底座宽度没有造成机架刚度的降低。所以减小底座宽度在不影响结构强度的前提下,对减重是行之有效的。

图7 优化底座宽度后的轧机等效应力图Fig.7 Equivalent stress distribution of the width of mill carriage optimized

轧机等效应力图如图7所示,相对于优化前,最大等效压应力为130 MPa;危险位置处的等效应力为69 MPa,优化后的安全系数为n=8.7。所以相对于优化之前的强度没有发生明显变化。减小底座宽度不会造成轧机强度的明显降低。

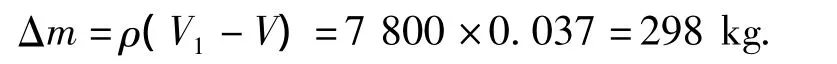

最后计算优化后的机架减重量:

优化前体积为V=3.603 m3;

优化后体积为V1=3.587 m3;

所以机架减重量为

3.2 减小筋板厚度

将机架筋板厚度有原来的120 mm减小到100 mm,导入Marc中进行仿真分析。其分析结果如图8、图9所示。

图8 优化筋板厚度后的机架Y向位移图Fig.8 Y direction displacement of the thickness of mill reinforcing plate optimized

从图8可以看出,在最大轧制力作用下,优化后的机架Y向最大位移约为1.17 mm,机架刚度变为K=17 000 kN/mm,可见减小筋板厚度不会造成机架刚度的明显降低。另一方面从Y向位移图中还可以发现机架优化后左右变形不对称的情况略有改善,这对于提高机架寿命,增强可靠性是有一定帮助的。所以在优化筋板厚度减重的同时也稍改善了机架的刚度不对称。

图9 优化筋板厚度后的机架等效应力图Fig.9 Equivalent stress distribution of the thickness of mill reinforcing plate optimized

由图9可知,优化后的机架等效压应力最大值为120 Mpa,机架的危险位置处的等效应力值为69 Mpa,机架安全系数为n=8.7。可见优化对机架强度影响很小。计算优化后的机架减重量:

优化前体积为V=3.603 m3

优化后体积为V2=3.566 m3

所以机架减重量为

3.3 减小机架厚度

将机架两边厚度各减小20 mm,导入Marc进行仿真分析,其变形和等效应力如图10、图11所示。

图10 优化机架厚度后的机架在Y方向的位移图Fig.10 Deformation distribution of the thickness of mill housing optimized

从图10可以看出,优化后的机架Y方向最大位移为1.68 mm。与优化前的最大位移1.15 mm相比,优化后的位移明显增大。优化后的机架刚度为:K=20 000/1.68=11 900 kN/mm。虽然刚度明显降低,但是从位移图中还能看出相比于优化前,优化后的机架刚度不对称现象明显减少,基本上满足刚度对称。

图11 优化机架厚度后的机架等效应力图Fig.11 Equivalent stress distribution of the thickness of mill housing optimized

图11为优化后的机架等效应力图,从图中可以看出,优化后的机架等效应力最大值为压105 MPa;机架的薄弱环节等效应力值为85 MPa,机架安全系数为n=7.7,机架强度的降低了,但能满足设计要求。

计算优化后的机架减重量:

优化前体积为V=3.603 m3;

优化后体积为V3=3.457 m3;

所以机架减重量为

优化前后的刚度强度、安全系数、减少重量值对比见表2。

表2 优化前后刚度、强度及减重量的对比Tab.2 Results comparison of the three optimum schemes

4 结论

(1)运用大型有限元分析软件Marc对某LG-730轧管机结构进行了数值模拟,得到了轧机机架的位移图及等效应力图,并计算出了机架的刚度。

(2)对机架进行优化设计,并分别对优化后的机架进行仿真分析,对比优化前后的机架变形及受力。结果表明减小机架厚度能够更好得实现减重,且很好得改善了机架刚度不对称现象;减小筋板厚度和底座宽度不会明显降低机架刚度和强度。

(3)计算得出了轧辊轴弯曲的变形分布、整个轧机的刚度数据,可为LG-730轧辊辊缝设定提供重要的理论依据。

[1]郭存红,唐蓓娜,杨德照,等.新型LG550三辊冷轧管机的研究[J].钢管,2013.42(1):50-54.

[2]李书磊,唐蓓娜,张予宁,等.LG350冷轧管机主传动摆杆系统运动规律研究[J].冶金设备,2011(5):1-5.

[3]盛蕾,刘军营,高磊.基于有限元的轧机机架的机械性能分析[J].锻压技术,2009.34(1):125-129.

[4]冯少鹏,陈林,张京诚,等.2 400 mm热轧机机架三维有限元分析[J].机械设计与制造,2009(11):37-38.

[5]赵利平,郭继保.大型连轧管机机架结构动态特性[J].震动、测试与诊断[J],2012.32(1):146-150.

[6]周元枝.基于有限元分析的高空作业平台机架结构设计[J].重庆科技学院学报(自然科学版),2013.15(4):115-118.

[7]杨固川,于江,陈文,等.大型模锻液压机机架结构分析研究[J].锻压技术,2010.35(3):109-113.

[8]崔宝祥,程文明,赵南.基于有限元法的800MN模锻机工装桁架结构分析[J].起重运输机械,2012(1):17-20.