大型挤压机机架超压预紧技术研究

2014-12-03陈永甲侯永超张万福周少凡冯东晓

陈永甲,张 君,侯永超,张万福,周少凡,冯东晓

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.金属挤压与锻压装备技术国家重点实验室,陕西 西安 710032;3.安泰科技股份有限公司,北京 100081)

0 前言

目前挤压机机架的预紧方式一般采用液压拉伸预紧、加热预紧和超压预紧三种办法。超压预紧是在挤压机机架上施加1.1~1.25倍的公称挤压力,拉杆受到拉力作用,产生弹性伸长,从而使压套与后梁之间产生缝隙,按照计算和测量的厚度,在缝隙中塞入垫板,之后再卸载,使机架中产生预应力。该预紧方式的设备投资比较小,方法比较简单,而且预紧时间比较短。

超压预紧是挤压机调试工作的第一步,只有在预紧合格的基础上才能进行后续调试动作,才能保证运动部件的精度。挤压机机架满足了设备对精度、刚度和强度的要求,才能为后续动梁及挤压筒中心的调整提供了可靠的保证。因此挤压机机架预紧是挤压机调试过程中非常重要的一环,预紧效果的好坏也直接决定了挤压机的调试、寿命及精度等核心问题。

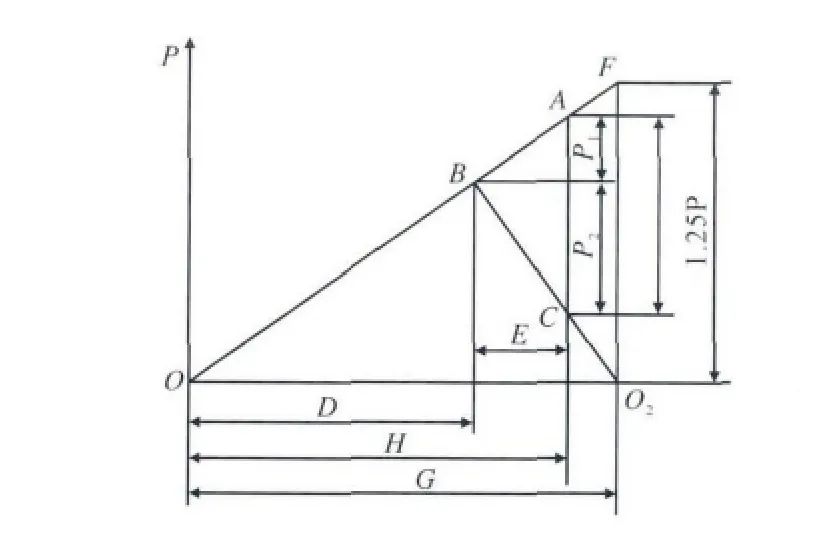

1 挤压机机架预紧的原理

如图1所示,挤压机由前梁、后梁、拉杆螺母、拉杆、压套等组成。125 MN挤压机由圆柱形拉杆和受压的压套与前后梁用重达2.5 t的大螺母紧固成一个刚性的受力框架。挤压机安装好后,通过主侧缸给机架施加预应力,其预紧系数为1.25,在压套与后梁之间插入一定厚度的垫板,以保证挤压机达到额定工作载荷125 MN时,压套与后梁之间仍有剩余压力。当四根拉杆总拉力达到156 MN时,后梁与压套之间的剩余压应力才能完全消除。拉杆一般用抗拉强度很高的材料制作,压套则要求有较高的抗压强度,其面积一般为拉杆截面积的1.25倍以上。为保证大型挤压机的使用寿命,给机架施加预应力应使四个拉杆受力均匀。如图2所示,当拉杆伸长到F点时,塞入垫板预紧,使预应力机架达到平衡状态B点。当挤压机工作载荷超过预紧力时,拉杆沿着O1B进一步被拉伸,拉伸变形增加,而压套则沿着BO2减少压缩变形(变形恢复)。当载荷增加到达额定的工作载荷P时(AC=P),加载停止。此时,机架产生变形为E,小于非预应力机架的变形H。拉杆所受的拉伸载荷增加了P1,压套的压缩载荷减小了 P2,P1+P2=P,P1、P2都小于工作载荷P,并且

式中,E1为拉杆的弹性模量;A1为拉杆的截面积;E2为拉杆的弹性模量;A2为拉杆的截面积。

由于A2>A1,即拉杆的刚度比压套的小,因此 P2>P1。

图1 挤压机结构Fig.1 Structure diagram of extrusion press

图2 预应力机架拉杆压套变形载荷图Fig.2 Deformation and loading of pull-rod and pressure column of prestress frame

从图2中可以看出,

(1)承受工作载荷时,拉杆的载荷波动小(从B点到A点),虽然它的平均应力很高,因此疲劳破坏的可能性小;

(2)压套始终处于受压状态(从B点到O2之间变化,只要工作载荷不超过1.25倍工作压力),压应力状态不易导致疲劳破坏;

(3)承受工作载荷时,拉杆的变形量E也小于预紧前变形量H。

所以预应力结构机架疲劳强度较高,不易疲劳破坏。

由于超压预紧的挤压力是直接作用在挤压中心的,且四个拉杆的交点在挤压中心,所以四个拉杆受力状况完全一样,其伸长量也完全相同,不会出现某个拉杆首先疲劳破坏的情况,有利于延长挤压机使用寿命。

2 拉杆压套受力与变形分析

对于工程中常用的金属材料,当所受力在其弹性变形范围内时,可以用胡克定律确定在一定压力条件下金属材料的伸长量。根据胡克定律,可以计算出垫板的厚度应为

式中,P为拉杆所受的拉力,N;l为拉杆的长度,mm;l为压套长度加上前梁及后梁的厚度,mm;E为拉杆的弹性模量,MPa;A为拉杆的截面积,mm2。

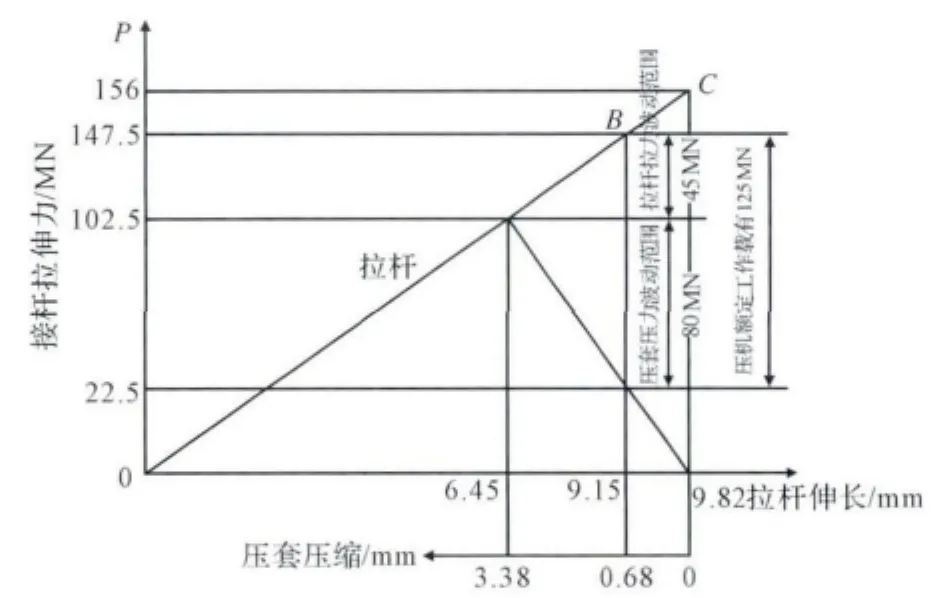

125 MN挤压机预紧时所受载荷取为156 MN,计算出塞入垫板的厚度应为9.82 mm。图3为塞入垫板后拉杆压套的计算应力应变图。

图3 125 MN挤压机预紧后拉杆压套应力应变图Fig.3 Stress and strain of pull-rod and pressure column of pretightening 125MN extrusion press

2.1 拉杆与压套的应力变化

从图3可以看出,125 MN挤压机在预紧完成后,拉杆压套内始终存在有102.5 MN的预紧力,故当挤压力从0~125 MN变化时,四根拉杆内共受拉力从102.5~147.5 MN变化,其应力变化幅值为30.5%。四根压套共受的压缩力的变化范围从102.5~22.5 MN变化,其应力变化幅值是78.0%。可见,预应力机架挤压机在工作压力30 MPa时,拉杆周期性应力变化幅度只有非预应力拉杆周期性应力变化幅度的36%左右,从而大大提高了拉杆的抗疲劳强度。

2.2 拉杆与压套的变形量

图3中,当挤压力从0~125 MN变化时,四根拉杆的伸长量变化在6.45~9.15 mm范围内变化,其变形变化幅值为29.5%。而压套的压缩变形量变化在3.38~0.68 mm范围内变化,其变形变化幅值为79.9%。挤压力为公称压力125 MN时,拉杆和压套的伸长和压缩均是2.7 mm,即实际工作时前梁的最大位移量为不加预应力时拉杆伸长量的29.5%,拉杆、压套及前梁变形量小,整个机架刚度较高。

3 超压预紧力的调整与测定

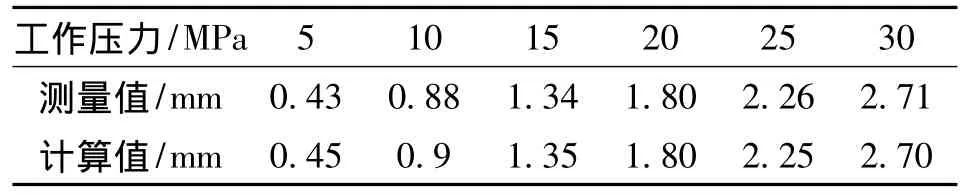

125 MN挤压机每根拉杆直径达620 mm,质量达到38 t,由于拉杆是水平布置的,有一定的下垂度,安装后螺母与前梁及后梁外侧面贴合不严,所以在超压预紧前,必须调整四根拉杆使其均匀伸长。为使四根拉杆在工作时受力均匀,螺母与前梁及后梁的端面紧密贴合,以及方便垫板塞入。在较低压力下,测出每根拉杆的绝对伸长量,与拉杆的伸长量的计算值进行比较,采用拧紧相应螺母的方法反复纠正,使四根拉杆伸长量与理论伸长量的差值在0.05 mm以内。拧紧螺母时,要保证整体机架的垂直度,不得产生前倾或后仰现象。同时将压套与前梁连接在一起,尽量将缝隙留在后梁与压套之间,垫板塞入此缝隙。为塞垫板方便,垫板均做成中间剖分式的。表1为螺母调整之前的前梁位移值,实测值比计算值大很多,且不是呈线性变化的。

表1 未调整螺母之前的前梁位移值Tab.1 Displacement of front frame before adjusting nuts

螺母调整好之后,按工作压力的1.25倍给机架施加的预紧力。但为了塞入垫板方便,必须要增加一定的缝隙。实际对125 MN压机进行超压预紧时,整个机架承受166 MN挤压力,此时系统压力为40 MPa,垫板塞入到后梁与压套之间的缝隙,然后卸压完成超压预紧。图4是125 MN挤压机超压预紧塞入垫板之后的图形。

图4 塞入垫板后图Fig.4 Put plate in gap

3.1 拉杆伸长量的测定

在前梁垂直方向的中心贴上百分表,测量预紧后前梁在不同压力下的位移量,即拉杆的伸长量及压套的压缩量,得到的数据见表2。测量值与计算值基本一致。

表2 预紧后前梁的位移值Tab.2 Displacement of pretightening front frame

3.2 压套的波动

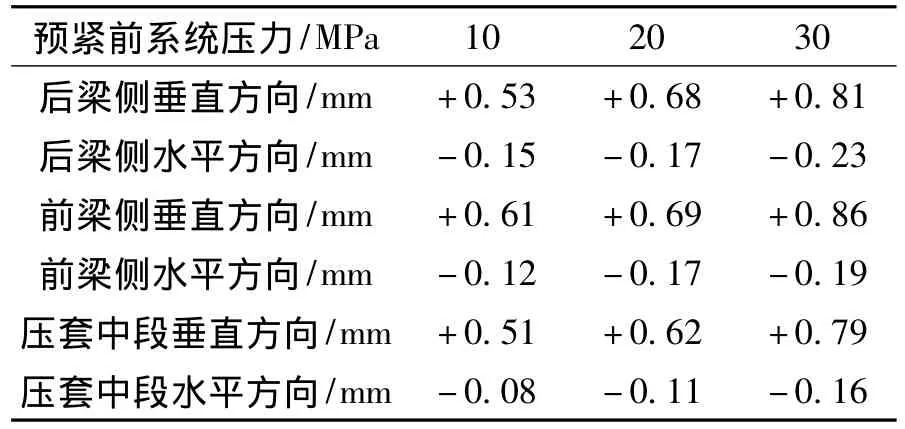

由于压套的波动直接关系到动梁与挤压筒的导向精度,而动梁及挤压筒中心的偏离会影响制品精度,所以需要测量压套的波动量。由于上压套只是起辅助导向的作用,所以本文只是测量下压套的波动量。在两根下压套上分别取靠近前梁侧、靠近后梁侧及压套中段三个点。在压套上方及外侧贴上百分表,测量预紧前和预紧后在不同压力时,下压套在垂直方向和水平方向的波动量见表3、表4。图5为压套波动测量示意图。

图5 压套波动测量图Fig.5 Schematic sketch of measure pressure column fluctuation

表3 预紧前压套波动量Tab.3 Fluctuation value of pressure column before unpretightening

表4 预紧后压套的波动量Tab.4 Fluctuation value of pressure column after pretightening

因为在预紧前压套是活动的,其垂直方向和水平方向的波动量非常大,从表3中可以看出,最大达到了+0.86 mm。而预紧后机架内预紧力的存在,压套的波动量很小,只有+0.26 mm,是预紧前最大值的30.0%。从而提高了动梁和挤压筒的导向精度,易于保证制品精度。

4 结论

(1)超压预紧后拉杆应力变化幅度小,只有不预紧时拉杆应力变化幅度的36%,大大提高了拉杆的疲劳寿命。

(2)拉杆位移量即工作时前梁的位移量很小,为不加预应力时拉杆伸长量的29.5%,整体机架刚度高。

(3)压套波动量小,保证了动梁和挤压筒的导向精度,从而保证了制品精度。

[1]魏军.金属挤压机[M].北京:化学工业出版社,2006.

[2]俞新陆.液压机的设计和应用[M].北京:机械工业出版社,2006.

[3]卫凌云,张营杰,杜学斌.液压机预紧力框架预紧方式探讨[J].重型机械,2012(3).

[4]金忠谋.材料力学(2版)[M].北京,机械工业出版社,2008.

[5]段志东,苏铁明.组合机架的刚度分析和拉杆预紧力研究[J].机械科学与技术,2009(4).

[6]成大先,机械设计手册[M].北京,化学工业出版社,2007.

[7]吴生富,金淼,聂绍珉,等.液压机全预紧组合框架的整体性分析[J].锻压技术,2006(3).

[8]吴鹏,聂绍珉.压机组合框架结构的预紧参数优化[J].塑性工程学报,2005(5).

[9]王立军.预紧力组合框架的预紧及受力分析[J].安徽冶金科技职业学院学报,2010(10).

[10]储伯温.100MN铝挤压机的设计制造与安装调试[J].有色金属加工,2002(12).