再制造令废旧油管重生:访中国工程院院士徐滨士

2014-12-03

○ 文/本刊记者 于 洋

徐滨士

维修工程、表面工程和再制造工程专家。1954年毕业于哈尔滨工业大学。现任装备再制造技术国防科技重点实验室名誉主任,波兰科学院外籍院士,全军装备维修表面工程研究中心主任。

长期从事维修工程、表面工程和再制造工程研究,是我国表面工程学科和再制造工程学科的倡导者和开拓者之一。多次获得国家级科技奖项,出版专著20余部,制定国家标准10余项,发表学术论文千余篇,获国家发明专利60余项。1995年当选中国工程院院士。

近几年,因输油管道泄漏而不断发生的事故一再出现在公众视野。油管不仅对社会民生具有重大影响,而且是石油石化行业能够正常生产运行输送的“血管”。

但事实是,因常年受腐蚀和偏磨,输油管道内壁和接头螺纹很容易报废,造成油井不出油、水井注不进等问题。除油管本身损失外,对油田产量造成较大影响,高额的修井作业费用也成为企业一大成本支出。

如何在定期维护的基础上,降低更换油管成本成为一大难题。“中国再制造之父”—83岁的中国工程院院士、波兰科学院外籍院士徐滨士提出的再制造废旧油管理念可延长石油管道使用寿命,令废旧油管具有“自我修复”能力成为可能。

为此,记者对徐滨士进行了专访,进一步了解了再制造如何令中国的油管重获新生,并在此基础上为企业节约生产运行成本。

何为再制造

中国石油石化:徐院士您好!您是否能先介绍一下再制造的概念?

徐滨士:再制造是一种对废旧产品实施高技术修复和改造的产业。它针对的是损坏或将报废的产品及零部件,采用一系列相关的先进制造技术,使再制造产品质量达到或超过新品的质量和性能。我国再制造技术始于坦克配件的修复,并在此基础上,确立了我国再制造新品标准不低于旧品的再制造理念。

我国整个再制造体系可以用“两型社会,五、六、七、八”来总结,“两型社会”是指对资源节约型、环境友好型社会的探索,“五、六、七、八”也就是再制造的成本只是新品的50%、同时节能60%、节材70%、对环境不良影响降低80%。再制造是一种既循环又经济的战略型新型产业。

中国石油石化:据您了解,目前中国废旧油管的情况是怎样的?

徐滨士:油管是石油行业的消耗品,每口油气水井都需要消耗几千米的油管,每年石油行业都要采购大量的新油管,报废大量的旧油管。废旧油管在油田堆积如山。中石油在国内的主要15个油田有井下油管近4.4亿米,约合400多万吨;中石化国内12个主要油田有井下油管逾2.2亿米,约合200多万吨。

油管使用寿命最长可达20年,最短几个月就会报废,按照平均寿命10年计算,每年仅国内油田的废旧油管数量就达到70多万吨。同时,这些废旧油管目前并没有科学的处理方法,大部分废旧油管都堆放在料场,造成极大的浪费。虽然有很小一部分废旧油管回流市场但是价值已大大降低。

废旧油管也可再制造

中国石油石化:目前,我国对废旧石油管道的再制造主要采取什么方法?

徐滨士:经过我们研究发现,油管的磨损大多发生在油管表面,因此如何修复油管表面磨损是延长油管使用寿命、修复油管磨损通过再制造运用的主要方面。

在表面工程理论和再制造理论的支持下,利用自蔓延高温合成原理对废旧油管进行再制造。在经过预处理的废旧油管内部复合一层钢玉陶瓷层,反应过程中生成的液态金属在离心力的作用下填充在废旧油管腐蚀或磨损的缺陷处,恢复油管的几何尺寸,经过标准的API生产线将其再制造为金属陶瓷复合油管。这与传统的旧油管修复技术有着本质上的不同。

自蔓延过程是将氧化铁粉与铝粉按比例混合,通过高速旋转、点燃,生成物分层凝固,相当于一个保护层包裹在管壁内侧,加强了管道抗腐蚀的能力,形成再制造金属陶瓷内衬符合油管。

目前,这项技术成果已经在今年5月通过了中国腐蚀与防护学会的鉴定,在863高技术项目研究的基础上,突破了长度和直线度这两个制约陶瓷内衬复合钢管发展和适用的世界性难题,成功将该技术应用到油管的修复上。

中国石油石化:这种自蔓延技术较传统的废旧油管修复技术有什么优势?再制造后的废旧油管性能怎么样?

徐滨士:传统的油管修复工艺一般包括:分选—清洗—校直—探伤—车螺纹—换接箍—试压—通径。从工艺路线图上看,传统油管修复过程仅仅就是单纯的旧油管分选过程,油管腐蚀、磨损造成的几何缺陷根本没有得到修复。在初选、探伤、试压、通径环节中都面临着产品报废,有可能导致前面所有工序消耗的人力、物力、财力的浪费。根据我国倡导的再制造标准不低于新品的理念,经过再制造的油管,在耐磨损、防蜡、防垢的性能上均有较大提升。

再制造为油田造福利

中国石油石化:再制造概念在国内已发展了十余年。您认为,再制造技术会为废旧油管带来什么?

徐滨士:废旧油管再制造可以解决前面提到的废旧油管处置问题,从循环经济角度而言,还可以有效降低由于管道腐蚀泄漏造成的污染事故,并通过节能减排降低环境污染风险。同时,再制造技术也为企业带来低成本运营。再制造1吨废旧油管,可令生产企业盈利1000元;对油田企业来说则盘活了报废资产,再制造油管的寿命是普通新油管5倍以上,1吨废旧油管可间接节省油管费用53000元,意味着少炼5吨钢,节约标准煤4.3吨,节水27.5吨,减排二氧化碳10吨。

中国石油石化:目前这个技术在我国的应用情况如何?

徐滨士:2007年,该项技术已经广泛参与到吉林油田、长庆油田、大庆油田、胜利油田、延长油田的废旧油管再制造项目中,取得了不错的效果。以吉林油田为例,将9505吨废旧油管再制造成7967吨金属陶瓷复合油管,在7个采油厂300多口油水井中应用3年多未发现腐蚀、磨损、结垢,使用寿命是新油管的5倍以上。按N80油管0.76万元/吨计算,7967吨再制造油管长期使用可为油田节省投资24220万元。

中国石油石化:在石油石化行业中,还有哪些环节可以开发使用再制造技术?

徐滨士:废旧采油设备中含有大量宝贵资源和有害物质,“用之为宝、弃之为害”。目前,该类产品的回收利用率低、拆解分类技术含量低、再制造技术使用率低。国内缺乏相关的再制造企业,从而导致材料、资源的大量浪费和环境的严重污染。

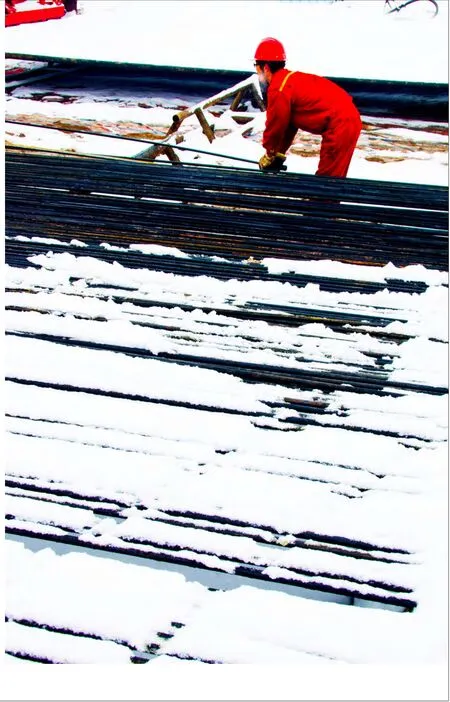

● 从2007年开始,废旧油管再制造技术就已经广泛参与到吉林油田、长庆油田、大庆油田、胜利油田和延长油田的相关项目中,取得了不错的效果。 摄影/许川林 张玉震

开展石油装备再制造潜力巨大、势在必行,以石油输油管路、抽油管、柱塞、减速机为代表的机械装备均可开展再制造。

例如,采用纳米电刷镀技术对柱塞表面进行再制造修复,采用等离子熔覆技术对减速机箱体进行再制造修复,利用激光熔覆技术对减速机齿轮箱进行再制造修复,利用自蔓延技术对油管内壁进行再制造修复。