核电半速1 710mm 末级长叶片静叶气动优化

2014-12-03杨建道彭泽瑛

景 伟,杨 锐,杨建道,彭泽瑛

(上海汽轮机厂有限公司,上海 200240)

半速核电汽轮机低压缸末级叶片的长度随着装机容量不断增加而加长,从而有助于减少低压缸的数目,同时也可以减小余速损失,然而叶片的加长为设计工作带来了一系列的挑战。核电低压缸末级长叶片工作环境恶劣(湿蒸汽区),在离心力作用下,长叶片长度加长将导致径向压力梯度更大,根部反动度降低,这容易引起较大的马赫数和根部流动分离。经过长达30年的开发经验积累,上海汽轮机厂长叶片的开发流程已经实现规格化、系列化,目前按照约30%的排气面积间隔,已经开发出一系列火电和核电长叶片。了解和掌握长叶片的气动性能,开发新型长叶片及高效核电机组,在重视节能减排的今天已经得到各大厂方的热切关注。本文主要介绍CAP1400 机组1 710mm 末级静叶的优化流程及结果,研究工作对降低流动损失、提高长叶片级通流效率有非常重要的意义。

1 优化的方法及步骤

1.1 优化依据

优化的手段是:在CFD 模拟计算结果中发现问题,提出修正,调整末级静叶,对静叶调整过的流场进行分析,保证末三级进口、出口边界条件不变,以末三级出力和效率为优化目标,寻找最佳设计方案。

鉴于1 710mm末级静叶叶型偏离最佳节,优化的第一步即是增大节弦比。设计中,相对节距是有最佳值的,由最佳值增加,叶型压力面相对压力会相应升高,吸力面相对压力会下降,这自然地使出口扩压段增大,进而使叶型边界层阻力引起的气流能量损失增加;反之,当相对节距由最佳值减小时,虽然型面损失会减小,但是出口边厚度的相对值增加会导致出口边损失系数增加[1]。本文的计算由于缺乏自动化程序,计算量大,因此结合原设计实际情况,通过逐渐增加节弦比来观察流场是否改善。

末级静叶平均喉节比增加后,级反动度显著升高[2]。对于末级叶片而言,根部反动度高于0.25,顶部反动度低于0.65比较合理[3],原因是:其一,合理的反动度分布可以降低次流损失;其二,在小容积流量时可以规避因出现负的反动度而引起的回流;其三,根部相对较大的反动度,可以提高根部级间压力,降低根部马赫数,减小激波损失。

最后,末级长叶片静叶根部气流往往是超音速流动,马赫数可能高达1.8。高的马赫数不仅会带来非常大的激波损失,而且对径向平衡和动叶气流冲角有很大的影响。当然,根部马赫数的大小与反动度息息相关。在实际设计中,我们会通过合理设计根部反动度、优化静叶型线等方法来降低马赫数,以减小损失。有文献认为[4],气流在喷管喉部加速到音速以后会在喷管出口的斜切部分继续加速,因此渐缩喷管适用于Ma<1.3的工况;而对Ma>1.3的工况,则需要采用缩放喷管。1 710mm 末级静叶采用渐缩喷管,如果根部马赫数过高,则会造成较大的激波损失和型面损失,因此需要对静叶根部型线进行优化。

1.2 优化流程

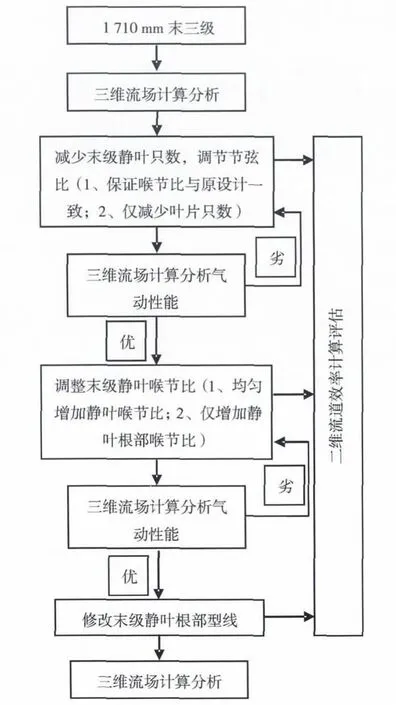

在不改动末级动叶的前提下,通过对静叶片进行微调来达到改善通流的目的。首先,减少末级静叶片只数,增加相对节距。考虑到静叶只数减少的同时,会引起通道喉节比增加,需要准备两套方案:其一,在减少叶片只数的同时,对叶片进行扭转,以保持喉节比与原设计一致;其二,仅减少叶片只数,而对叶片其他参数不作调整。然后,根据1 710mm 末级根部反动度较低、静叶出口马赫数较高等特点,适当放大静叶通道喉节比。喉节比增加势必会引起流量的增大,所以需要对模拟中的流量参数投入更多的关注。最后,针对静叶根部的出口马赫数较高的问题,对该截面的型线进行优化。具体流程图见图1。

2 计算结果

图1 1 710mm 末三级静叶优化流程图

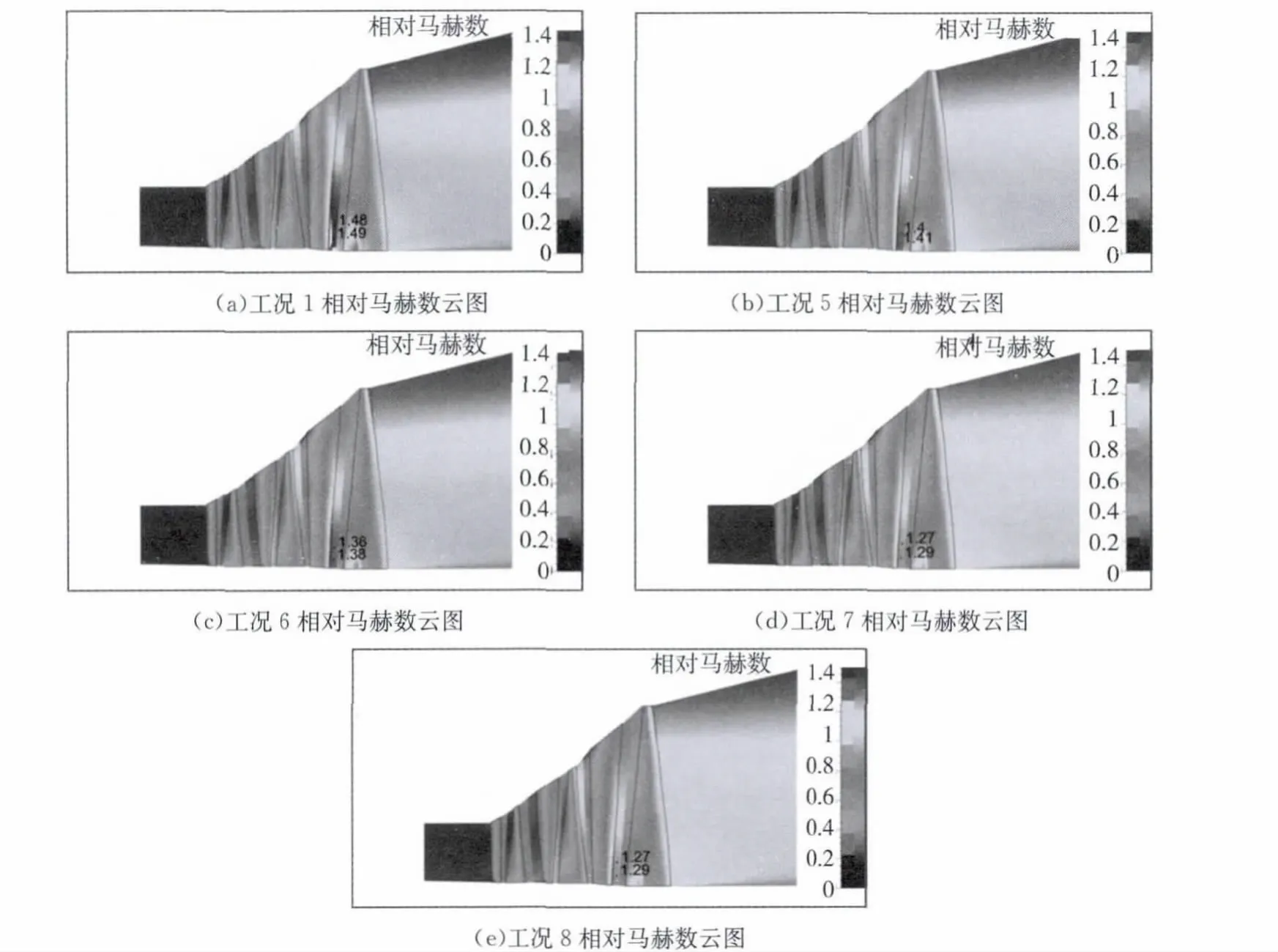

在1 710mm 原设计的基础上,将静叶中径处节弦比由0.54增加到0.65;喉节比由0.36调整到0.41。一共计算8 个工况,工况1 记为原设计。对比原设计,各工况流量参数变化非常微小;效率和出力均有增加。本文对各优化阶段中最佳的工况(1、5、6、7、8工况)进行图示。计算结果如图2至图4所示:

图2 反动度沿叶高变化曲线

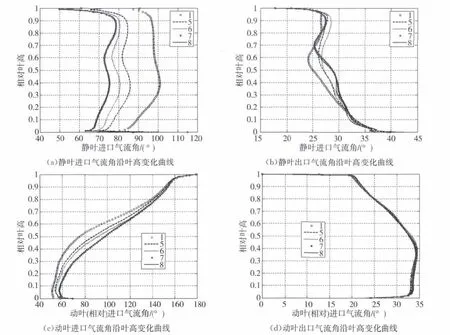

图3 末级静叶和动叶(相对)进出口汽流角沿叶高变化曲线

图4 马赫数云图

由图2至图4可以看出,当静叶片数目减少(节弦比增加,喉节比有所增加)及平均喉节比增加时(对比工况1、5、6),反动度整体增加,静叶进口气流角减小,动叶进口相对气流角增加,静叶根部马赫数降低;仅仅增加静叶根部喉节比时(对比工况5、7),根部反动度增加而顶部反动度下降,反动度沿叶高分布更均匀,根部动叶焓降增加,级间压力上升,所以静叶根部马赫数下降。

修改静叶根部型线对末三级三维流场难以造成较大影响,所以流场参数变化不明显,这部分将在本文的二维场计算中进行详细阐述。对末级动叶没有进行任何改动,因此动叶的出口相对气流角基本不变。

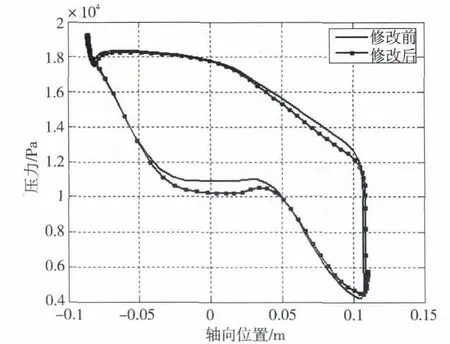

型线修改及二维流场计算结果如图5至图7所示(以10%相对叶高截面为例):

图5 截面型线修改(虚线为修改后型线)

图6 优化前后叶型表面静压分布

图7 叶栅出口马赫数局部放大图(左侧为修改前,右侧为修改后)

由图6、图7可以看出:优化后叶栅出口处背弧段压力升高,马赫数降低;内弧压力面压力降低,马赫数升高。从计算结果来看,叶栅总压效率从修改前的90.289%升高到91.509%。这些收益可能来自因叶栅出汽端内背弧压差减小而带来的激波损失减小。

3 结论

本文通过CFD 三维计算对核电1 710mm 末级静叶进行优化,旨在提高汽轮机出力及效率。以末三级为例,总结其效率、出力、流量随末级节弦比、喉节比、级反动度等重要气动参数而变化的规律;同时,通过对静叶根部型线进行修改以适应静叶根部较高的马赫数。通过计算和优化后,末三级效率和出力明显提高。

虽然实际叶片设计是更多气动参数综合优化的结果,但本文基于上述参数的优化结果对低压缸末级长叶片的开发仍具有一定的参考价值,能够为企业低压缸末级长叶片的开发设计起到积极的推进作用。

[1]蔡颐年.蒸汽轮机[M].西安:西安交通大学出版社,2007.

[2]程凯,彭泽瑛.末级长叶片几何参数对汽轮机流场气动特性的影响[J].热力透平,2008,37(3):168-173.

[3]李春,张禹,刘跃飞.大型空冷汽轮机通流设计[J].汽轮机技术,2006,48(4):259-261.

[4]STÜER H,TRUCKENMÜLLER F,BORTHWICK D,et al.Aerodynamic Concept for Very Large Steam Turbine Last Stages[C]//Proceedings of GT2005,ASME Trubo Expo 2005,Power for Land,Sea and Air June.Nevada,USA:[s.n.],2005:GT2005-68746.