汽轮机性能老化轨迹的现场实用确定方法

2014-12-03卢闽南

方 超,卢闽南

(1.华能南通电厂,南通 226003;2.华能国际电力股份有限公司,北京 100031)

机组投产或大修后,随着运行时间的推移,汽轮机热耗率将增加,这就是汽轮机性能老化。汽轮机性能老化必将引起煤耗率增加,这需要我们对其老化程度有所了解,并掌握其老化轨迹,以便研判电厂设备管理水平,进行节能定量分析,指导电厂节能工作。

汽轮机性能老化轨迹通常由理论法和试验法两种方法获取。理论法借用相关标准给出的老化系数,比较方便,但由此获得的老化轨迹往往与机组本身的实际状况存在较大差异;试验法需要进行大量试验,试验时间长,干扰因素较多,但由此获得的老化轨迹较符合机组本身实际。目前,国内在汽轮机性能老化轨迹方面的研究相对较少,为此,本文从电厂现场实际出发,从高压缸效率变化入手,对汽轮机性能老化轨迹的确定方法进行了探讨,借此抛砖引玉。

1 关于性能老化

汽轮机性能老化定义:性能老化是指纯粹由于运行时间的积累,汽轮机运行热力性能逐渐降低的过程。

所谓老化轨迹,是指老化系数随时间变化的过程。所预测和确定的老化轨迹的周期,通常与大修周期同步。

老化系数可分为理论老化系数和实际老化系数[1]17。前者是指完全按照性能老化定义确定的老化系数,是理想状况下随着时间推移的纯老化,可反映汽轮机厂家设备的固有特性;后者除包含理论老化外,还可反映电厂设备管理水平。故对运行现场而言,研究实际老化系数更具现实意义。

文献[1]17 给出了老化系数倍率指标,用于衡量实际老化与理论老化的差异,即:

式中:k为老化系数倍率;f′、f分别为实际老化系数和理论老化系数。

可见,k值可以用来反映汽轮机运行中实际损伤、结垢和其他异常等因素对老化的影响程度,k越大则表明这几项因素对老化的影响越大。

2 现行的老化轨迹确定方法

2.1 国外标准

国外确定老化系数的方法主要有德国工业(DIN)标准、国际电工委员会(IEC)标准和美国机械工程师协会(ASME)标准等等,其中ASME 标准用得较多[2]33。

ASME标准给出的老化系数估算公式为:

式中:Ne为额定功率,MW;p为初压力,MPa;A 为系数,对火电机组A=1;BF为老化基本系数,与初投运或检修后运行的月数有关(有相应的曲线)。

用式(1)估算老化系数,有两个严格的要求,一是汽轮机无任何微小损伤,二是通流部分无结垢。此外,要求不发生进水事故和较大超温,轴承振动正常,等等。

式(1)的特点是用“老化基本系数”的形式给出了老化轨迹,其老化系数属理论老化系数,实际老化系数比它大。

2.2 西安热工研究院推荐的方法[2]37

西安热工研究院在某电厂2台机组上进行了为期2年的汽轮机焓降试验,在此基础上给出了每月的实际老化系数推荐计算方法,见表1。

需要指出的是,文献[2]36 在试验研究中发现,受高中压缸过桥汽封漏汽变化影响,中压缸效率波动异常,而低压缸效率不易测求,故最终根据高压缸效率变化来计算对整机热耗率的影响,并取整机的老化程度为高压缸的1.75倍(近似认为高、中、低三缸的老化程度为1∶0.5∶0.25),通过理论计算来求得老化系数。

文献[2]35-37 方法的特点是将老化轨迹与高压缸效率变化结合起来,变化趋势基本接近实际,但实际整机的老化程度不一定为高压缸的1.75倍,由此会产生误差。

2.3 文献[1]17-18给出的方法

文献[1]17-18 基于本机组上一周期试验得出的老化系数倍率,给出了老化系数的估算方法:

式(2)的特点是大致能反映本机实际老化情况,但实际老化轨迹不一定与ASME 给出的“老化基本系数”曲线相符,由此会产生偏差。

3 现场实用确定方法

3.1 公式推导

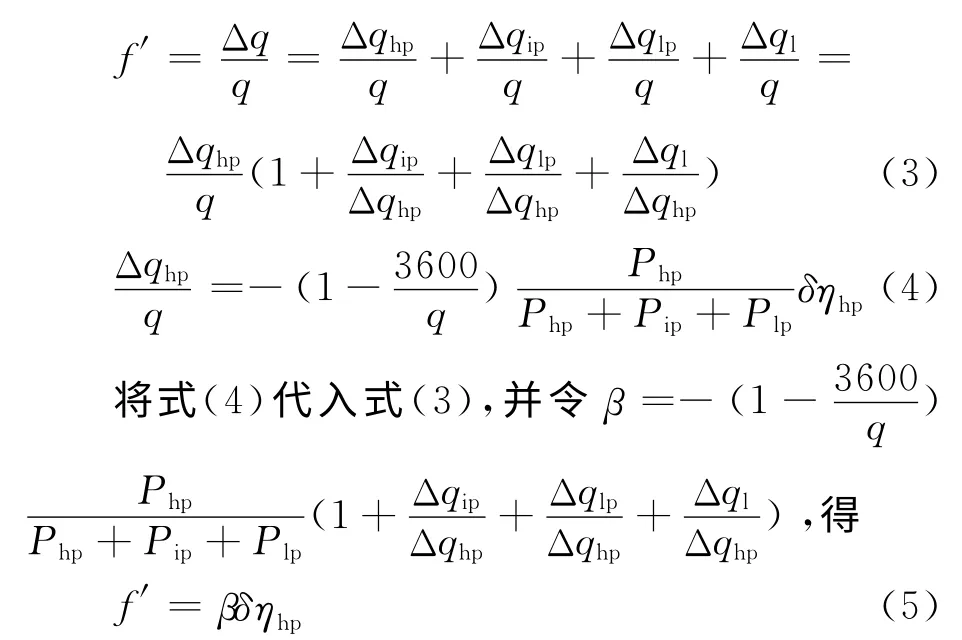

如上分析,由现行方法得到的性能老化系数往往与现场实际出入较大。现场汽轮机实际性能老化,除了与各缸效率降低有关外,还与高中压缸过桥汽封漏汽增大等因素有关[3]。理论上讲,实际老化系数可通过这些变化来确定,但其中只有高压缸效率较易测准,其他则不然,故实际老化系数通常只能估算。本文借鉴文献[1]和文献[2]的优点,试图将老化系数表示为高压缸效率相对变化率的函数,实际相关系数由现场试验求得。推导如下:

式中:Php、Pip、Plp分别为高、中、低压缸功率,MW;Δqhp、Δqip、Δqlp、Δql分别为高、中、低压缸效率变化和轴封漏汽变化等因素引起热耗率的变化量,kJ/kW·h;δηhp为高压缸效率相对变化率;β为整机相对于高压缸的老化折算系数,由现场正规试验求得。

假设在被研究的周期中,中压缸、低压缸、轴封等老化与高压缸同步,即基本不变,则可视β为一常数。

式(5)即为汽轮机性能老化与高压缸效率相对变化率之间的关系。

3.2 β值的求取

β值由本机正规试验求取,故与本机更贴切。方法如下:

1)机组投产初期或大修后进行汽轮机性能试验,得额定负荷附近某一阀位(如3VWO)下的热耗率(用一、二类修正后的热耗率,这样可排除系统和参数对热耗率的影响,下同)、高压缸效率初值q、ηhp。

2)机组运行一段时间后,根据需要(如下次大修前)进行汽轮机性能试验,得在与上述同一阀位下的热耗率、高压缸效率终值q′、η′hp。

3)由式(5)得β=将对应数据代入即求得β值。

3.3 老化轨迹求取

3.3.1 老化轨迹预测

有了上一周期β值后,即可进行本周期内的老化系数预测。预测方法如下:

1)在机组大修后,即进行汽轮机性能试验,得额定负荷附近某一阀位(如3VWO)下的热耗率、高压缸效率初值q、ηhp。

2)每隔一段时间测量一次同一阀位下(要用高压缸效率初值ηhp相同的阀位,因高压缸效率与调门阀位有关)的高压缸效率,并由式(5)求得此时的老化系数作为老化系数的预测值,同时可由q′=q(1+βδηhp/100)求得此时的热耗率作为热耗率的预测值,画出老化系数、热耗率随时间变化的轨迹,作为热耗率监督依据。在运行表计准确的情况下,为方便起见,也可用SIS采集的运行数据计算δηhp。

3)多次测量高压缸效率后,当发现高压缸效率基本不变时(通常2年左右),可停止测量。

3.3.2 老化轨迹最终确定

老化轨迹预测时,用的是上一周期的β值,本周期实际β值可能与之不同,需要重新求取,方法与3.2相同。有了本周期的β值后,可替代上一周期的β值进行老化系数的重新计算,作为本周期老化系数的最终估算值。

4 应用实例

某电厂一亚临界350MW 进口机组(额定主汽压力为16.559MPa),经试验得第一次大修后至第二次大修前这一周期的β=-0.63。

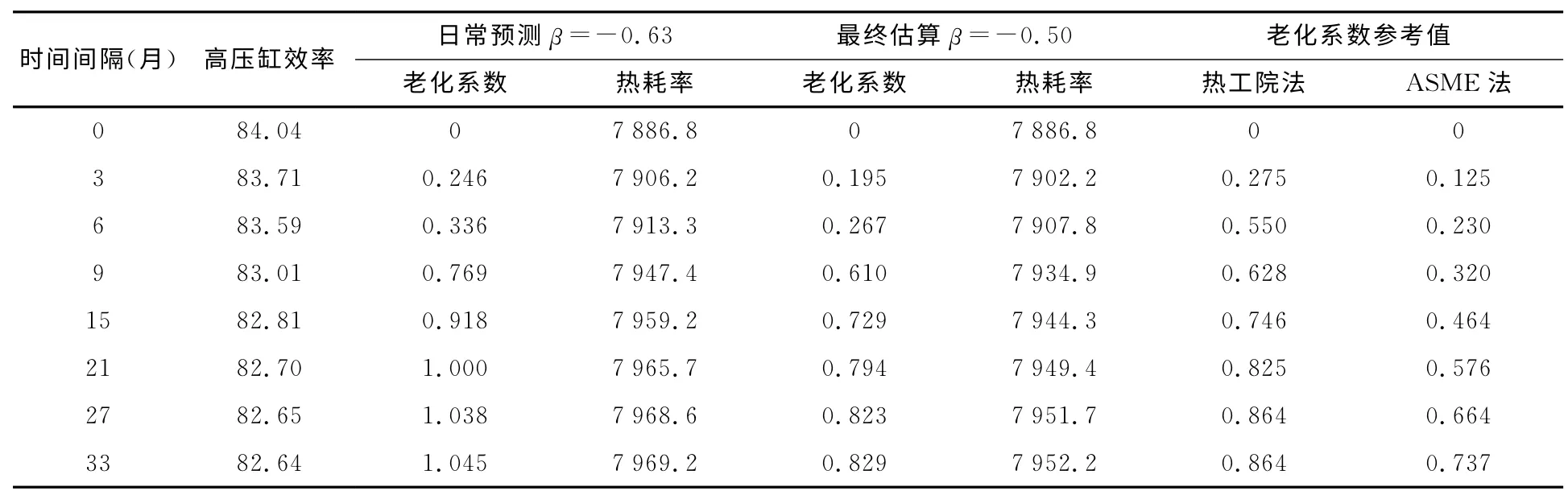

第二次大修后,性能试验350MW 工况对应的调门综合阀位为81.6%,一、二类修正后的热耗率为7 886.8kJ/kW·h,之后不定期利用SIS对高压缸效率数据进行了采集统计,对应于调门综合阀位81.6%左右的高压缸效率数据见表2。在测量高压缸效率的同时,用β=-0.63对该机老化系数、热耗率进行预测;利用第二次大修后和接下来的中修试验数据,得本周期的实际β值为-0.50,据此对该机老化系数、热耗率最终估算值进行了计算,同样置于表2,由此可绘制出该机随时间的老化系数曲线,见图1。

表2 某汽轮机老化跟踪及其对比

图1 某汽轮机性能老化轨迹

β值从-0.63变为-0.50,表明本周期其他部件(中压缸、低压缸、轴封等)对性能老化的影响在削弱,说明设备管理水平有所提高。

从表2可以看出,该机实际老化系数介于热工院法和ASME 法之间;与ASME 法计算值相比,经计算该机老化系数倍率k在1.1和1.9之间,表明与理论老化系数相对比较接近,据此可判定该机通流部分结垢、损伤相对较轻,老化正常。

笔者曾对某电厂汽轮机老化进行过研究,发现有的机组在某一大修周期的老化系数倍率k高达4.08。大修时揭缸检查发现,其高中压缸动、静叶片结垢比较明显,结垢最严重的是T3至T9动、静叶背弧处,厚度达1mm;G10、G13隔板静叶叶顶出汽边多数被机械杂物吹损,有凹陷、破裂、缺口等现象。

从图1可以看出,该机在大修后初期老化较快,运行2年后老化系数基本不变,这与文献[2]36相吻合。

5 结论

1)经推导,可将汽轮机老化系数转化为高压缸效率相对变化率的函数,其整机相对于高压缸的老化折算系数可通过现场正规试验求得。

2)可用上一周期试验得出的老化折算系数和当前的高压缸效率变化率进行本周期汽轮机老化系数预测分析,待本周期的老化折算系数试验求出后,再对本周期汽轮机老化系数进行最终确定,方法简单实用(通常只需借用大修前后正常的汽轮机性能试验数据,平时只要测量高压缸效率即可,如运行表计准确的话,采集SIS 中的数据也行),且贴近本机现场实际。

3)在新机组刚投产、没有数据积累的情况下,可先用西安热工研究院推荐的方法或ASME 标准给出的公式进行老化系数预测。机组运行较长时间后,建议按本文推出的方法进行老化系数预测和确定,以便反映本机的实际老化状况;同时可与ASME公式计算值进行比较,用老化系数倍率来衡量电厂设备管理水平。

[1]方超.亚临界汽轮机性能老化研究与应用[J].中国电力,2007,40(6):16-19.

[2]周良茂,杨建宏,赵新源.大型汽轮机性能老化的试验研究[J].热力发电,1997,26(2):29-37.

[3]方超.大型汽轮机老化对出力影响的研究[J].热力透平,2011,40(2):82-84.