45°分型面O 形航空胶圈模具车削工艺

2014-12-02空军93199部队飞机修理厂黑龙江哈尔滨150223朱金华

空军93199 部队飞机修理厂 (黑龙江哈尔滨 150223)朱金华 王 超

随着航空工业的迅速发展,对液压、气动技术提出了更高的要求,O 形密封胶圈越来越起着重要的作用,O 形胶圈加工的精度也随之不断提高。为此,本文对批量小,种类多,精度要求又高的45°分型面O 形胶圈模具在卧式车床上反复实践、探索,总结出了一套成功的加工工艺,并对其产生不合格的原因及排除方法进行分析,供大家参考。

一、45°分型面O 形胶圈模具结构分析

45°分型面O 形胶圈压模模具,是由上、下模和定位销组成。上、下模的结合面是45°锥形,结合面中部有压制胶圈的圆弧型腔,型腔侧面有余胶槽,结合面外沿有启模槽。主要是通过上、下模合模后锥面和端面配合定位,这样有利于合模和脱模(见图1)。

压模一般采用45 钢,调质处理,硬度为30~34HRC。此模具不仅对各型腔尺寸及配合精度要求高,而且对模具整体的平行度、位置度、同轴度等有很高的要求。

图1 45°分型面O 形胶圈压模模具

二、45°分型面O 形胶圈模具加工工艺

由于45°分型面O 形胶圈压模模具加工精度要求较高,需采用多把刀具才能完成加工。根据先粗后精、先近后远、内外交叉、路线最短等原则,加工工艺如下:

1.粗车初形及热处理

(1)车端面、外圆,钻定位销底孔、倒角等。

(2)小滑板旋转45°车上、下模的锥面,留2mm的精车余量。

(3)热处理。调质:硬度30~34HRC。

2.精车下模

以外圆为夹紧面,选择外圆与B 面为统一基准面,以保证位置精度要求较高的锥面和型腔在一次装夹下完成加工(见图2)。

图2 45°上、下模示意图

(1)找正初胎。精车外圆及端面B 等,45°胶圈压模模具的外圆是作为测量和对刀的基准,偏差不大于0.01mm,精车或用铰刀加工定位销孔,达到设计尺寸;正转精车锥面,用万能角度尺对锥面进行测量,应达到公差范围内,并抛光达到表面粗糙度值Ra=0.4μm。

(2)精车胶圈模型腔时,原旋转45°小滑板不动。安装提前用工具磨床加工的成形圆弧刀(刀杆材料为白钢),并与分型锥面相互垂直。在此需要注意的是,一定要运用一些方法来削除机床误差与不必要的人为误差,从而保证型腔尺寸的准确性。

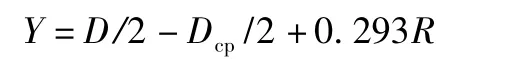

(3)加工型腔关键一步就是确定型腔中径的尺寸,只要找的正确加工无误,上下模具才能不错位,采用Y值对刀。以外圆直径D 为对刀基准面 (见图3)。定好中滑板和小滑板的刻度;纵向摇动大滑板向右;横向进刀至中径Dcp处;横向进刀计算公式

图3 45°下模对刀方法示意图

式中,Y 是中滑板进刀值;D 是模具外径的实际尺寸;Dcp是模具中径的设计尺寸;R 是圆弧刀的半径。

向左摇动车床大滑板,使圆弧刀轻轻接触锥面,反转并使圆弧刀刃在工件上轻轻刻划一条线痕,用卡尺准确测量,检验中径尺寸是否正确。

(4)确定准确无误后,低速反转加工型腔,将小滑板缓慢均匀进刀,进刀尺寸为R。在进刀中,中间至少有一次测量检验,中间测量法是加工中的关键,主要是靠测量尖边、测量中径、并用样板进行光隙测量。当R 刀进给尺寸一定时,X 就有一个确定值。

中间测量公式

式中,R 是圆弧刀半径,M 是进刀量,D下测是下模型腔尖边测量尺寸。最后测量公式

(5)抛光达到表面粗糙度值Ra=0.2μm (不允许将型腔尖锐角倒钝)。

3.精车上模

以外圆与A 面为装夹定位基准(见图2)。

(1)找正初胎。精车外圆及端面A 等;反转精车锥面,精车上模锥面时,要注意留出适当的加工余量,以便用来消除上、下模锥度配合误差,着色检验锥面及端面配合情况,锥面配合不好时可根据着色程度,适当调整车床小滑板的旋转角度进行再精车,精车、研磨后的锥面配合着色面积要达到95%以上,表面粗糙度值达到Ra=0.4μm。

(2)锥面及端面配合完好后,调整后的45°小滑板不动,方可精车胶圈模型腔。

(3)Y 值对刀法与加工下模相同,用Y 值进刀(见图4)。

横向进刀计算公式

图4 45°上模对刀方法示意图

(4)确定准确无误后,低速正转加工型腔,将小滑板缓慢均匀进刀,进刀尺寸为R。在加工中,中间至少有一次测量检验。

中间测量公式

式中,D上测是上模型腔尖边测量尺寸。

最后测量公式

(5)抛光表面粗糙度值达到Ra=0.2μm (不允许将型腔尖锐角倒钝)。

4.其他加工

(1)定位销加工:上模采用过盈配合,下模采用间隙配合。

(2)磨削加工:①上下模合上后,对两端进行磨削加工。②总高度、表面粗糙度、平行度等达到图样设计要求精度。

(3)试压胶圈,检验合格后,打印件号。

(4)电镀。为提高模具使用寿命,上、下模及定位销均镀铬。

三、不合格的原因及排除方法

整个一套45°分型面O 形胶圈模具的完成多达22道工序、54 个工步。虽然模具结构比较简单,但要保证航空胶圈精度,需要在模具加工中对每道工序都要进行严格把关。

1.两锥面配合不对

(1)锥度不正确。搬转小拖板时,一定要对准刻度数值,工作中及时检查校对角度。

(2)大小端尺寸不正确。工作前一定要计算准确,工作中要及时测量,发现误差及时纠正。

(3)双曲线误差。工作中车刀尖要严格对准中心,不能过高也不能过低,过高或过低都会出现误差。

2.上下模型腔错位

(1)上、下模计算错误。排除方法:工作前一定要认真进行计算,不能马虎,得出计算值一定要准确,测量时手中的卡尺、千分尺要拿正、读准。

(2)圆弧刀对刀方法不对。排除方法:工作中正确对刀,及时测量,不能进多或进少尺寸。

3.上下模型腔不合格

(1)型腔椭圆。工作中进刀量太少。

(2)型腔过大。工作中进刀量太大。

四、结语

通过运用以上加工工艺车制的60 多套45°分型面O 形胶圈模具,尺寸精度及形位公差要求都得到了保证,提高了生产效率,降低了制造成本,在实践中已经得到了很好的验证。为保证航空安全可靠性维修提供了有力的支撑。