基于DMG200P 整体叶轮五轴高效加工

2014-12-02西安航天动力机械厂陕西710025王宏刚李梅明

西安航天动力机械厂 (陕西 710025)王宏刚 李梅明

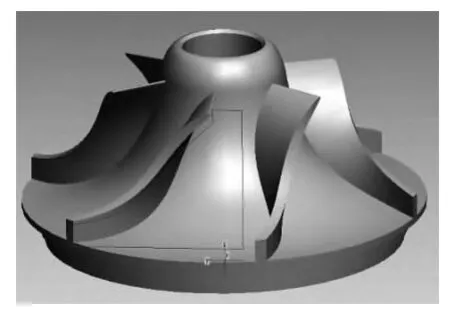

叶轮类零件广泛应用于航空、航天等军工领域和民用压缩机、膨胀机、泵等行业,其加工质量的优劣对整机性能有着决定性影响。整体叶轮结构紧凑,气动效率高,但其结构也更复杂,为了加工出精确的叶片外形往往需要五轴数控机床。数控程序的编制是加工整体叶轮的关键技术,本文讲解如何在满足叶轮精度要求的前提下,提高加工效率,以及如何使用Pro/E 编程软件进行刀路规划。

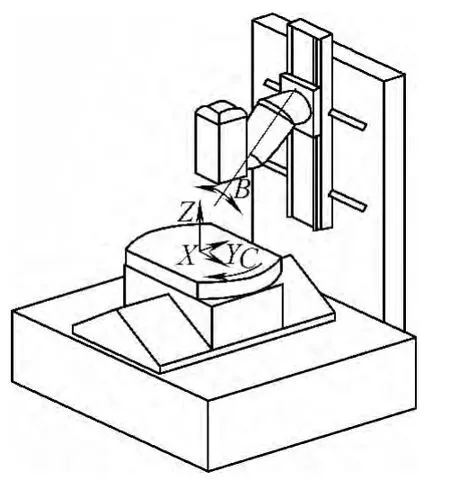

1.机床结构分析

DMG200P 机床结构如图1 所示,具有五个运动轴,三个平移运动轴(X,Y,Z),一个刀头摆动轴B [0°,180°],一个工作台转动轴C [-30°,360°]。其最大特点是B 轴摆动中心线不与机床坐标系Y 轴重合,而是在YZ 平面内与Y 轴夹角45°。这种结构特点是可以实现立卧加工转换,在B 轴为发生转动使刀轴与Z 轴重合实现立式加工。B 轴摆动180°时,刀轴与Y 轴重合实现卧加工,并且机床在立式和卧式加工时都有很好的刚性。

图1 机床结构

2.叶轮加工工艺

五轴机床在进行线性运动而没有转动运动时其刚性好,加工效率高。DMG200P 机床优点在于可以方便实现立卧转换,在两个方向实现高效三轴加工。基于机床这一优点在粗加工时可以考虑采用高效的三轴加工,并且在立卧两个方向都进行粗加工,尽可能减少精加工余量,在进行叶轮型面加工时也可以考虑采用三轴加工,对于曲率变化较大无法进行三轴加工的再进行五轴加工。具体加工及编程过程如下:

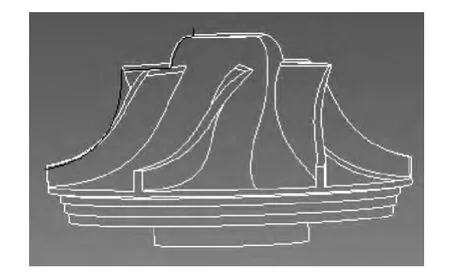

(1)车削叶轮外形 首先通过车削轮廓功能提取出叶轮车削轮廓如图2 所示,再编制叶轮车削加工程序。

图2 车削轮廓

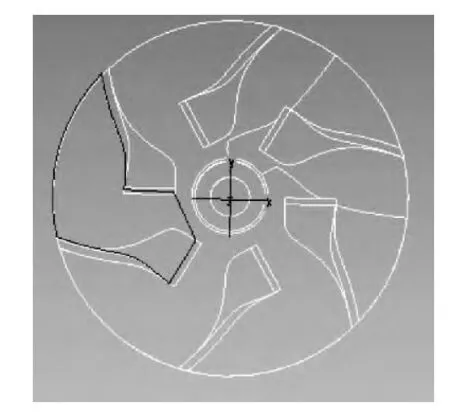

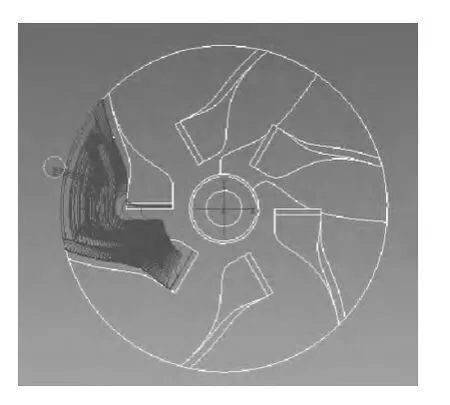

(2)立式粗铣加工 首先利用铣削窗口工具确定编程加工范围,根据叶片在XY 平面的投影外形绘制出最大铣削范围,如图3 所示。再采用体积块粗加工编程策略分层加工,刀具选用φ6mm 端铣刀,每层加工深度0.3mm,粗加工余量0.5mm,进刀方式选择体积外进刀,生成程序如图4 所示,通过阵列功能生成其余5 个区域加工程序。通过VERICUT 软件进行仿真加工,粗加工后叶轮形状如图5所示。

图3 立式粗铣编程范围

图4 立式粗铣编程刀路

图5 立式粗铣仿真加工

(3)卧式粗加工首先利用铣削窗口工具确定编程加工范围,在选择加工范围时,需要选择合理的平面作为叶片的投影平面,使得叶片在此平面上的投影区域都可以通过卧式加工完成,刀具不会和产品产生干涉,铣削窗口如图6 所示。再采用体积块粗加工编程策略分层加工,加工参数与立式加工一致,刀具选用φ6mm端铣刀。仿真加工后的叶轮模型如图7 所示。

图6 立式粗铣编程范围

图7 立式粗铣仿真加工

(4)叶片精加工 通过分析叶片曲率变化,叶片内侧曲面可以通过卧式三轴加工完成,通过选择合适的投影平面,将叶片投影到此平面以确定刀轴方向和刀路轨迹,确保刀具与产品不干涉。采用三轴曲面铣削编程策略,生成加工程序,刀路如图8 所示,通过阵列生成其余叶片加工程序,刀具选用φ4R2mm 球头刀,仿真加工后的叶轮形状如图9 所示。

图8 叶片内侧加工刀路

图9 叶片内侧仿真加工

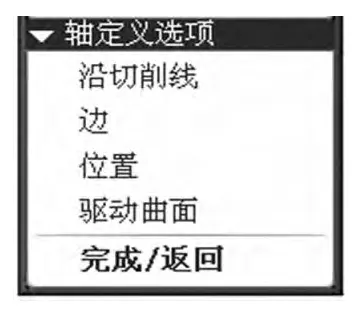

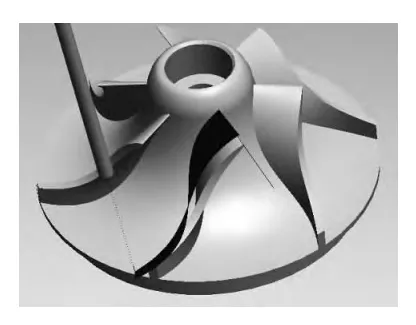

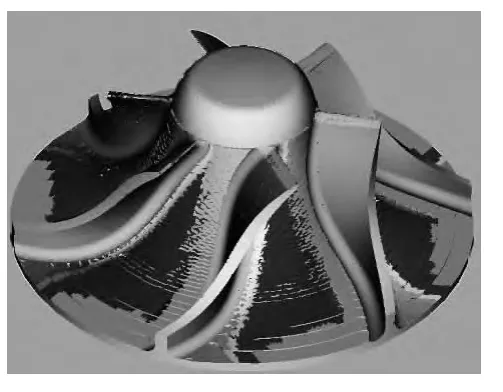

叶片外侧曲面由于曲率变化大需要采用五轴联动加工,采用五轴曲面铣削编程策略,通过轴定义选项(见图10)控制刀具轴方向,规划出合理的刀具路径,如图11 所示,通过阵列生成其余叶片加工程序,刀具选用φ4R2mm 球头刀,仿真加工后的产品如图12 所示。

图10 刀轴控制选项

图11 叶片外侧加工刀路

图12 叶片外侧仿真加工

(5)流道精加工

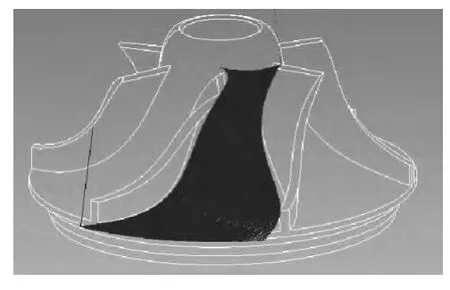

采用五轴曲面铣削编程策略编制流道曲面加工程序,通过轴定义选项控制刀具轴方向,刀路轨迹如图13 所示,刀具选用φ4R2mm 球头刀,仿真加工后最终叶轮形状如图14所示。

图13 流道面加工刀路

图14 流道面仿真加工

3.实际加工验证

通过VERICUT 仿真软件已经对数控程序进行了仿真验证,将数控程序导入机床进行实际加工。实际加工后的叶轮形状如图15 所示。通过三坐标检测,符合尺寸精度和表面粗糙度要求。

图15 实际加工叶轮

4.结语

利用机床的立卧转换功能加工叶轮,加工效率明显提高,刀具损耗明显下降,而且编程方法简单。