铸造机活塞内芯加工工艺改进

2014-12-02山东渤海活塞股份有限公司256602顾秀明

山东渤海活塞股份有限公司 (256602)顾秀明 孙 宏

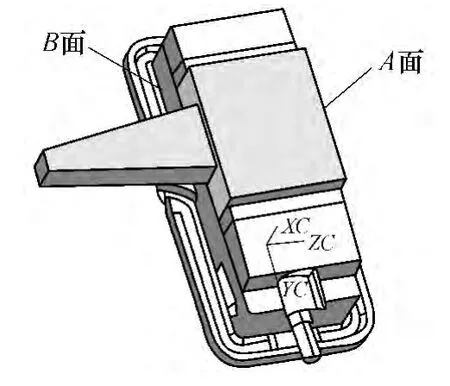

本公司在1996 年从国外引进一种抽芯式活塞浇注设备,与该设备配套的活塞内芯通常有五部分组成,即两个小边瓣、两个大边瓣和一个中芯部分。为使浇注活塞毛坯便于抽芯,各部分结合面均为复合面配合,这种分瓣式活塞内芯是根据活塞型腔的特点决定的,各部分配合面加工比较繁琐,内芯生产周期较长。为了能更快、更好地满足客户需求,我们对这种内芯的加工工艺进行了改进。

1.原加工工艺及存在的问题

引进当初,为了便于活塞内芯的加工,采取了各部分独立锻造成形的方法。当时受加工能力限制,通常在中芯的一端留有直径50mm、长50mm 左右的工艺夹头,原因是考虑到多道加工工序便于装夹,尤其在加工各部分配合面时,更难以摆脱对工艺夹头的依赖。图1 所示是内芯的截面示意,大、小边瓣与中芯之间分别有防错槽与T 形键配合。图2 所示是中芯半成品示意,工艺夹头由矩形毛坯加工而成。原内芯的加工工艺为:锻造各部毛坯→热处理→粗铣各部→车中芯工艺夹头→精铣各部配合面→车内芯外径→加工中心加工外形→车去工艺夹头。

图1

图2

随着加工手段的改进和熟练程度的提高,认为原工艺存在如下问题:

(1)活塞内芯工艺夹头的存在浪费了大量的模具材料,经过锻造的原材料费用一般在40 元/kg 左右,内芯工艺夹头的毛坯重量按5kg 计算,每副内芯仅材料费用就可增加200 元。

(2)增加了多道工序,延长了内芯的生产周期,提高了加工费用,待内芯加工基本完成后,还需把工艺夹头去掉。

(3)内芯定位基准面A 是由车工工序加工,各边瓣定位基准面B 是由铣工工序加工完成,这样容易造成两基准面不平行,影响内芯的产品质量。

(4)中芯工艺夹头过早的存在,首先给内芯定位矩形的加工带来诸多不便,在铣、磨工序加工矩形各面时需对工艺夹头保持良好的对称,这无疑增加了加工难度。由于工艺夹头直径较小,在分度头上加工矩形面极易颤抖或微动,影响各面之间的平行与对称,因刚性较差,受加工刀具直径的限制且加工效率低下。

2.改进后的内芯加工工艺

图3

首先从锻造内芯毛坯开始去掉工艺夹头部分,经过粗加工将中芯毛坯加工成如图3 所示的半成品。铣工工序采用较大直径的端铣刀对矩形各面依次加工(单面留0.2~0.3mm 磨量),如图4 所示。待内芯定位矩形磨削完成后,用百分表找正上平面,在铣工工序一次将内芯定位基准面A 与大边瓣定位基准面B 加工至要求,这样两基准面平行度可掌控在0.02mm 内,达到图样设计要求。然后依据内芯定位矩形尺寸精准的特点,为内芯制作了一种专用工装,如图5 所示,工装的一端有20mm 深的矩形槽,四周装有六颗M8 的调整螺钉,是用来微调内芯矩形位置的;工装的另一端为工艺夹头,矩形槽与工艺夹头的对称性应控制在0.02mm 内。配戴工装后的内芯,加工时如发现内芯与工装不同轴,可依据百分表显示稍微调整工装上的调整螺钉即可。工装的采用,克服了内芯工艺夹头带来的负作用,同时又顺利地解决了工序加工的装夹问题,使困扰多年的加工难题得以圆满解决。

图4

图5

3.结语

活塞内芯加工工艺的改进,消除了内芯工艺夹头过早出现给加工带来的负影响,降低了内芯模具的材料消耗,同时又提高了产品质量和加工效率,每副内芯可缩短加工生产周期2~3 天。实践证明,只要用心去做,坚守持续改进的信念,把复杂工作简单化、把批量大、重复性强的工作效率化就有可能成为现实。