拉刀磨床技术改造

2014-12-02神龙汽车有限公司襄阳工厂湖北441004徐润伯千里峰

神龙汽车有限公司襄阳工厂 (湖北 441004)徐润伯 董 辉 千里峰

襄阳工厂XF0029是武汉机床厂生产的M6110D型拉刀刃磨床,用于刃磨各种拉刀,如:圆形拉刀、花键拉刀及其他内孔拉刀(螺旋槽拉刀除外)、平面拉刀、键槽拉刀等前刃齿背和后角的刃磨。主轴转速2 800r/min,加工方式为干式磨削。1998 年投入使用至今,主要用于变速箱齿轮加工的各种拉刀修磨。自2006 年起变速箱齿套线使用的拉刀在刃磨后频繁出现“加工椭圆”、“加工有拉痕”等不正常的现象,同时刀具的加工寿命不足设计寿命的3/4,致使生产线效率低、废品率高,刀具费用居高不下。为了保证公司的产能需求,降低成本,有必要对该设备进行全面升级改造。经过技术人员的反复论证,从刀具刃磨工艺和设备主轴的兼容性、经济性、前瞻性等方面考虑,决定采用国产的电主轴以及与之匹配的施耐德ATV 系列变频调速系统进行改造,并改善机床的加工方式。

襄阳工厂后期投资的设备以高速加工中心为主,全部使用了电主轴。因设备产地的不同,使用的电主轴品牌也不同。至2010 年底,共有20 个品牌,150 多台电主轴,且全部是进口品牌,后期设备维护中电主轴的维修、更换成为一大难题。推进电主轴国产化,既降低设备采购成本,又方便后期维护。

1.项目概况

(1)设备产生拉刀加工质量不稳定和刀具寿命低的主要原因是刀具刃磨后的质量差。为提高刀具刃磨质量,需要提高砂轮磨削的线速度。原设备使用的普通三相异步电动机,转速只有2 800r/min,砂轮线速度最大为15m/s。因设备老旧,没有合适的高转速主轴直接替换。依据现有设备技术参数要求,量身定做电主轴。改造后的主轴转速是12 000r/min,砂轮线速度达到55m/s。

(2)主轴采用变频器控制,对常用的三种砂轮,分别预制三种不同主轴转速,实现在更换砂轮后,直接通过面板选择相应的主轴转速,保障了砂轮的线速度。

(3)增加切削液冷却系统,实现设备磨削时自动冷却,刀具的表面粗糙度值从原来的Ra=1.6μm提高到现在的Ra=0.4μm。

2.改造前后机床加工状况对比分析

改造前,机床主要存在如下问题:

(1)修磨的拉刀经常出现加工零件异常:加工零件M 值大、零件有拉痕、零件R 值超差、零件端跳超差、表面粗糙度值超差、零件有椭圆等。

(2)拉刀使用寿命短,修磨次数频繁。以拉刀使用点XF1138 设备为例,分别从修磨次数、加工异常次数及换刀频次3 个方面,对改造前后对比分析(见表1、表2)。

表1 改造前XF1138 拉刀加工跟踪

表2 改造后XF1138 拉刀加工跟踪

(续)

由设备改造前后对比分析可以看出,取得了如下显著效果:

(1)修磨次数大幅降低,延长刀具寿命。

(2)改造后几乎没有出现过加工异常现象,零件加工质量显著提升。

(3)零件加工数量提高,降低刀具消耗,提升设备能力值。

3.电主轴选型及设计方案

拉刀是一种成形尺寸刀具,在使用过程中一般只刃磨前刀面。拉刀刃磨是在专用的拉刀磨床上进行的,当在专用手工拉刀磨床上进行时,需要利用磨外圆夹具带动拉刀做旋转运动。刃磨时,砂轮的进给和退出路线是由上至下,自左向右,直至将刀齿上的磨损部分全部磨去为止。停止砂轮进给后,需先磨一个短时间(几秒至十几秒)。砂轮退出时,为了防止砂轮垂直上升时碰伤刀刃,一般自右向左平行退出一段距离,然后快速垂直上升,接着刃磨另一个刀齿。要保证拉刀刃口的平整,刃磨后前刀面的表面质量要求较高,一般要求表面粗糙度值Ra=0.4μm,设备改造前刀具刃磨的表面粗糙度值Ra=1.6μm,而刀具的表面粗糙度值与设备的砂轮线速度及主轴跳动大小有直接关系。对比分析法国SMP 进口刀具磨床,砂轮主轴采用了德国GMN 电主轴,最高转速是21 000r/min,跳动是0.01mm。原设备主轴使用普通三相异步电动机,转速只有2 800r/min,跳动是0.04mm。因此,想要提高刀具刃磨后的表面质量,主轴必须采用电主轴,而进口电主轴价格高,且没有合适安装尺寸。为了既可改善设备加工质量,又能降低成本,我们决定尝试采用国产电主轴。在众多国产电主轴生产厂家中,依据厂家实力及以往合作经历,我们选择了洛阳轴研科技股份有限公司。与洛阳轴研科技股份有限公司协商,依据现有机床特点,经过多次测绘及试验,订做了120MD12Z4.5L 型电主轴。

主要技术参数为:转速12 000r/min,功率:4.5kW (S6 线制,60%常载率),电压330VAC,电流13.5A (S6 线制,60%常载率),频率200Hz,相数为3 相,旋向是从轴伸端看顺时针旋转,内孔1.5内锥,外形尺寸(D×L):φ120h5×255mm。

4.变频调速系统参数设定

电主轴必须与变频器配合使用,依据优先选用工厂使用量较大的变频器品牌,我们选用了施耐德ATV71 系列变频器。

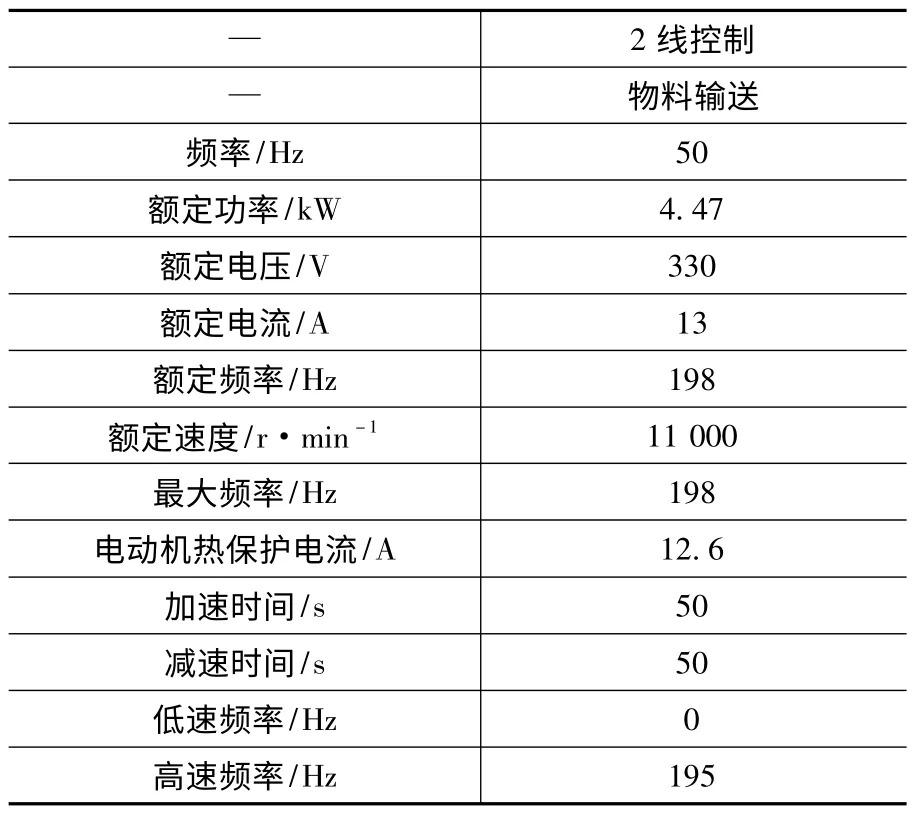

变频器功能参数很多,有数十种参数供用户选择。实际应用中,没必要对每一参数都进行设置和调试,多数只要采用出厂设定值,根据设备应用需求进行设定和调试。主要参数配置如表3 所示。

表3

为实现通过外部开关直接控制主轴转速,首先需要设定需要的预设转速(变频器参数中400Hz 对应18 000r/min),如表4 所示。

表4 (单位:Hz)

其次,预设速度是通过输入点的组合使用,选择对应的预设速度,如图1 中,通过输入点LI1-6 的组合使用,最多可以选择16 个预设速度。

图1

最后还需要在菜单1.5 中相应的输入点进行参数配置,“v”表示激活对应的输入点,输入点激活后,可以输入一个开关量(24 VDC),使对应的输入点为“0”或“1”。

5.电气原理图设计

(1)机床控制部分:原设备机床控制部分使用是220VAC,能耗大,安全性低。改造后,所有控制回路全部使用低压24VDC 控制电源。

(2)变频调速控制部分:通过转换开关控制变频器的输入点:L3/L4/L5,可以实现三种不同的预置速度相互切换(见图2)。

图2

6.冷却系统设计

(1)电主轴冷却设计部分:根据洛阳轴研科技股份有限公司提供的120MD12Z4.5L 型电主轴使用说明,主轴电动机采用水冷却定子外壳及前轴承,冷却水自主轴尾端下方进入,从上方排出。电主轴温度控制在50°内,水泵实际流量按10~12L/min 的要求,选择泵及设计水箱。

齿轮泵具有体积小、重量轻、结构简单、价格低、工作可靠、自吸性能好、对油液污染不敏感、维护方便等特点,故优先考虑。

主轴使用说明要求水泵实际流量为10~12L/min;齿轮泵容积效率为0.7~0.9,由此计算泵额定流量。泵额定流量=实际流量×1.3≈6L/min,因此选择CB—B16 型齿轮水泵。

水箱容积的计算:该型号电动机功率为4.5kW,功率损失0.05。散热面积

按立方体形箱体计算,箱体有效散热面积估算公式:A≈6.66×(V2)1/3,V=[(A/6.66)3]1/2=0.027m3(约30L)。

工作原理如图3 所示。

图3

(2)切削液设计部分:切削液的冷却作用使切削温度降低,切削液的润滑作用使砂轮和被加工表面间的摩擦状况得到改善,从而减少了切削过程的塑性变形,对降低表面粗糙度值有很大作用。冷却方式为水冷,由于磨削进给量小于0.2mm,因此选择大于20Pa 的提升泵即可,水箱容积30L (设计图样与主轴冷却箱一致)。

7.实施效果

对襄阳工厂使用拉刀的生产线设备,通过改造前后对比分析,所有改造后的刀具使用寿命均得到有效提高,刀具异常次数降为零。

(1)经济效益:自主设计改造,实际投入备件采购成本13 668 元。改造完成后,经两年的实际应用,刀具消耗成本下降180 万元/年。

(2)社会效益:目前国内电主轴多为进口产品,在拉刀磨床改造上使用国产电主轴,在刀具磨床应用领域并不多见,为今后国产电主轴的应用提供了借鉴,对加快我国电主轴事业的发展起到了积极的作用。