镶嵌块蜂窝网格零件电火花加工技术研究

2014-12-02中航工业沈阳黎明航空发动机集团有限责任公司辽宁110043崔秀藩王德新

中航工业沈阳黎明航空发动机(集团)有限责任公司 (辽宁 110043)刘 丹 崔秀藩 王德新

某重型燃机分级压气机壳体存在多圈起密封作用的浮动镶嵌块。为减少气流损失,提高密封效果,镶嵌块壁面上设计了许多蜂窝网格结构,这些蜂窝深度大、网格小、筋格间厚度只有0.2mm,且网格数量巨大,这种结构采用普通工艺无法完成加工。本项研究通过对电火花成形加工技术进行深度开发,解决了重型燃气轮机镶嵌块蜂窝制造中存在的诸多技术难题,研制出合理电极结构和最佳电极分组方式,并通过大量工艺试验优选出加工参数、确定了各项关键技术指标,稳定可靠地加工出合格零件,满足了重型燃机关键部件国产化的研制需求。

一、工艺准备

某重型燃机1~4 级压气机共有四种件号蜂窝镶嵌块,每个镶嵌块弧度为10°,由36 个圆弧块组成一个整体圆弧,材料为K4648,其主要成分Ni、Cr等(见表1),零件网格深度达5mm,蜂窝壁斜度1°底面圆弧半径R0.6~0.8mm,加工时排屑困难。因零件加工后的表面质量、尺寸精度对燃机封严性能起着至关重要的作用,要制定合理工艺路线和技术方案,才能加工出合格零件,为批量生产提供可靠保障。四种件号的零件尺寸不同,但结构大同小异,可采用基本相同的加工方式进行加工,为了简化计算,减少工艺试验的工作量,以某级镶嵌块为代表进行了专项工艺试验。

试件规格:

镶嵌块尺寸:242mm×61mm

镶嵌块表面圆弧角度:10°

表1 高温合金K4648 化学成分(质量分数)(%)

蜂窝网格表面圆弧半径:R1 400mm

蜂窝网格尺寸:3mm×3mm×5mm

蜂窝网格筋厚尺寸:0.2~0.4mm

试验指标:

提供镶嵌块蜂窝网格成形加工方式

研制组合电极,提供单块电极一次加工的最佳面积

优选铸造高温合金K4648 材料电火花加工最佳参数

重熔层厚度<0.04mm

加工效率>60mm3/min

试验条件:

电极材料:铜钨合金

设备:ET—D7125 电火花机床

工作液:电火花专用油

二、工艺试验

典型试件利用K4648 材料采用快速成型工艺铸造而成,按有关技术要求进行了吹砂→淬火→时效处理。并用电火花线切割加工了6 面,圆弧半径R 1 400mm,表 面 尺 寸 (内 弧 长×宽×厚)=240mm×65mm×16mm,经检测加工后的试件各项指标均符合后续试验要求。

1.夹具研制

为了解决加工时的“接刀”问题,采用如下结构形式的夹具(见图1)。

图1 夹具结构示意图

夹具体2 的圆弧面R'=R +δ,R 为蜂窝网格表面圆弧半径的R 值,δ 为试件厚度,按电极在试件上的跨度在夹具体上切割出宽1mm 深6mm 的均布定位槽3,试件上也加工出两条宽1mm 定位槽,槽距为两个电极在试件上的跨度,每加工完一组蜂窝网格后,向前移动一个跨距,用二块定位片4 插入槽中定位,再用压紧块5 将试件1、6 固定。加工过程中,根据试件在夹具上的具体位置,选择适当位置压紧(夹具体上钻有五个M6 螺孔供选用)。定位槽与夹具圆弧面同时加工出,确保了“接刀”准确性。

2.电极结构确定

由于蜂窝网格呈45°分布,而镶嵌块尺寸大,分布在R1 400mm 圆弧面上,加工时需保证蜂窝网格的中心线均指向工件中心,因此必须分段加工,进行不同加工面积的加工效率试验,从多种方案中选择适合加工用的电极。

(1)斜电极结构 采用45°斜角排列的电极(以下简称斜电极),如图2 所示,平行四边形ABCF。单个电极工作面均为2.6mm×2.6mm 正方形,便于找正及切割,在实际加工时,“接刀”难度不大。

图2 电极分组加工示意图

采用这种电极加工的不利因素是:

电极材料加工面积大,放电时所占弧长AD 大,初始加工的放电面积很小,不利于提高加工效率(放电面积随加工深度逐步扩大)。

一次加工面积

试件总面积

则每个试件至少需加工次数为

考虑到斜三角形ABP 处加工面积小于S1,则需增加6 次,因此加工次数为25 次。

(2)直电极结构 采用直排电极如图2 中长方形BCDE,此电极外观整齐,加工量少,且节省材料,但电极工作面不易找正,加工难度大。为便于“接刀”,也取整数排。

一次加工面积

加工次数为

从加工效率看,采用直电极,仍用三排(三个对角线宽),电极工作面为45°,电极切割稍显复杂,但整体效率要优于斜电极。采用斜电极加工次数为25 次,“接刀”24 次。采用直电极,仍用三排(三个对角线宽),加工次数为19 次,“接刀”18 次。

3.加工误差分析

采用“斜电极”加工时,由图2 可知电极在试件表面上的跨度为AD

即:使用“斜电极”加工出的蜂窝网格深度相差0.347mm。

采用“直电极”加工时,由图2 可知,电极在试件上的跨度为ED,其弦长:由图3 得知

即:使用“直电极”加工出的蜂窝网格深度相差仅0.02mm。

由上述计算可知:采用“直电极”加工误差小于“斜电极”。

图3

4.工艺试验

镶嵌块上蜂窝深度大、网格小 (3mm×3mm×5mm)、筋格厚度只有0.2mm,每块零件上蜂窝网格数量高达2 200 多个,分布在R1 400mm 圆弧面上,加工时需保证蜂窝网格的中心线均指向工件中心,按图样网格尺寸实施加工后,筋格上端无烧伤、加工效率不低于60mm3/min (见表2)。

从上述试验发现,当加工深度超过4mm 时,由于电极底部排屑不畅,电极表面经常发生积碳和频繁发生二次放电的现象,导致蜂窝网格的筋格局部出现烧伤,外观很不整齐。经研究确定修改电极结构,将电极槽底部分加深。经试验加工验证,试件网格筋格顶部基本没有烧伤,证明措施有效 (见图4)。

表2 直电极加工试验记录

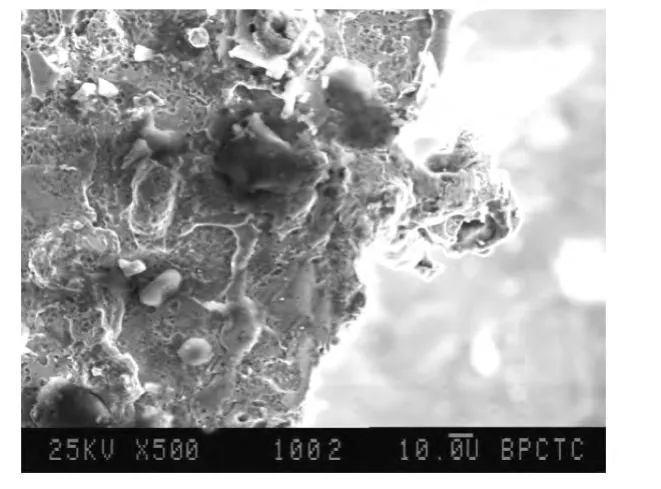

图4 完成加工后单块组合电极形貌

5.加工结果检测

按表3 设定的加工规准对6 个试块进行了加工,并进行了金相检测,结果如图5~图8 所示。

图5 1#试件网格底边图象

表3 试块加工记录

图6 2#试件网格侧棱边图像

图7 3#试件网格侧棱边图像

图8 4#试件网格侧棱边图像

6.电极损耗

直电极尺寸:H1=20.11mm

加工一块镶嵌块后电极尺寸:H2=19.49mm

电极损耗:ΔH=0.62mm

加工22 排平均每排孔长度损耗:0.62/22=0.028mm

每次加工深度5mm,单位长度损耗:0.028/5=0.005 6mm

单位长度损耗在1%以内,可用于正式加工。

7.优选工艺参数

根据上述检测结果优选工艺参数:

脉冲宽度:480~600μs

脉冲间隔:102~150μs

加工电流:8~11A

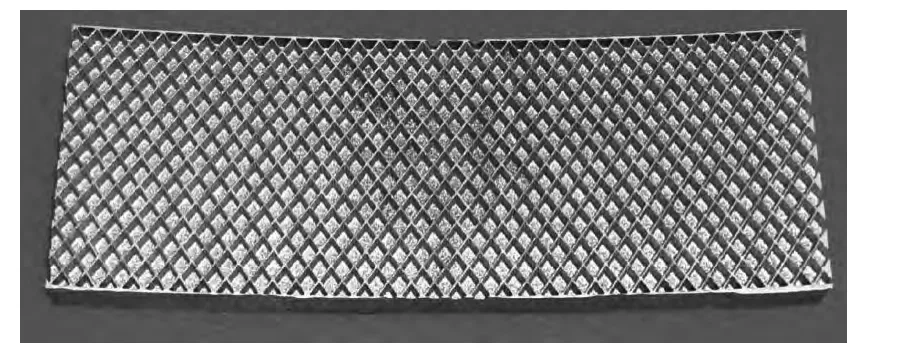

采用优选参数加工的试件,经过二次共45min 超声波清洗。在北京测量中心用500 倍扫描电子显微镜(JSM—35C)进行了检测,重熔层厚度为0.018~0.022mm,深度为4.96~5.06mm,网格尺寸为2.97~3.07mm,筋格尺寸为0.2~0.4mm,蜂窝网格各项技术指标全部符合设计要求,零件达到合格交付状态(见图9)。

图9 电火花加工后的蜂窝镶嵌块

三、结语

通过大量试验制定的镶嵌块蜂窝网格电火花加工工艺方案合理可行,采用直排斜网格结构的电极,加工效率78.4mm3/min,单块加工时间28h,达到课题设定的试验指标。通过分段设定粗、中加工参数,预留0.15mm 平动量,提高型腔成形精度等工艺改进措施,确保了电加工后蜂窝筋格完好无损。目前工艺已成熟稳定,完成了某机四种规格160 余件蜂窝镶嵌块的加工任务,为重型燃机研制任务顺利完成发挥了重要作用。