改造农铵系统生产工铵

2014-12-02王刚

王刚

(杭州龙山化工有限公司,杭州 萧山区311228)

杭州龙山化工有限公司整体搬迁联碱分厂,I期于2010年投入生产,设计生产能力为年产20万t 纯碱,22.5 万t 氯化铵。 2012年,通过II 期建设、工艺技改、设备能力挖潜等方式,提高了生产能力以及紧急情况下的续产能力,现生产能力为30 万t 纯碱,34 万t 氯化铵。。

目前杭州龙山化工有限公司只能生产农业用氯化铵,产品利润低,而且受季节因素影响较大,价格和销量波动明显。 工业用氯化铵不仅利润较高,而且其应用范围很广,可应用于电池、电镀、金属焊接、染料、印刷和医药等方面,价格和销量相对比较稳定。

1 制铵生产工艺

本公司采用联合制碱法生产纯碱和氯化铵。该法分二个过程:第一过程为生产纯碱的过程,称为制碱过程;第二过程为生产氯化铵的过程,称为制铵过程。两个过程构成一个循环系统,向循环系统中连续加入原料:氨、氯化钠、二氧化碳和水,不断地生产出纯碱和氯化铵。

制铵过程的工艺流程按制冷方法分,有外冷结晶和真空结晶,按盐析结晶的晶浆取出方式的不同,又分为并料流程和逆料流程。本公司采用外冷结晶和逆料流程。

制铵生产工艺过程是: 将碳化车间送来的热氨母液(工艺简称AI,下同),用母液换热器降温后,经计量送到冷析结晶器的中心循环管,与通过外冷器降温后的循环母液(又称半II)一起到结晶器底部,分布上升。 循环母液经外冷器降温后,产生了过饱和度,促使结晶生成和成长。如此循环降温,析出氯化铵结晶。固体取出后经稠厚器稠厚后离心得到产品氯化铵。 冷析结晶器溢流液流入盐析结晶器。

原盐由皮带送至盐析结晶器中心循环管内,与离心机分离的滤液等一起通过轴流泵流入结晶器底部,分布上升并逐步溶解,同时通过同离子效应析出氯化铵晶体。 固体取出后经稠厚器稠厚后送到冷析结晶器内生产氯化铵。 盐析结晶器上层溶解了盐的母液(工艺简称MII,下同)溢流到MII桶,通过沉降出固体颗粒后,将清液送到碳化吸氨后生产纯碱。

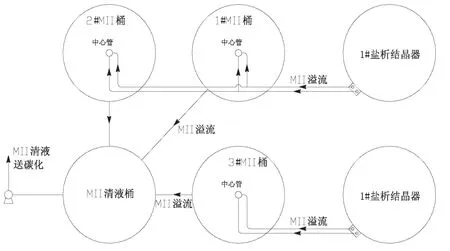

工艺设备流程简图见图1。

图1 氯化铵生产工艺流程图

其中氯化铵生产系统主要设备为冷析结晶器及其附属外冷器、 盐析结晶器,二套;MII 桶,三台;湿铵离心机,8 台;其它设备见表1。

表1 结晶主要设备一览表

序号 设备名称 数量6离心机 8晶浆泵 2 8滤液泵 2 7 9沉降泵 3

2 产品质量要求

工业用氯化铵的要求见国家标准:GB-2946-92,如表2 所示。

表2 工业用氯化铵的要求

我公司生产的氯化铵主要质量指标见表3。

表3 实际产品质量指标

从表2 同表3 对比可以发现,氯化铵产品同工铵相比,水分和钠盐偏高,这主要是因为本公司采用的是逆料流程生产氯化铵。 因为就生产农用氯化铵来说,逆料流程与并料流程比较有如下优点:

(1)提高产品的产量。由于逆料的盐析晶浆返回冷析结晶器晶浆层中,利用半II 对盐的不饱和特性,进一步洗涤溶解盐析晶浆中的固体盐,所以盐析结晶器可以多加盐,由于多加盐,母II 中的Na+浓度增加0.2 mol/L ~0.4 mol/L,为制碱过程创造了有利的条件。

(2)延长冷析结晶器的作业周期。因最终的晶浆均由冷析结晶器取出,晶浆量增加,有利于过饱和度的消失,减轻外冷器的列管、出口管及母液集合槽的结疤,延长了冷析结晶器的作业周期。

但是,逆料流程与并料流程比较也存在以下缺点:

(1)产品粒度变细。由于盐析晶浆返回冷析结晶器,使冷析母液过饱和度增大,母液杂质增多,使结晶变细,造成离心机分离困难,产品水分增高。

(2)不能生产精制氯化铵。并料流程可单独取出冷析晶浆生产工铵;采用逆料流程时,冷析、盐析晶浆共同取出,氯化钠、铁份、水不溶物等会增高,不能生产工铵产品。

所以,当前的生产工艺不具备生产工铵的条件。 必须调整生产工艺,改逆料流程为并料流程。

3 利用农铵系统生产工铵

生产工铵的方法有很多种,方法一是:建设一套装置,包括外冷器、结晶器、稠厚器、离心机、相应厂房等,预计投资需要上千万元,从目前的市场行情和公司现状看,肯定不现实,所以不予采纳。方法二是: 采用重结晶法,除了需要投入资金之外,产生的废液如何处理是个难题,质量不稳定是个关键问题,所以也不宜采纳。 如何利用现在装置,采用简单的办法,可以在短时间内就生产出工铵,经过对生产状况了解、对比后,决定采用二套结晶系统独立分别生产农铵和工铵。

具体方案如下:

(1)1#结晶系统生产农铵。 2# 结晶系统的冷析结晶器及外冷器二台生产工铵,最大AI 投量100 m3/h,其最大生产能力为

100 ÷ 25 =4 t/h

式中25 为每生产一吨工铵 (干基计)需要25 m3AI。年最大生产能力为4×8000 (h)=3.2万t。 AI 投量保持恒定,当销售数量偏小时,可以将冷析晶浆送到农铵系统,使农铵质量不受太大影响。

(2)2# 冷析晶浆取出送到1# 冷析稠厚器进行稠厚,半II 溢流到滤液桶,合并送农铵系统的盐析结晶器。 稠厚器的晶浆进入3#离心机脱水,成为成品,成品质量正常情况下可以达到企业标准。 3# 离心机下料管改造,使下料口避开二楼的农铵输送带。 离心机暂时改动一台。

(3)结晶厂房北面空地建造小型厂房和仓库。厂房内放置一台干燥炉,离心机下料经皮带输送到干燥炉内,经热风干燥后将成品送到仓库,再进行包装。

以上方案工程量较少,只需要购买一台铵干燥炉、修改工艺管道等,投入资金较少,可以在短时间内出产品。

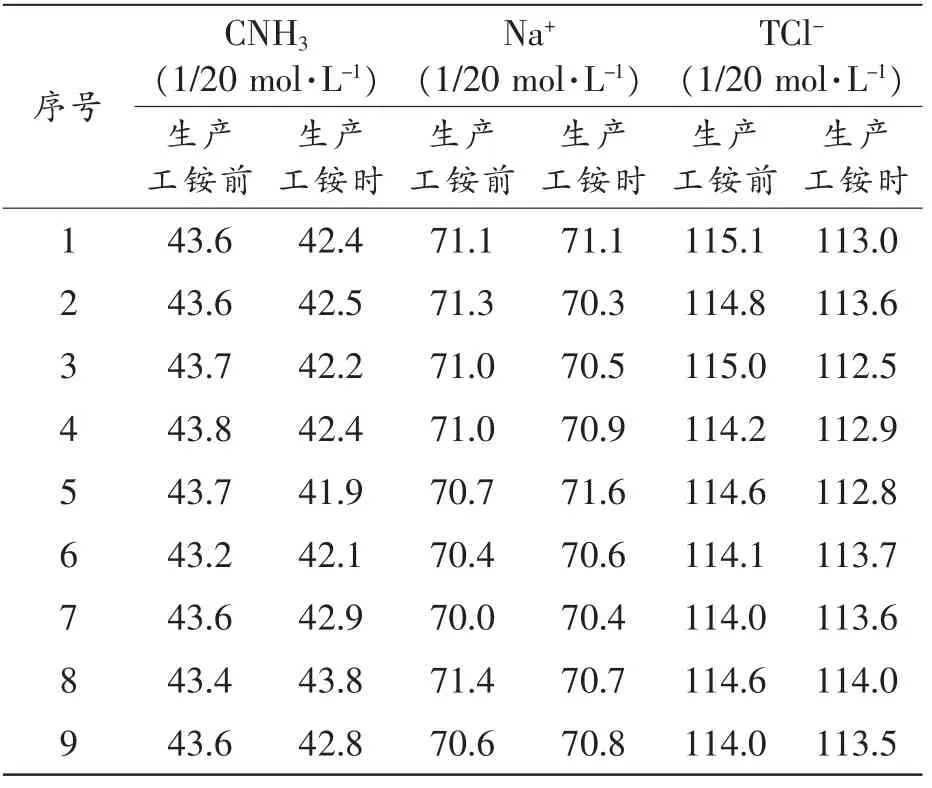

目前的二套结晶系统,1# 盐析结晶器对应1#、2#MII 桶;2# 盐析结晶器对应3#MII 桶,如图2 所示。

图2 原生产管道布置图

由于MII 桶进口是二根DN350 的管道,出口仅一根DN350 管道,当选用2# 结晶器生产农铵时,因母液流量大,一根管道不足以让母液全部通过,会造成3#MII 桶满出。同时,为减少生产能耗,结合工铵生产时投量小、半II 较少等情况,作如下调整:

(1)停用1# 盐析结晶器,生产中产生的半II和滤液全部送到2# 盐析结晶器。 1# 盐析结晶器溢流出的半II 通过临时导管送到滤液桶内。

(2)连通1#、3#MII 桶的MII 进口管;同时在II 期盐析稠厚器溢流管上开口与1#MII 桶连通。管道上通过增加法兰的方式,利用插板来调节MII 的走向,保证每个盐析结晶器出来的MII 都能进入到3 个桶内。通过管道调整,让部分MII 进入1#MII 桶,减少3#MII 桶负荷。

(3)停用2#MII 桶,停用1#盐析稠厚器。

具体步骤如图3 所示。

图3 整改后生产管道布置图

调整后(如图3),管线①、管线②停用,管线③内物料改进入1#MII 桶,管线④内物料仍进3#MII 桶。 这样可以使用2 台MII 桶,避免因生产波动造成3#MII 桶满出。

通过调整,仅需要配置约20 米工艺管道,即可完成生产的转型,可以利用农铵系统来生产工铵。 同时,1# 盐析结晶器、1# 盐析稠厚器、2#MII桶停用,共减少了盐析轴流泵一台(55 kw),盐析稠厚器搅拌电机一台(7.5 kw)及晶浆泵一台(15 kw),MII 桶搅拌电机一台(7.5 kw)及沉浆泵一台(18.5 kw)。 可节约设计功率103.5 kw。

调整好后,安排了试生产,1# 冷析结晶器(工铵)投量100 m3/h 左右,2# 冷析结晶器(农铵)投量200 m3/h 左右,工业氯化铵(协议品)最大产量可以达到60 t/d。 取5 天生产的产品共300 t 做为样品,分析化验,分析化验的平均结果如表4所示。

表4 试生产工业用氯化铵分析报告单

从表4 中可以看出,产品能够达到一等品的要求,但尚不达优等品的要求。 通过分析,发现其主要原因有以下几个方面。

(1)因为是初次生产,结晶器内杂质多。

(2)氯化铵的颗粒度较小。

(3)离心机新安装的下料斗没有搞保温,产品温度低,使空气中的水冷凝出来混入产品。

针对以上问题,我们通过调整取出,增加结晶器内的固液比,使氯化铵颗粒度提升,下料斗外搞保温,并装拦水装置。 在解决以上问题后,氯化铵质量得到明显提高,达到了工铵优等品的要求。

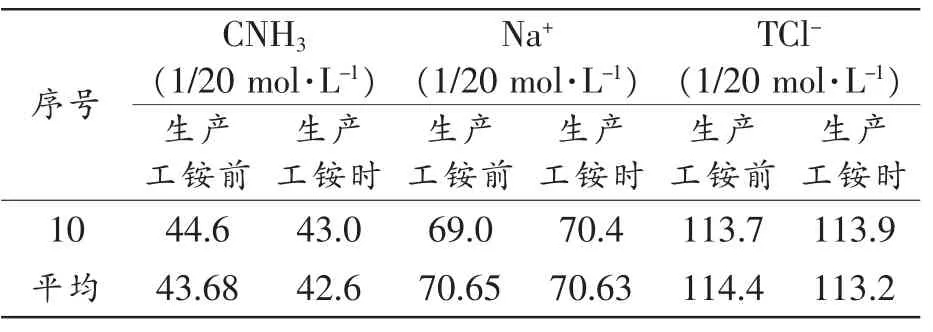

4 调整后对工艺的影响

因减少使用一个盐析结晶器,初步分析,这可能会对溶盐和盐析晶浆造成影响,其中影响比较明显的三个指标是CNH3(铵分子),Na+(溶解盐含量),和TCl-(总氯离子)。 将这三个指标在生产工铵前和生产工铵时的数据作对比,各取10 d,每天取平均值,如表5 所示。

表5 主要工艺指标数据表

序号TCl-(1/20 mol·L-1)生产工铵前CNH3(1/20 mol·L-1)Na+(1/20 mol·L-1)生产工铵时生产工铵前生产工铵时生产工铵前生产工铵时10 44.6 43.0 69.0 70.4 113.7 113.9平均 43.68 42.6 70.65 70.63 114.4 113.2

由表5 可以看出,MII 中的Na+几乎不受影响,CNH3略有下降,总氯根TCl-也略有下降。 分析原因,是因为在生产工铵的过程中,1#盐析结晶器停用后,系统补充的原料盐全送往2#盐析结晶器内,使2#盐析结晶器负荷增加,2#盐析稠厚器出来的晶浆中含盐比例高,送到2#冷析结晶器内因同离子效应,造成CNH3略降。 根据离子平衡原理,正负离子和相等,而Na+不变,故TCl-也略降。 但结晶的后续生产过程为碳化,碳化塔内的生产反应式为:

NaCl+NH3+CO2+H2O=NaHCO3↓+NH4Cl

从反应式可以看出,主要是受吸氨岗位补充进系统的游离氨FNH3及Na+的影响,MII 中的CNH3偏低对后续生产的影响不大。

5 小结

工铵产品销售价格预计在1500 元/t,农铵价格在750 元/t(已包含成本、税、人工、设备折旧),产品价格差为:1500-750=750 元/t。 以年产2 万t计,年销售毛利润可以增加1500 万元。

本项目主要是利用现有条件进行改造,费用较省,建设时间短。 完成后,因停用的设备可以作为后备贮桶,加强了对生产系统的调控,可减少突发事件造成的不良影响,避免含氮废水的外排,减轻环保压力。