两钠装置尾气的低成本净化工艺及N-847D催化剂的应用

2014-12-02何肖廉

何肖廉

(杭州龙山化工有限公司,杭州萧山区311228)

两钠盐(包括硝酸钠和亚硝酸钠)生产工艺尾气不同于硝酸尾气,其尾气温度相对较低,水含量较高,且二氧化碳含量相对较高,并含有一定浓度的钠盐(包括硝酸钠、亚硝酸钠和碳酸钠等)颗粒,常用的稀硝酸装置尾气净化催化剂则不适用于此类工艺尾气的净化。

为解决两钠盐生产工艺尾气净化中诸多不利因素,本公司通过对装置增加洗涤、再生流程以及对还原剂补给管线进行改造,净化流程相对稳定,电耗和催化剂的消耗成本大幅度降低。

该工艺应用了低温N-847D 系列氨选择性还原脱除NOx 催化剂,整个净化系统运行稳定,在尾气净化反应器入口NO 浓度~4800 mg / Nm3、NO2浓度~300 mg/Nm3、空速2500 ~3500 h-1、反应床层180 ~220 ℃、NH3/ NO ≈0.75 条件下,净化后出口NO 浓度达~230 mg / Nm3,NO2浓度几乎为零,可满足两钠生产装置尾气排放要求,达到工艺设计指标。

1 脱NOx 流程及工艺

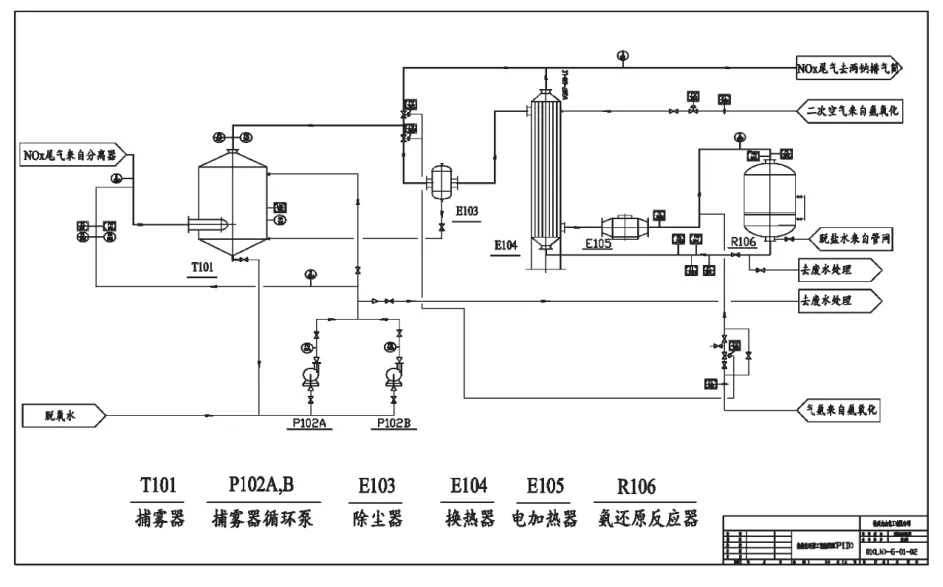

两钠盐装置尾气净化脱NOx 流程图见图1。对脱NOx 流程图的描述说明如下:经吸收塔吸收后,尾气中含有较高含量的NOx 和一定含量的钠盐颗粒,经洗涤塔高效洗涤后,除去尾气酸雾中绝大部分钠盐成分(包括硝酸钠、亚硝酸钠和碳酸钠等)和部分NOx,再经捕雾器清除酸雾、旋风除尘分离,最后经过换热、电热升温,进入氨还原反应器,净化处理后达标排放。

2 操作工艺

尾气在洗涤、 除酸雾后,需要升温至150 ℃以上,再通入气化氨或氨驰放气(即氨罐平衡气),在催化剂作用下,还原NOx 反应启动,伴随着升温速度加快,通过控制换热气量来控制反应器内催化剂床层的温度在180 ~220 ℃之间。NOx 浓度达标的高温尾气和低温待处理气体换热后通过烟囱排放。

图1 两钠盐装置尾气净化脱NOx 流程图

3 工艺改进说明

本公司两钠盐装置(含尾气净化装置)自2012年年初改造后一次试车成功,一直稳定运行至2012年8月末。 工艺中较以前的所有两钠盐尾气净化工艺装置有以下几点改进:

(1)选用新型高效洗涤分离塔(捕雾器)。通过对洗涤塔内部结构的改造,提高洗涤塔的分离效率,这样可以减少催化剂床层的阻力快速增加,运行8 个月来,催化剂床层阻力降未见明显增加,净化流程运行正常。

(2)电加热器只是在尾气净化启动时耗电加热,正常运行时电加热器停止供电,尾气还原反应自放热完全满足热量需求,电加热器无需耗电即可满足要求;当反应热太多时,可通过调节换热器外旁路流量来控制反应器催化剂床层的温度。

(3)净化工艺中还原剂用合成氨驰放气(氨罐平衡气),合成氨驰放气中的氢气和气化氨同时参与了选择性还原反应。氢气可部分取代氨的消耗,节省了生产成本。 氨储槽驰放气组成见表1。

表1 氨储槽驰放气组成

(4)使用新型N-847D 低温高活性选择性还原催化剂。 该尾气净化工艺是以N-847D 选择性还原催化剂为核心的净化工艺。 该催化剂是以活性氧化铝为载体的非贵金属催化剂,适用范围广,寿命相对较长。 若两钠盐装置尾气初期净化效果不理想,催化剂因床层阻力降增加或因钠盐过多导致失活,可采用脱盐水对其进行再生处理,大幅度降低净化成本。

(5)催化剂洗涤再生装置的改造。因催化剂需要引入脱盐水对失活催化剂洗涤再生,需将脱盐水管道引入到氨还原反应器旁,再生时直接引入反应器(也可用软管注水)内;并在距离反应器出口管道最低处(也可在反应器底部)预留洗涤水排放口。

4 尾气净化催化剂

(1)N-847D 脱NOx 催化剂。 杭州龙山化工有限公司使用的尾气净化催化剂是中科院大连化物所大连凯特利催化工程技术有限公司研制生产的低温高活性、高强度、长寿命、可经多次洗涤再生的高效选择性还原N-847D 脱NOx(氮氧化物)催化剂。 催化剂性能指标见表2。

表2 N-847D 系列催化剂主要技术指标

(2)洗涤再生过程。当催化剂床层阻力降增大到影响正常生产运行或催化剂活性下降时,切断气源或切换阀门使气源从旁路排出,封塔,通入脱盐水,浸泡60 ~120 min 后排出;重复洗涤过程3 ~5 次。 再用热空气吹扫催化剂床层,将催化剂床层中液态物吹扫干净,排出残留液。再通入原料气和还原剂气体,按正常流程开车运行。经过实验室6 ~8 次洗涤,再生后的N-847D 催化剂活性与新鲜催化剂活性基本相近,同一条件下NOx 转化率几乎持平。

5 运行效果

本套两钠盐生产装置设计尾气量约为15000~22000 Nm3/h,采用单层固定床反应器,床层阻力降为5 ~8 KPa (进入换热器前尾气压头约为15 ~25KPa(G))。尾气净化系统于2012年年初首次开车以来一直稳定运行,由于催化剂床层阻力降很低,且阻力增加很小,净化工艺运行前后对整套系统的运转几乎没有影响,运行半年至今,催化剂不要清洗,各项指标正常,均达到设计效果。

选择性还原净化反应装置启动时,尾气经换热、电热升温至130 ~160 ℃时,通入合成氨驰放气,反应热使催化剂床层温升80 ~100 ℃,随着尾气气量逐步增加,也随之逐渐减小电加热器的功率。当尾气量增加至满负荷时,使催化剂床层的反应温度达到180 ~200 ℃(在催化剂最佳反应温度180 ~220 ℃区间内),电加热器不消耗用电功率(即零电耗)。

本系统还原剂使用的合成氨驰放气,不需要专门使用液氨,原料年节约费用约50 万元,省去蒸氨器(即氨蒸发器)等设备,只有在冬季环境温度较低时(低于10 ℃)给伴热管补充少量的蒸汽,省去了蒸氨器设备连续的蒸汽供给。年节约费用约60 万元,节省了不必要的成本支出,并且补氨操作简单,安全可靠。

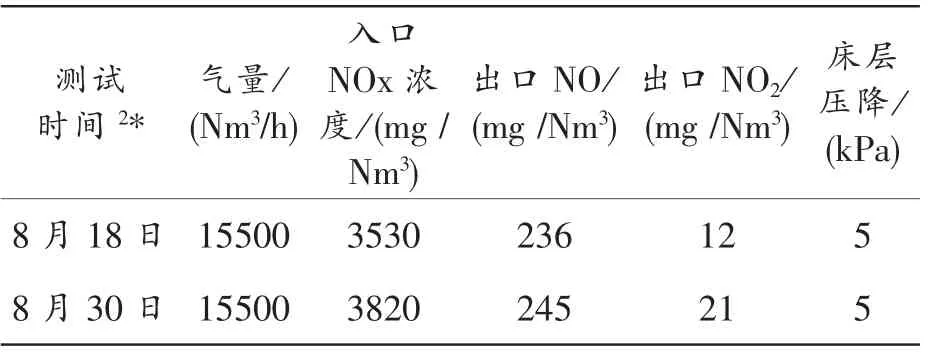

净化后的尾气经过多次分析测试,其中的氮氧化物含量降至300 mg/Nm3以下(含NO 和NO2气体)。 测试结果见表3。

表3 选择性还原脱NOx 后尾气中氮氧化物浓度测试结果1*

注:1. 测试结果为NO、NO2 检测结果,氮氧化物浓度分析仪型号:德图-350。2. 测试时间均在2012年。

6 结论

①经选择性催化还原后,尾气中氮氧化物浓度远低于300 mg /Nm3(GB26131-2010 硝酸工业污染物排放国家标准规定:自2011年3月1日起新建企业执行大气污染物(氮氧化物)排放浓度限值:300 mg /Nm3)。

②氨 还 原 过 程 补 氨 量 少,NH3/NOx≈0.7~0.8/1,且使用合成氨驰放气代替原料液氨作为还原剂。

③在新工艺近15 个月的运行期间,催化剂床层阻力降为5 ~8 KPa,未见明显增加,并不影响两钠盐装置正常运转。

④补氨装置只有在冬天环境温度较低时提供少量蒸汽伴热,能耗少。