起重机钢结构材料抛丸技术研究

2014-12-01徐文娟柯希均兰希园咸宁职业技术学院机电工程系湖北咸宁437100

徐文娟,柯希均,兰希园 (咸宁职业技术学院机电工程系,湖北 咸宁437100)

起重机属于特种机械设备,国家对特种机械设备的选材、生产制造工艺及制造过程均有严格规定,现阶段我国采用的起重机主体材料一般是大型热轧钢板,为保证质量,在使用前都要进行预处理,如抛丸处理。在湖北三六重工有限公司的生产制造中,采用Q6930型钢材表面预处理生产线对钢板进行抛丸处理,但钢板表面处理后存在2个方面的问题,其一是抛丸后钢板变形量较大,影响焊接质量,从而影响制造精度;其二是抛丸后钢板表面粗糙度不合适,产品油漆容易脱落。针对抛丸处理技术上存在问题,企业要求通过立项开展技术研究,在保证企业使用油漆类型、油漆工艺不变的情况下,找出抛丸机使用过程中的技术参数设置与材料表面处理质量的关联,做出相应技术改进方案❶咸宁职业技术学院院级重点课题 (2012yja001)。。

1 试验设备情况分析

在湖北三六重工有限公司使用的是XX省XXX机械厂有限公司的Q6930型钢板预处理抛丸机,抛丸机一共有8个QXL-250型抛丸器,抛丸除锈在抛丸室进行,钢板上、下表面可受到来自空间结构的不同方向的8个抛丸器总成的密集强力弹丸的打击与磨擦,抛丸室辊道的线速度即为处理钢板速度,在做试验时要严格保证输入辊道、抛丸室辊道、输出辊道全线驱动的同步性[1]。

1.1 主要技术参数

抛丸机中与抛丸处理的有关主要技术参数如下:处理工件尺寸,厚度5~30mm,宽度≤3000mm,长度3000~12000mm;处理钢板速度0.5~2.5m/min(变频调速);输送辊道速度0.5~5m/min (变频调速);弹丸抛丸速度100~105m/s;表面清浩度GB8923-88 (ISO8501-1,88)A-Bsa2.5级;表面粗糙度Ra30~100μm;使用磨料为钢丝切断丸和铸钢丸,∅1.2~1.5mm。

1.2 抛丸器的结构和工作过程

抛丸器总成由叶轮、叶片、定向套、导入管、轴承座、电机等组成,弹丸由导入管流入分丸轮中进行预加速,后经定向套口抛出,再利用叶片继续对其加速,进而高速抛射到工件上进行强力打击。

1.3 抛丸技术参数调整情况

生产线工作台上可调的只有2个参数,一个是抛丸室辊道的转速,另一个是抛丸器工作电流。抛丸室辊道的转速控制处理钢板的速度,这个参数可以通过测辊道转速计算出其线速度;抛丸器工作电流的读数反映的是弹丸流量的大小,电流表读数越大,弹丸流量越大,它们之间存在对应关系,但弹丸流量的大小要与处理钢板的速度相对应,来控制抛丸后钢板的变形量和表面粗糙度。对于板厚度δ>12mm,变形量是较小的;当δ≤12mm板的变形量较大,要控制钢板的变形量,不仅要调节好处理钢板速度,还要控制打在板上、下表面弹丸的速度和流量,抛丸器弹丸的打出速度为100~105m/s,这个参数在工作中是没法调整的,是一个不可变量,可调的只有弹丸的流量,也即抛丸器工作电流。因为当处理钢板的速度一定时,改变抛丸器工作电流,弹丸的流量不一样,同一时间内打在钢板单位面积上的粒子数也不一样,弹丸打在板上、下表面的力也不一样。

在湖北三六重工有限公司起重机的制造中,常用板的厚度为6、8、10mm 3种,使用磨料为直径∅1.2~1.5mm的钢丝切断丸。

根据以上分析,能改变的因素有3个:处理钢板速度、抛丸器工作电流和处理工件厚度。

2 试验方案

2.1 试验目的和要求

针对湖北三六重工有限公司在抛丸技术上存在变形量大和表面结构不合适2个方面的问题,在保证材料质量的前题下,通过调整抛丸技术参数进行试验分析,得到最为合理的抛丸技术参数指标,保证钢板变形量不影响焊接质量,并使抛丸后的钢板有一定合适的表面粗糙度,在企业使用油漆类型、油漆工艺不变的情况下,这一表面粗糙度能保证材料对油漆附着力较大,使产品在室内、室外经久耐用;在满足变形量和表面结构的情况下,尽量缩短喷丸时间,节约成本,节约能源,提高生产率,最终给企业带来经济效益。

2.2 试验方法

抛丸处理质量与抛丸技术参数之间是存在着密切关系,抛丸技术参数主要有丸粒直径、弹丸打出速度、工件处理速度、工件装载量、抛丸时间等等[2],其中任何一个参数的变化都会不同程度地影响抛丸处理质量的效果。而湖北三六重工有限公司存在问题的主要原因是处理钢板速度和工作电流调整不当。用简单试验法来进行抛丸试验,试验庞大,主次难分,根据所要解决的技术问题及试验设备的情况采用正交试验法。

2.3 试验指标

根据试验目的和要求,选用直径∅1.2~1.5mm的钢丝切断丸作为磨料,通过改变处理钢板速度和抛丸器工作电流处理钢板,得出一组最佳抛丸使用参数。所以可以确定试验的指标为2个:表面粗糙度和板的变形量。

2.4 试验因素及水平

研究项目中所采用的试验设备可改变的参数有2个,企业抛丸用的钢板根据具体用途不同而采用不同厚度钢板,因此,确定试验的因素为3个:处理钢板速度V (0.5~2.5m/min)、抛丸器工作电流I(20~30A)和板的厚度δ (6、8、10mm)。

根据正交试验原理,通过分析可确定处理钢板速度V的3个水平为0.85、1.5、2.15m/min;抛丸器工作电流A的3个水平为22、25、28A;确定板的厚度δ的3个水平为6、8、10mm。

2.5 正交试验方案

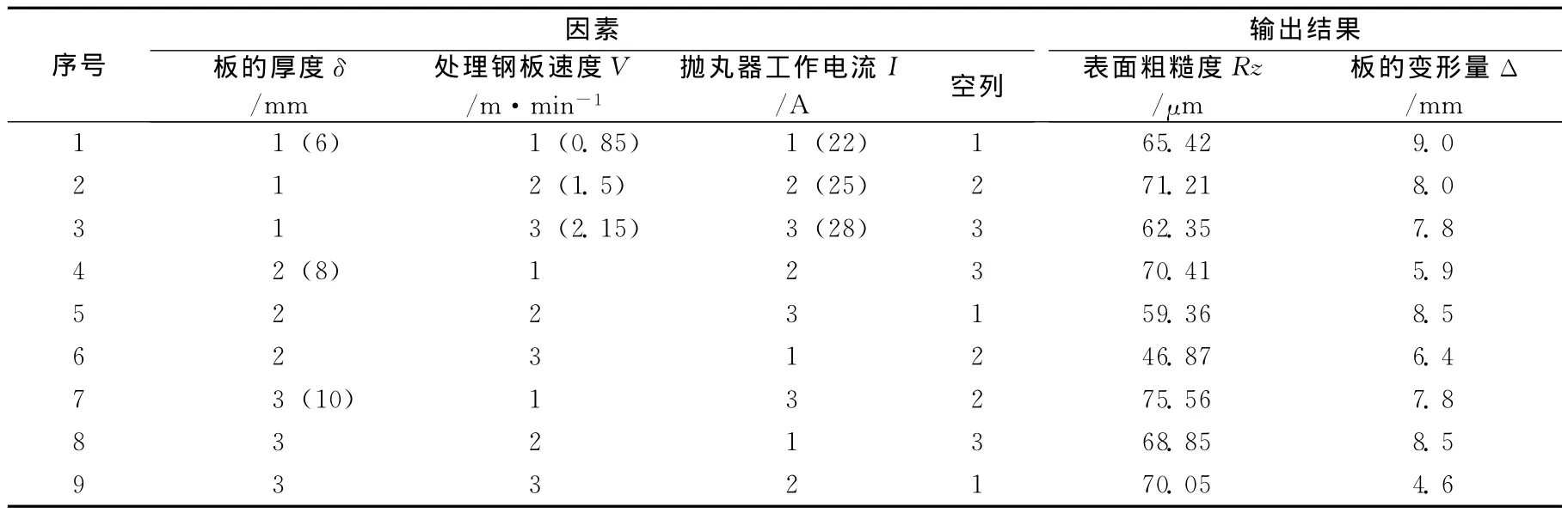

根据确定的试验指标、试验因素及水平,选择正交表L9(34),正交试验如表1所示。

表1 正交试验表格

根据正交试验要求,在试验时,随机抽取试验序号,根据试验序号中所列因素进行试验,并认真做试验数据的记录。

3 试验数据检测和收集

根据正交试验方案要求,要进行9次试验,每一次试验需要检测钢板的变形量和钢板表面粗糙度Rz值。变形量的检测采用无基准检测方法[3]求平均数;表面粗糙度的检测方法是在测量钢板若干点的变形量的同时,用表面粗糙度仪0918测量该点Rz的值[3],并记录数据。为了试验数据的准确性,每一次试验是连续抛了3块同样规格的板,并将3块板的数据分析求平均值作为本次试验的最终数据,将9次试验的数据进行汇总如表1所示。

4 试验数据处理

收集到的正交试验数据用SPSS 19.0对其进行处理分析,确定最优或较优因素水平组合。

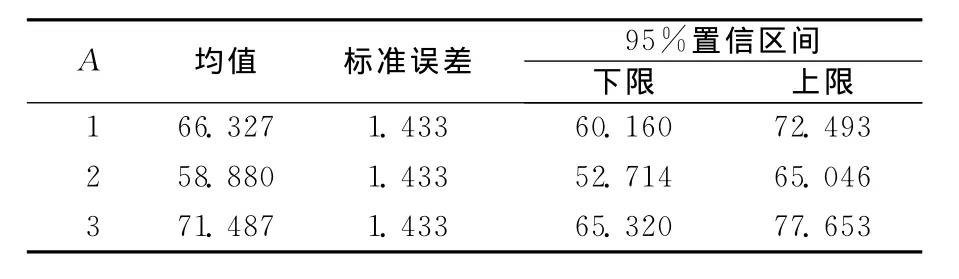

4.1 表面粗糙度Rz

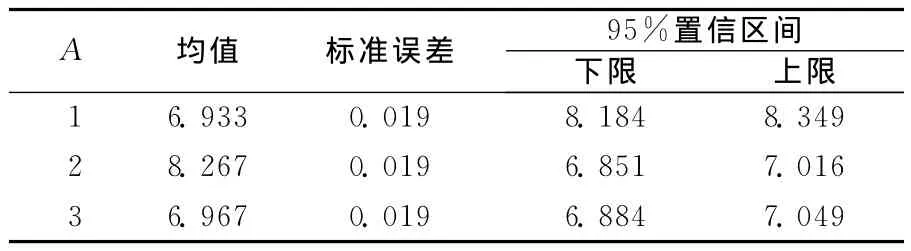

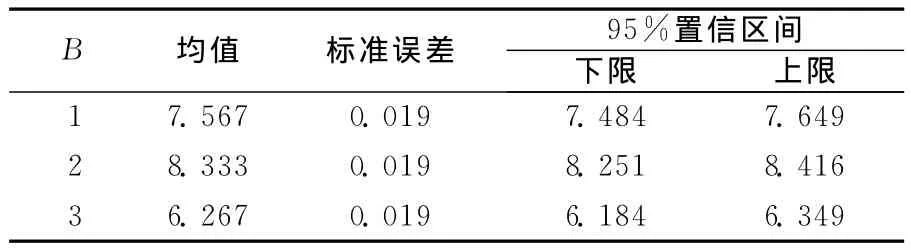

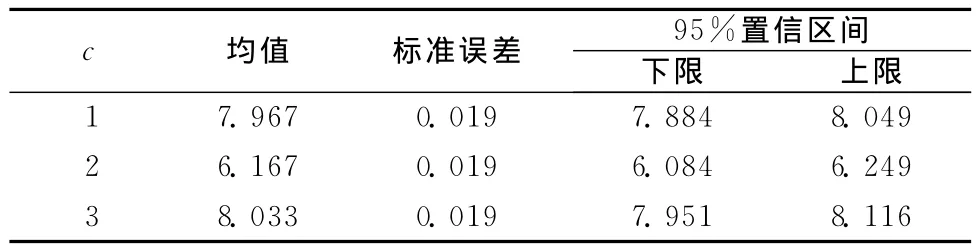

板的厚度δ(A)、处理钢板速度V (B)、抛丸器工作电流I(C)对表面粗糙度Rz的单因素影响统计表如表1~3所示。从表1~3结果可以看出,板的厚度对表面粗糙度影响强弱的顺序是A3>A1>A2;处理钢板速度对表面粗糙度影响强弱的顺序是B1>B2>B3;抛丸器工作电流对表面粗糙度影响强弱的顺序是C3>C2>C1。

表1 板的厚度δ(A)对表面粗糙度Rz影响的统计表

表2 处理钢板速度V(B)对表面粗糙度Rz影响的统计表

表3 抛丸器工作电流I(C)对表面粗糙度Rz影响的统计表

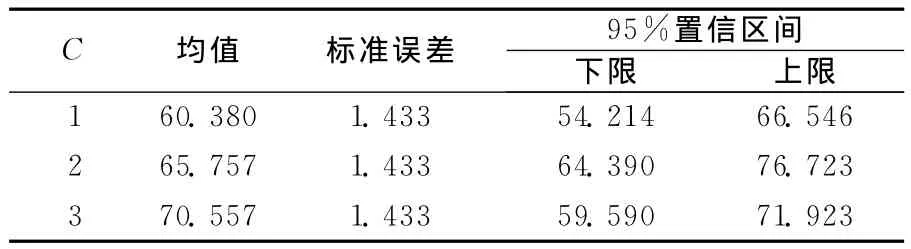

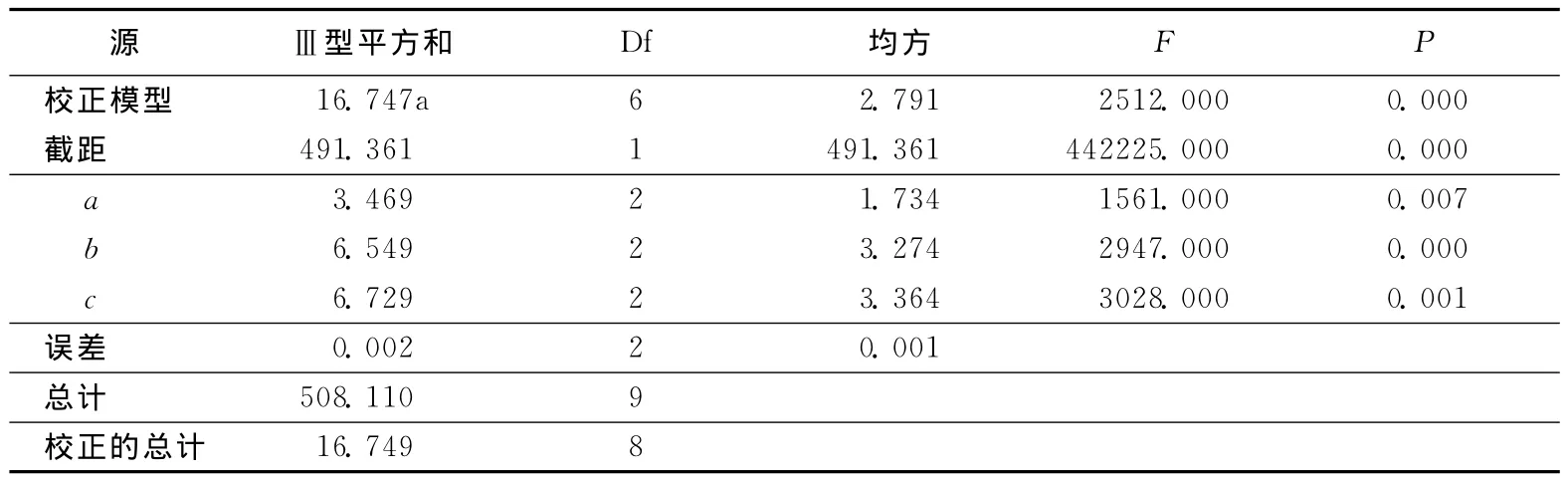

表面粗糙度Rz的方差分析表 (主体间效应的检验)如表4所示。从表4结果可以看出,各因素对试验结果的重要次序为B>C>A;处理钢板速度对表面粗糙度有显著影响 (P<0.05)。综合各种因素,选定表面粗糙度最佳因素组合是A3B1C3(对应7号试验)。

表4 表面粗糙度Rz的方差分析表 (主体间效应的检验)

4.2 板的变形量Δ

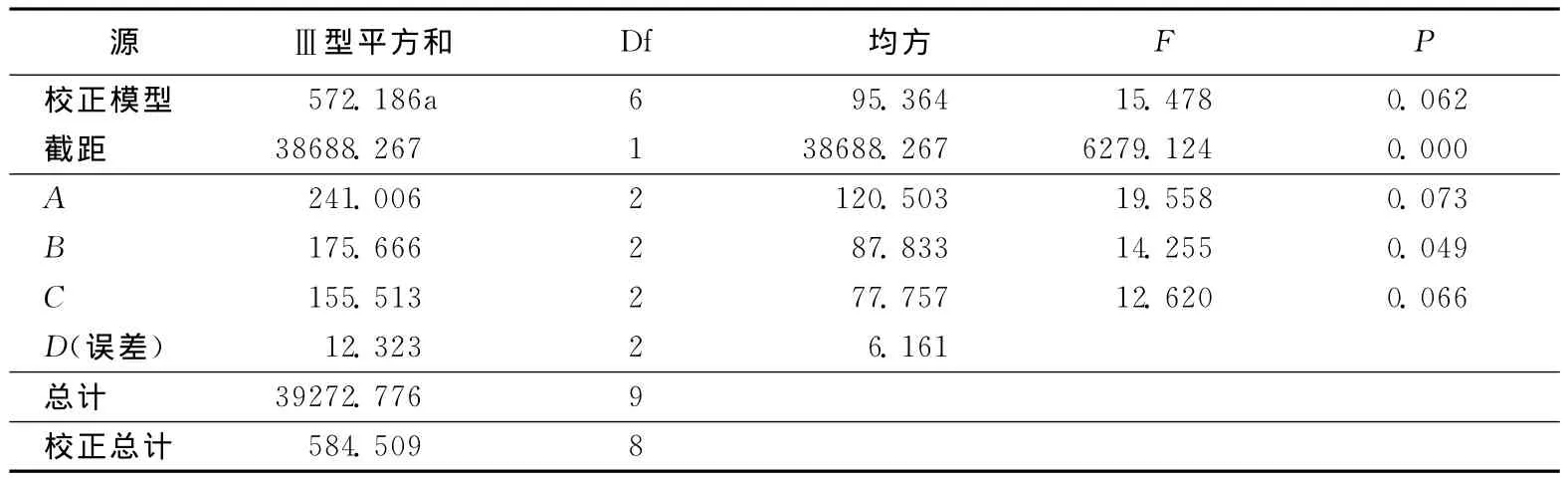

板的厚度δ(A)、处理钢板速度V(B)、抛丸器工作电流I(C)对板的变形量Δ的单因素影响统计表如表5~7所示。从表5~7结果可以看出,板的厚度对板的变形量影响强弱的顺序是A2>A3>A1;理钢板速度对板的变形量影响强弱的顺序是B2>B1>B3;抛丸器工作电流对板的变形量影响强弱的顺序是C3>C1>C2。

表5 板的厚度δ(A)对板的变形量Δ影响的统计表

板的变形量Δ的方差分析表 (主体间效应的检验)如表8所示。从表8结果可以看出,各因素对试验结果的重要次序为B>C>A。处理钢板速度因素对钢板变形量有极其显著影响(P<0.05)。综合各种因素,选定钢板变形量最佳因素组合是A2B2C3(对应5号试验)。

表6 处理钢板速度V(B)对板的变形量Δ影响的统计表

表7 抛丸器工作电流I(C)对板的变形量Δ影响的统计表

表8 板的变形量Δ的方差分析表 (主体间效应的检验)

5 结语

通过对正交试验的数据计算及分析得出,5号试验和7号试验所得数据是有参考意义,处理钢板速度因素对钢板变形量有极其显著影响 (P<0.05),抛丸工作电流因素对钢板表面结构有其显著影响。后续试验将通过改变工作电流,以得到不同表面结构参数,研究附着力关系。

[1] 滕厚军 .钢材表面预处理线应注意的问题 [J] .冶金设备,2003(1):47-48.

[2] 兰希园 .起重机用钢板抛丸处理工艺技术的研究 [J].哈尔滨职业技术学院学报,2014(2):166-167.

[3] 徐文娟 .抛丸钢板变形量的检测方法探讨 [J].长江大学学报 (自科版),2014,11(22):75-76.