三轴高g压阻式微加速度计的设计

2014-12-01林立伟

林 杰,林立伟,郭 航

(厦门大学萨本栋微米纳米科学技术研究院,厦门大学物理与机电工程学院,福建 厦门361005)

在过去的20年,基于硅微加工技术的传感器已应用于各种传感测量,如压力、应力和加速度[1].其中,压敏电阻微加速度计在车辆碰撞试验、安全控制和引信系统[2]中发挥着越来越重要的作用.而对微加速度计的性能要求也越来越高,如冲击环境下的加速度要求达到100 000 g以上[3],弹药制导化中要检测从几g到上万g的加速度[4],因此需要研发高g且性能优良的微加速度计.运用微机电系统技术制造的硅微加速度计具有灵敏度高、线性度好、谐振频率高等优点.孟美玉等[5]在理论上分析了三轴压阻式微加速度计的结构参数对应力、频率的影响,但对于灵敏度和应力的关系尚未分析清楚,也未进行有限元软件ANSYS的仿真分析;石云波等[6]设计了一种基于绝缘层上的硅(SOI)的三轴压阻式微加速度计,但结构设计中未考虑梁的惯性力,也未对器件的灵敏度和线性度进行详细的探讨.针对高g压阻式加速度计固有频率低、输出信号有谐振的现象[7],设计具有较高固有频率的微加速度计,使其能满足高g环境的要求具有重要的意义,而压阻式微加速度计的理论和仿真分析中[4,6],大部分未对电阻的布置进行详细的探讨,所以改变电阻的位置来提高加速度计的性能也具有很大的必要性.

1 结构设计

1.1 应力和频率的推导

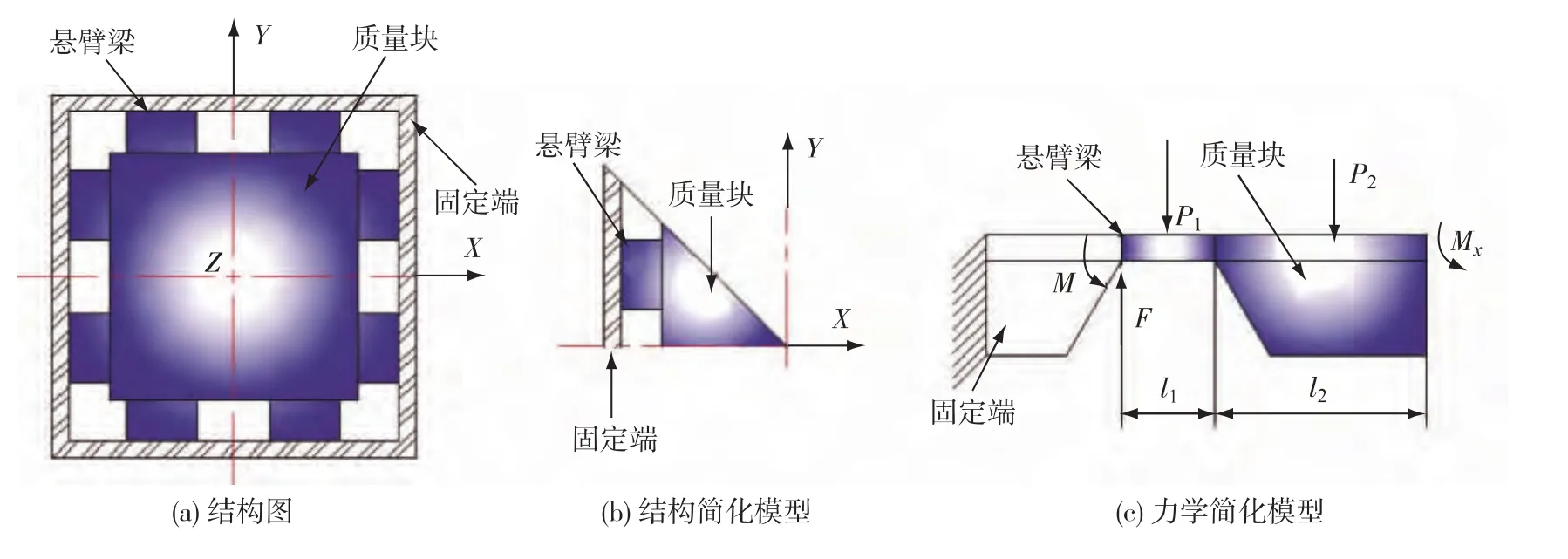

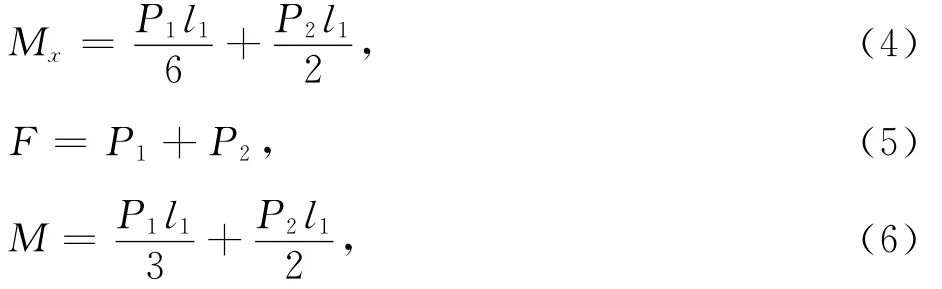

如图1(a)为三轴八梁压阻式微加速度计的一般结构,外边框为固定端,中间为质量块,两部分通过悬臂梁连接.当对称结构上受对称载荷作用时,在对称截面上,反对称内力即剪力等于0,但是弯矩不为0.微加速度计关于对角线对称,则可以简化为一次静不定问题,即一个仅有单根悬臂梁和1/8质量块的结构简化模型,如图1(b)所示.因梁的变形引起的应力不能被忽略,梁的惯性力应该考虑进去,其力学简化模型如图1(c)所示,其中,P1和P2分别是图1(c)中梁和质量块的惯性力,F和M是固定端的反力和弯矩,Mx为截面上的弯矩.而

其中,m1和m2分别为单梁和整个质量块的质量,a为加速度.

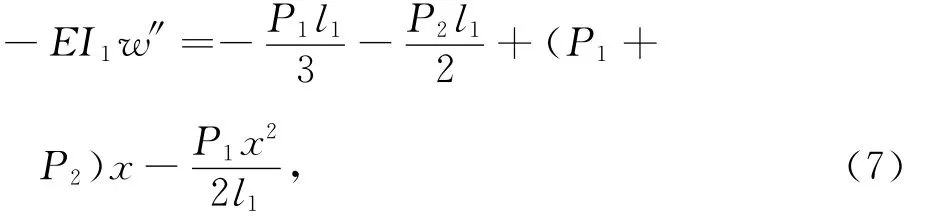

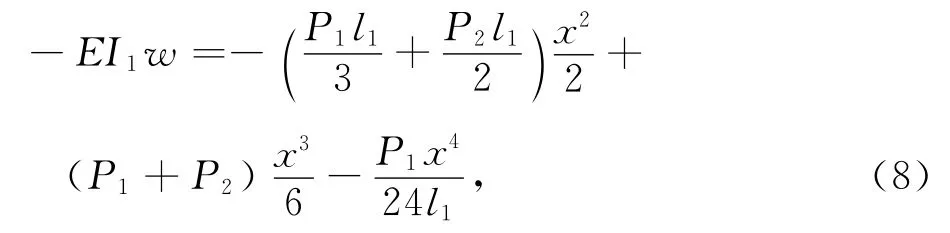

假设在Z方向加载加速度,且质量块必须视为刚体,X方向上梁和质量块的弯矩方程为:

其中,l1是悬臂梁的长度,l2是质量块的半长,E是弹性模量,I1是单梁关于Z轴的惯性矩.

图1 加速度计的结构图Fig.1 Structural diagram of accelerometer

通过力法正则方程,使用莫尔积分求对称截面上的弯矩Mx,可得:

代入式(2),则可化为:

根据边界条件积分式(7)求弯曲挠度得:

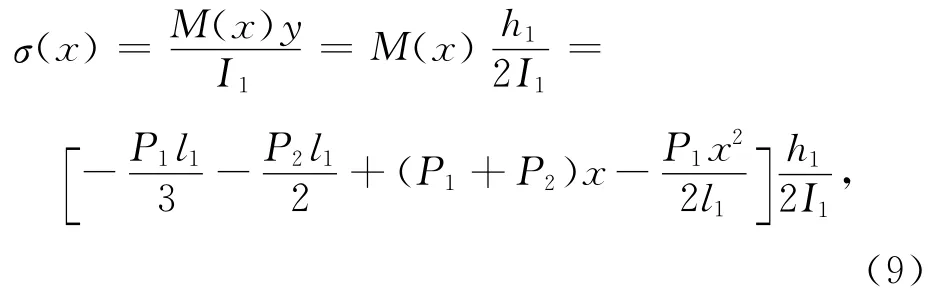

梁截面上的弯曲正应力为:

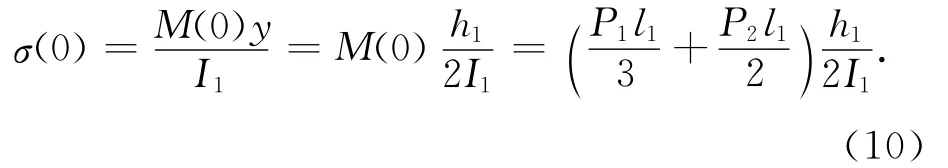

则梁截面上的最大弯曲正应力应在x=0处:

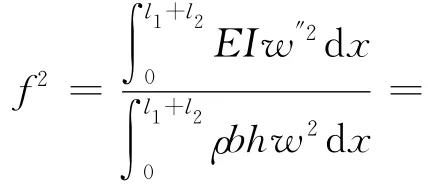

通过Rayleigh-Ritz法[8],求得最低的固有频率:

其中,ρ1和ρ2分别为梁和质量块的密度,b1和b2分别为梁和质量块的宽,h1和h2分别为梁和质量块的厚.这里加速度a取200 000 g,将式(7)和式(8)代入式(11)即可求得一阶的固有频率.

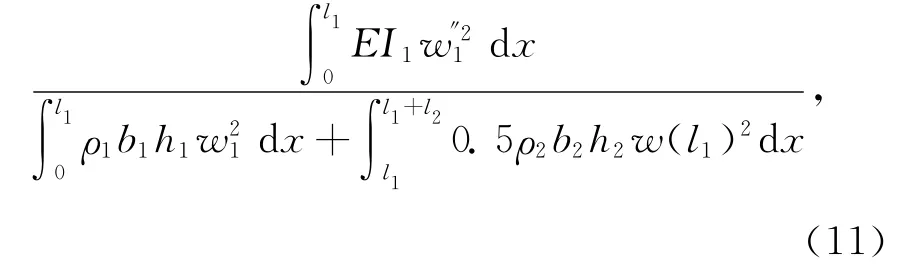

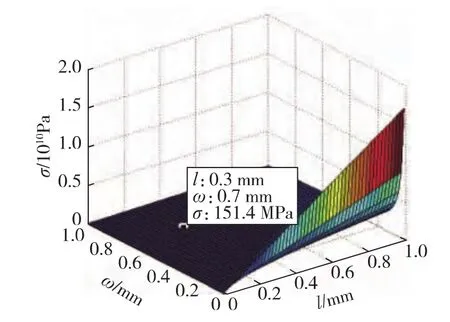

根据微型化和加工工艺的要求,质量块的大小被限制为2 200μm×2 200μm×400μm,梁的厚度限制为100μm,因此P2已确定.根据式(10),可得梁的宽度、长度和截面上的最大弯曲正应力之间的关系如图2所示;同样,根据式(11),可得梁的宽度、长度和一阶固有频率之间的关系如图3所示.

图2 梁长度、宽度和最大弯曲正应力的关系Fig.2 Relationship between maximum bending stress and length or width of beam

从图2~3可以看到,随着梁长度的增加,最大应力逐渐增大,固有频率迅速减少,因此减小梁的长度可以显著增大固有频率,同时减小最大应力.随着梁的宽度的增加,最大应力迅速减少,固有频率逐渐增大,所以增大梁的宽度可以减小最大应力,同时提高固有频率.不过,减小最大应力的同时也会降低灵敏度的大小.

图3 梁长度、宽度和一阶固有频率的关系Fig.3 Relationship between first-order natural frequency and length or width of beam

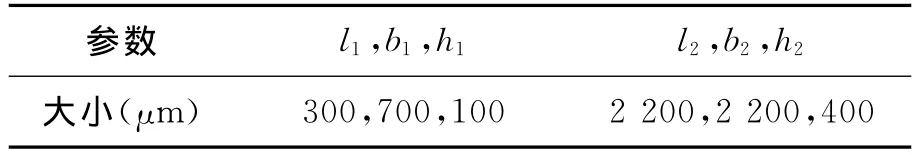

综合考虑最大应力、固有频率和灵敏度等因素后,确定微加速度计的参数如表1所示.把参数代入以上方程,求得最大弯曲正应力为151.4MPa,一阶固有频率为244.1kHz.

对于硅的微机械结构中的断裂应力有不少研究,因研究对象、手段与方法的不同,所得的值有所差异,大致为1.0~3.3GPa[9-10],远大于最大弯曲正应力151.4MPa,满足强度条件,同时又有较高的一阶固有频率以承受高频信号冲击.

表1 结构参数Tab.1 Structure parameters

表2 模态频率Tab.2 Modal frequencies

1.2 应力和频率的仿真分析

利用ANSYS软件建立该微加速度计的三维有限元模型,硅材料的密度为2 330kg/m3,杨氏模量为130GPa,泊松比为0.278,整个微加速度计网格划分的单元类型为三维固体结构Solid185.

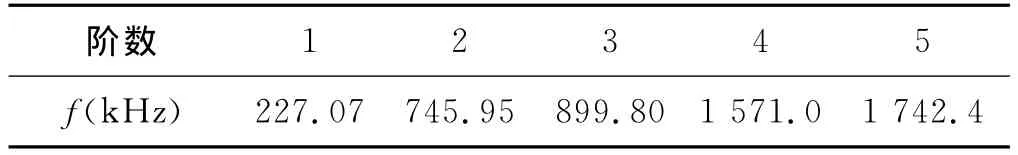

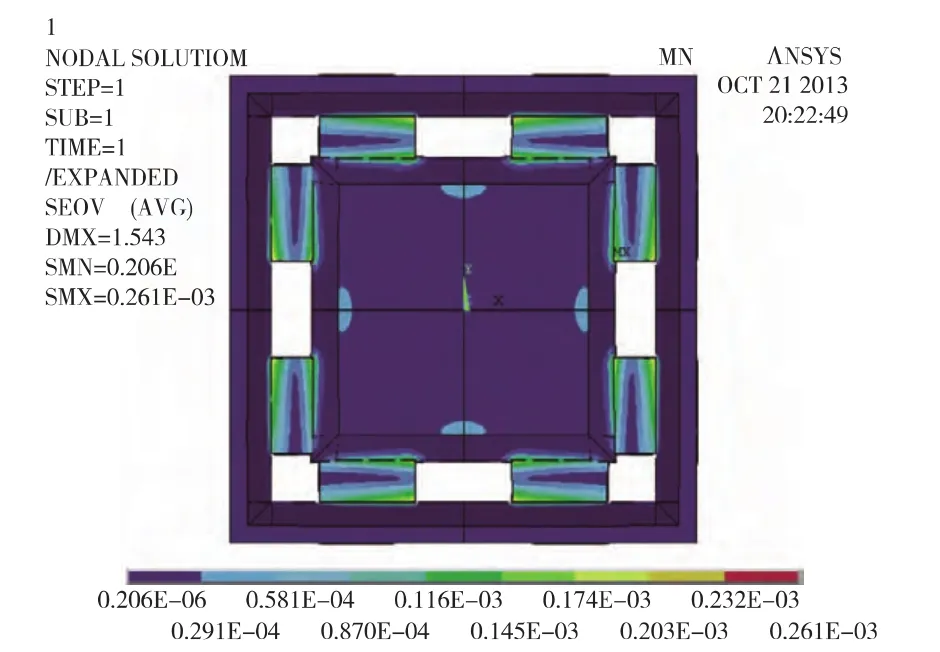

在外边框施加全约束后,在Z轴上加载一个200 000 g的加速度,分析得Mises等效应力如图4所示,最大等效应力发生在梁和质量块的交界处,大小为261MPa,也远小于硅的断裂应力,亦满足强度条件.一阶模态如图5所示,其一阶固有频率为227 kHz,与理论结果244.1kHz非常接近,验证了理论公式.而前5阶模态下的固有频率如表2所示,说明该高g微加速度计的高阶频率值也很大.

为了分析其他方向的应力情况,在X轴上加载一个200 000g的加速度,得到的Mises等效应力最大为91.1MPa,可知相同加速度负载下X轴方向的灵敏度会较小.

由于理论计算结果为截面上的弯曲正应力,仿真结果为Mises等效应力,故最大点不同.于是在梁与外边框的交界线进行路径仿真分析,求得分界线上的最大应力为165MPa,与理论结果151.4MPa也基本一致,亦验证了理论公式.以上结果也表明该微加速度计具有较好的力学性能.

图4 Z轴加载时的等效应力Fig.4 The equivalent stress when loaded in Z

图5 一阶振动模态Fig.5 1st vibration mode shape

2 压敏电阻的布置

2.1 输出电压

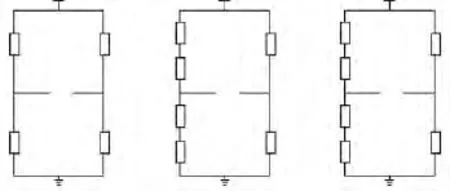

压敏电阻在[011]和[011]晶向上的电阻变化率[4]为:

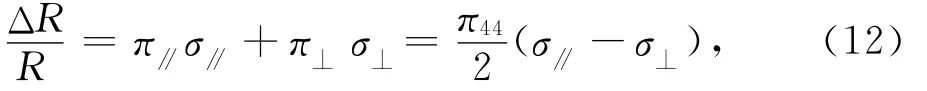

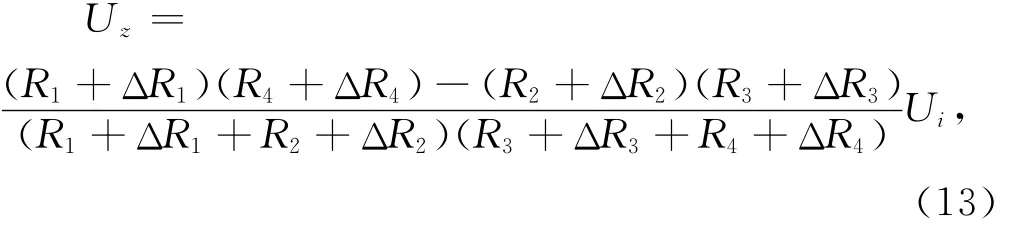

其中,π∥和.π⊥为纵向和横向压阻系数,σ∥和σ⊥为纵向和横向应力,π44为P型硅的剪切压阻系数,由掺杂浓度和温度决定,根据工艺条件,取138.1×10-11Pa-1.

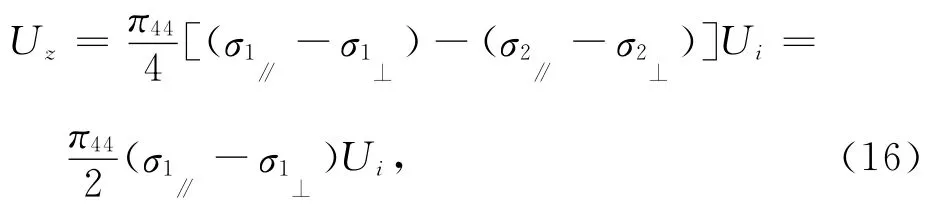

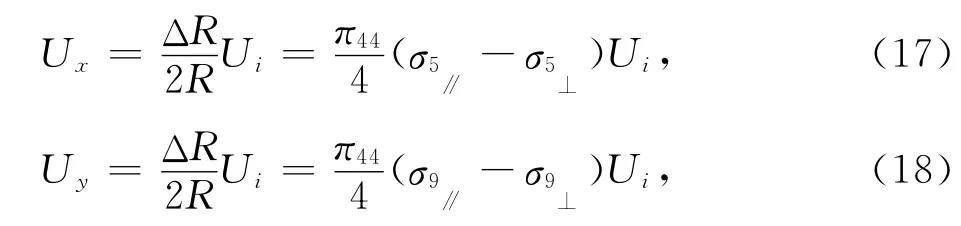

如图6所示,通过恒压源均输入电压Ui=5V,Z轴全桥电路的输出电压为:

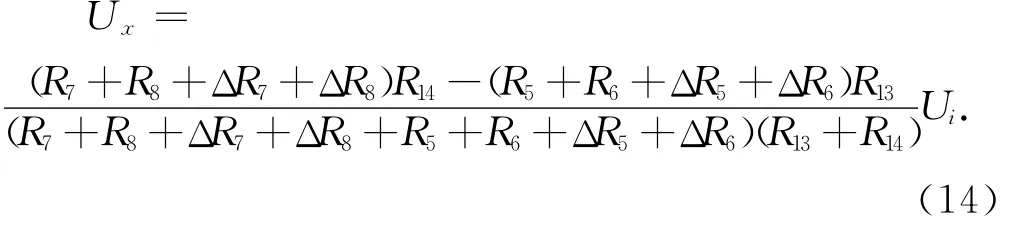

X轴的半桥电路输出电压(Y轴与X轴类似)为:

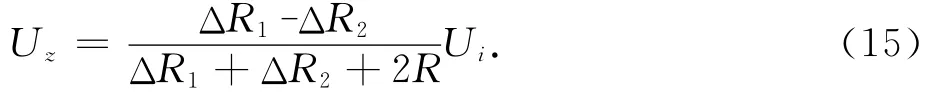

微加工中使R1=R2=R3=R4=R,如图7布置电阻,则在Z轴上加载时ΔR1=ΔR4和ΔR2=ΔR3,全桥电压为:

其中,σ1∥和σ1⊥为电阻R1的纵向和横向应力,σ2∥和σ2⊥为电阻R2的纵向和横向应力.

同理微加工中使R5=R6=R7=R8=R13=R14,R9=R10=R11=R12=R15=R16,其中R13、R14、R15、R16为定值电阻,布置在任意适当的位置均可,如图7在X轴上加载时ΔR5=-ΔR7=ΔR,在Y轴上加载时ΔR9=-ΔR11=ΔR,则根据式(12)和式(14),X、Y 轴的半桥电压为:

其中,σ5∥和σ5⊥为电阻R5的纵向和横向应力,σ9∥和σ9⊥为电阻R9的纵向和横向应力.由此也可以看出相同应力差负载情况下,全桥电路的输出电压是半桥电路的2倍.

图6 惠斯通电桥Fig.6 Wheatstone bridge

图7 电阻的布置Fig.7 Layout of varistors

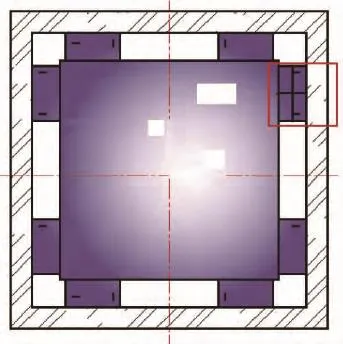

2.2 电阻位置的仿真分析

根据如图7所示的布线图,把Z轴的4个力敏电阻对称布置在4条边上的[011]晶向,且靠近梁端部;把X轴的4个力敏电阻对称布置在X轴方向的4个梁上的[011]晶向;把Y轴的4个力敏电阻对称布置在Y轴方向的4个梁上的[011]晶向.

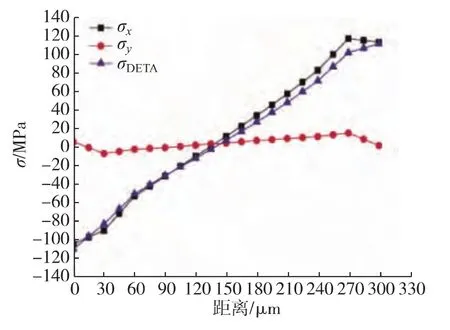

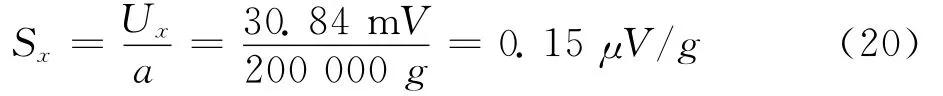

从式(16)~(18)可知,输出电压与横纵向应力差成正比,因此通过ANSYS软件分析电阻的应力差即可求得输出电压.由于8梁结构的对称性,选择任意一个悬臂梁(图7中方框标出)研究其应力.先选择水平方向的一个梁的中线作为路径1分析其应力,如图8所示(原点为路径的最左端).接着选择该梁的竖直方向作为路径2进行应力分析,如图9所示(原点为路径的最下端).图中σx、σy、σDETA分别为横向应力、纵向应力、应力差.

图8 路径1的横纵向应力及其差值Fig.8 Stresses and difference along path1

图9 路径2的横纵向应力及其差值Fig.9 Stresses and difference along path2

为了保证输出的线性度,电阻必须布置在远离非线性的区域;同时,电阻应该靠近梁的末端以获得较大的表面应力差.从图8可以看出,梁中间区域的应力关系接近线性.所以电阻布置在距离右末端60~120μm的区域.从图9可以看出,距离上下端100μm处的应力差较大,所以选择该区域来布置电阻.

3 三轴的灵敏度和线性度

3.1 三轴的灵敏度

同图4通过ANSYS软件在Z轴加载200 000 g的加速度,求R4的横纵向应力及其差值,通过仿真和计算求得应力差的平均值为46.68MPa.而类似图4,在X轴加载200 000 g的加速度,求R7处的横纵向应力及其差值,得应力差的平均值为17.66MPa.

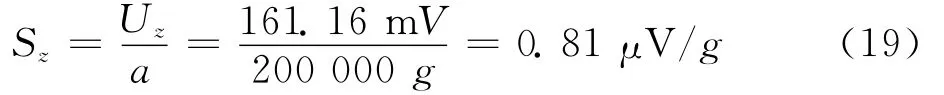

将Z方向的差值代入式(16),求得输出电压为161.16mV,则Z方向的灵敏度为:

将X方向的差值代入式(17),求得输出电压为30.48 mV,则X方向的灵敏度为:

Y方向的灵敏度与X方向相同.

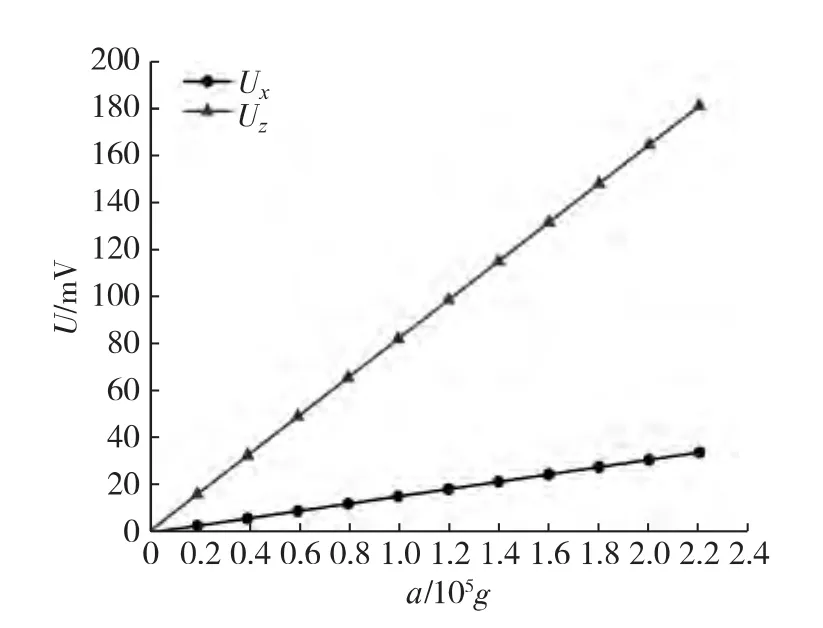

图10 三轴加速度和输出电压的关系Fig.10 Relationship between output voltage and acceleration in three axis

3.2 三轴的线性度

将应力表达式(9)分别代入输出电压的表达式(16)和(17),可提出一个公因子加速度a,故理论上输出电压与加速度成正比.通过仿真不同加速度的应力情况代入式(16)和(17),得到三轴的输出电压和a的关系如图10所示,由图可知输出电压在高g变化中保持线性.

4 结 论

通过理论推导和ANSYS分析设计了一种高g八梁压阻式微加速度计,在满足强度条件的情况下,通过应力和频率分析确定了梁的结构尺寸,接着分析得到了最适合布置电阻的位置,并仿真求解了三轴的灵敏度和线性度.本文提出了一种在明确的负载目标下和有限的空间中,分析设计性能优良的微加速度计的方法,所得结果对实际应用具有重要的指导意义.

[1]Robert B.MEMS sensors:past,present and future[J].Sensor Review,2007,27(1):7-13.

[2]Najafi K,Chac J,Kulah H,et al.Micromachined silicon accelerometers and gyroscopes[C]∥Intelligent Robots and Systems,2003IEEE/RSJ International Conference on.Las Vegas,USA:IEEE,2003:2353-2358.

[3]马喜宏,周鹏斌,李建军.高g值微加速度计在冲击环境下的可靠性[J].测试技术学报,2010,24(5):402-404.

[4]郭涛,鲍爱达.一种压阻式硅微复合量程加速度计[J].弹箭与制导学报,2010,30(6):186-189.

[5]孟美玉,刘俊,石云波.三轴压阻微加速度计的结构力学分析[J].中国惯性技术学报,2007,15(3):355-358.

[6]石云波,孟美玉,刘俊,等.基于SOI的三轴压阻微加速度计的设计[J].传感技术学报,2008,21(3):454-456.

[7]李平,石云波,朱正强,等.MEMS高g加速度传感器固有频率的优化及验证[J].传感技术学报,2010,23(3):388-392.

[8]Xiong J J,Fan B,Guo H G,et al.Calculation,simulation,and testing for the natural frequency of a micro accelerometer[J].Journal of Semiconductors,2008,29(9):1715-1722.

[9]梅年松,黄庆安.MEMS薄膜断裂强度测试结构[J].微纳电子技术,2002,39(12):32-35.

[10]Wilson C J,Ormeggi A,Narbutovskih M.Fracture testing of silicon microcantilever beams[J].Journal of Applied Physics,1996,79(5):2386-2393.