连续纤维增强陶瓷基复合材料界面层研究进展

2014-11-30卢国锋乔生儒

卢国锋,乔生儒,许 艳

(1西北工业大学 超高温复合材料国家重点实验室,西安710072;2渭南师范学院 化学与生命科学学院,陕西 渭南714000;3渭南师范学院 图书馆,陕西 渭南714000)

连续纤维增强陶瓷基复合材料(FRCMCs)由于具有高比强度、高比模量、耐腐蚀、耐高温、低密度等优良特性,特别是拥有良好的高温力学性能,而广泛应用于航空航天领域的热结构部件[1-3]。界面层是处于复合材料纤维和基体之间的一个局部微小区域,虽然其在复合材料中所占的体积分数不足10%,但却是影响陶瓷基复合材料力学性能、抗环境侵蚀能力等性能的关键因素。特别是对于脆性纤维增强脆性基体复合材料来说,纤维与基体间的界面层是决定复合材料强度和韧性的重要因素[3]。因此,对界面层(界面层材料和结构)的研究一直是陶瓷基复合材料研究的热点之一。本文对近年陶瓷基复合材料的界面层研究进展进行了综述。

1 陶瓷基复合材料对界面层的要求

一般来讲,界面层的功能主要有四个:传递、阻止裂纹扩展、缓解和阻挡。传递作用就是界面层作为一个“桥梁”将作用于基体的载荷充分传递至复合材料的主要承载者—纤维增强体上。阻止裂纹扩展是指当基体裂纹扩展到界面层区域时,陶瓷基体和纤维沿它们之间的界面发生分离,并使裂纹的扩展方向发生改变,即裂纹偏转,阻止裂纹直接越过纤维扩展。缓解作用指的就是界面层通过过渡作用和界面滑移减少残余热应力。阻挡作用是指阻挡基体和纤维间元素的相互扩散、溶解和有害化学反应,阻止外界环境对纤维增强体的侵害[4]。

以上只是一般意义上的界面层功能,但对不同功用的复合材料来说,对界面层的要求有所不同。例如:以承受载荷为主要目的的复合材料对前三种功能有更为苛刻的要求,而对以抗氧化为主要目的的复合材料则对阻挡功能有更为严格的要求。一种界面层所具有的功能主要取决于界面层的材质、结构、厚度以及界面层与纤维或基体间的相互作用等。出于满足不同复合材料功能的需求,不同功用的复合材料应具有不同的界面层。陶瓷基复合材料界面层的研究正是在这种需求下而不断进行的。

2 结构复合材料的界面层研究

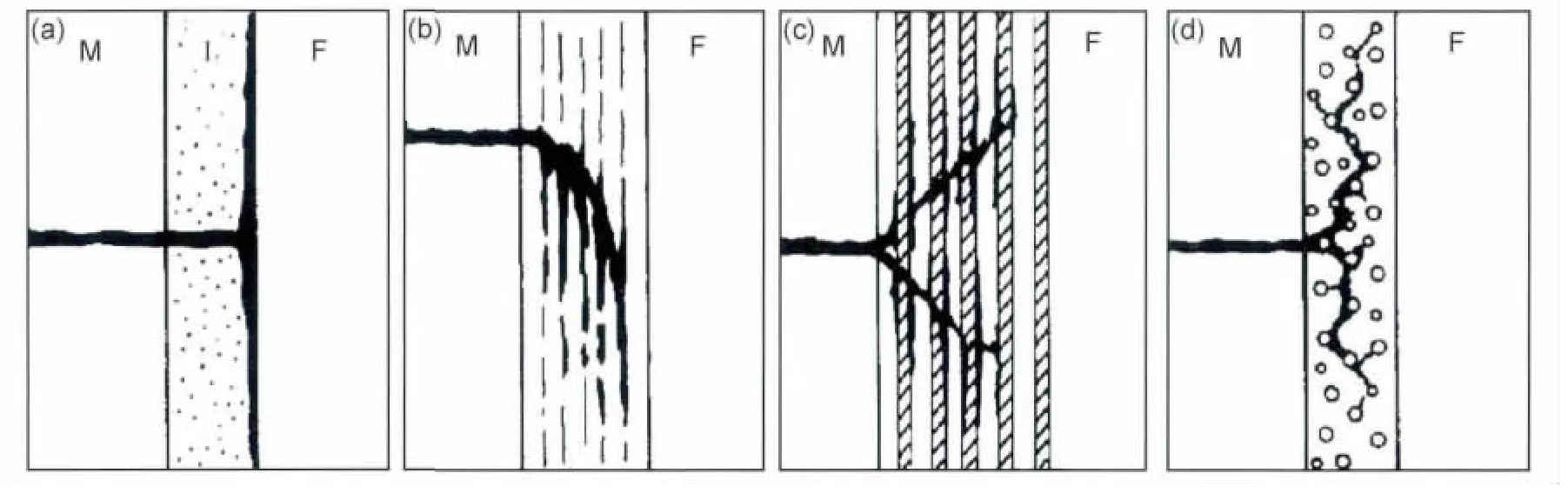

对于结构复合材料来说,理想的界面层应该使纤维与基体间有足够的结合,以保证把基体的受力充分传递给纤维。但是界面的结合又不能太强,在基体裂纹扩展至界面处时,要能允许发生裂纹偏转、纤维的脱粘与拔出[5]。界面脱粘和裂纹在界面层中的扩展方式取决于界面层的种类和结构。有资料[4,6]表明,比较理想的界面层目前有四类(见图1):第一类是无定型态的界面相;第二类是由层状晶体材料组成的界面层;第三类是由不同材料组成多层结构混合界面层;第四类界面层是由多孔材料组成的界面相。

图1 陶瓷基复合材料的界面相类型(a)无定形态界面相;(b)层状晶体材料组成的界面相;(c)由不同材料组成的多层界面相;(d)由多孔材料组成的界面相[3]Fig.1 Different types of interphases in ceramic matrix composites(a)amorphous interphase;(b)interphase with a layered crystal structure;(c)multilayer interphase;(d)porous interphase[3]

第一类界面的典型代表就是无定形态的热解碳。无定形态热解碳界面相基本上是由微米尺寸的各向同性的细颗粒组成[7],界面相与纤维间只是简单的弱界面结合,可以允许裂纹在界面相与纤维间的界面处发生偏转。但Zhang等[8]的研究结果表明,由于无定形热解碳界面相的低密度和多孔性,C/C复合材料在采用此类界面后其强度相对于采用层状结构热解碳界面相的C/C复合材料低28%~40%,热导率也会出现大幅下降。因此,目前采用无定形态热解碳作为陶瓷基复合材料界面相的并不多。同时,这也可能表明,无定形态材料并不是一种理想的界面层材料。

第二类界面相由于其材料层间结合较弱,因而在基体裂纹扩展至界面相时有利于裂纹的分叉和偏转。具有层状晶体结构的材料主要有石墨结构的热解碳及六方BN,此外还有一些氧化物材料,层状硅酸盐(如氟金云母KMg3(AlSi3)O10F2)、合成层状硅氧化合物(如KMg2AlSi4O12)和可解离的六方铝酸盐(如氧化钙铝矿CaAl12O19)。目前被研究最多的界面层材料主要是:热解碳,六方BN,复合氧化物(如云母),β-Al2O3和稀土元素的磷酸盐类[4]。具有层状结构的热解碳界面相一般是利用化学气相浸渗(CVI)法在低温、低压的条件下制得,制备过程较为简单,工艺也已非常成熟,是目前C/C,C/SiC,SiC/SiC复合材料最常采用的一种界面层材料[7,9,10]。虽然此类热解碳界面相已被广泛应用,但近年来针对它的研究却仍在不断深入进行。2009年,Liu等[11]研究了热解碳界面层在界面脱粘时的行为,结果表明:在界面脱粘时,热解碳界面层内部出现层间分离和桥联现象,桥联区的石墨片层具有应力取向,即由原来的平行于碳纤维表面变为垂直。Ahmed等[12]发现热解碳界面层的粗糙度越高,杂质含量越少,晶化程度越高,就越有利于SiC基体的沉积生长。Yan等[13]利用聚碳硅烷的裂解过程在碳纤维和SiC基体间原位生成了热解碳界面层,这种界面层的制备方法更为简单,界面层虽是由乱层石墨构成,但仍能很好地发挥界面层的作用。六方BN具有与石墨类似的晶体结构,相对于碳界面层具有较高的抗氧化性能、较低的电导率和介电常数,因而受到越来越多的关注[14-16]。研究发现,BN界面层的存在会使SiC纤维的强度降低,但却可使所制备的SiC/SiC和C/SiC复合材料的强度和断裂韧性大幅提高,对SiC/SiC复合材料的微波介电性能则影响不大[14-17],BN的晶化程度越高,SiC/SiC复合材料的机械性能就越好[18]。BN 界面层可采用 CVI方法制备[16,17,19],也可采用浸渍涂覆工艺制备[14,15],不管是CVI方法,还是浸渍涂覆工艺,所制备的BN均为六方结构,都可很好地起到调节界面结合强度和提高复合材料机械性能的目的。但在提高复合材料力学性能方面,BN界面层的作用比不上热解碳界面层[18]。目前,六方BN界面层主要是用于SiC/SiC复合材料[14,15,20],在C/SiC复合材料中也有应用[16],甚至可用于金属基复合材料[21]。此外,人们还对CaAl12O19,LaAl11O18,Ca(Al,Fe)12O19,LaFe1.5Al10.5O19,KMg2AlSi4O12等层状晶体材料进行了探索性的研究[22-24],但由于这些界面层材料实用性较差,目前还没有具体的应用。

另外,界面层厚度也对复合材料的力学性能存在重要影响。一般认为界面层只有在一定合适的厚度下才能起到提高复合材料力学性能的作用,否则,就只能起反作用。比如:Yu等[25]的研究表明,当热解碳界面层的厚度为0.1μm时,SiC/SiC复合材料的弯曲强度达到最大值,而断裂韧性对应的最优厚度为0.53μm。但目前对于不同的界面层材料,不同的复合材料,所得到的实验结果并不相同。成来飞等[26]认为,在一定范围内随着碳界面层厚度的增加,C/SiC复合材料的强度会增加。而Shimoda等[27]对SiC/SiC复合材料的研究则发现,随碳界面层厚度的增加,材料强度逐渐下降,韧性逐渐增加。研究还表明,具有不同厚度界面层的复合材料对热处理的响应也不同。界面层较厚的复合材料在热处理后强度出现大幅下降,而界面层较薄的复合材料则明显增加[28]。对于SiC界面层,Chen等[29]的研究结果是,随SiC界面层厚度的增加,C/ZrC复合材料的强度和韧性都降低。而Ding等[30]的研究则表明,随SiC界面层厚度的增加,SiC/Al(PO3)3复合材料的强度逐渐增加,而韧性却逐渐下降。

第三类界面层实际上可看做是对第二类界面层的拓展。混合界面层中的每层材料都有各自不同的功能,通过各层不同材料之间的相互配合使界面层具有较好的综合性能。由于此类界面层具有单一材料界面层所没有的多种功能,能较好地满足复杂环境条件下的使用要求,应用前景较好,因而受到广泛关注和研究。目前被研究的多层界面相体系主要有(PyC-SiC)n,PyC-TaC-PyC,PyC/SiC/TaC/PyC和PyC-SiCN 等。对于(PyC-SiC)n多层界面相,一般认为其可以提高SiC/SiC和C/SiC复合材料的强度和韧性,并能提高材料的寿命和疲劳性能;多层界面相的微观结构也对SiC/SiC复合材料性能有着重要影响,界面层中的亚层越薄越有利于材料机械性能的提高[31-34]。但由于多层界面相的层间作用较为复杂,界面层对复合材料性能的影响也较为复杂,从而造成各种结果并不一致。Taguchi等[33]认为PyC/SiC 界面层可使 SiC/SiC 复合材料的弯曲强度提高10%。而Yang等[35]则认为引入SiC亚层会使SiC/SiC复合材料的界面剪切强度增加,但对复合材料的弯曲强度影响不大。Wang等[36]的研究发现:PyC/SiC界面层可大幅提高C/SiC-ZrC复合材料的弯曲强度,并使材料的脆性降低。而Yu等[37]则认为PyC/SiC界面层的存在虽使SiC/SiC复合材料的断裂韧性大幅增加,但对弯曲强度却有不利影响,亚层的层数越多对复合材料强度的不利影响就越大。对于这些实验结果,仅从界面层材料本身是无法进行解释的,笔者相信,界面结合可能在其中起着非常大的作用,界面层之间的相互作用、材料制备工艺条件的变化和界面层宏观结构变化可能会影响界面结合,进而影响材料的力学性能,但真实情况是否如此,还有待研究证实。PyC/TaC/PyC和PyC/SiC/TaC/PyC多层界面相一般用于C/C复合材料。研究认为:采用PyC/TaC/PyC和PyC/SiC/TaC/PyC多层界面可降低C/C复合材料的界面剪切强度,使复合材料的强度增加[38,39];在PyC/TaC/PyC多层界面相中,随着TaC相的增加,C/C复合材料弯曲强度下降,“塑性”变形能力增加,在引入SiC界面相后,强度又大幅增加,同时脆性也增加[40];PyC/SiC/TaC/PyC界面层对提高C/C复合材料抗烧蚀能力不起作用[41]。此外,Zhu等[42]还对PyC/SiCN界面层进行了研究,结果表明:随SiCN沉积层厚度的增加,C/SiC复合材料的弯曲强度增加。

对于第四类界面层,由于界面层为一种多孔结构,可以允许裂纹在界面层中发生多次偏转,从而缓解了裂纹尖端的应力集中,增加材料的断裂功,从而提高复合材料的韧性[43,44]。从这一理念出发,一些学者曾对此进行过一些有益的探索。Holmquist等[45]采用多孔ZrO2作为Al2O3f/Al2O3复合材料的界面层,所制备的材料具有与其他传统陶瓷基复合材料相近的拉伸强度。但近年在此领域的研究很少见报道。

此外,有些材料并不具有上述四种界面相的特点,但也能起到界面层的作用。研究表明,无界面层的SiC/SiC复合材料在采用SiC为界面层后,强度和韧性都有明显提高[46,47]。

从以上的讨论可以看出,虽然Naslain[4]提出的四种陶瓷基复合材料的理想界面相结构在一定程度上为界面层的研究指出了方向,但近年来的研究成果似乎表明,这些设想并非完全正确,因此,有必要对界面层的相关机理进行更为深入的研究,以完善界面层结构理论。但目前有关界面层作用机理方面的研究还不多。

3 抗氧化复合材料界面层研究

与结构复合材料对界面层的要求不同,具有抗氧化能力的复合材料对界面层材料的要求是:材料本身要具有较高的抗氧化性;能阻止外界气体与纤维发生反应;在提高材料抗氧化性能的前提下,要尽可能地保持材料的力学性能。热解碳界面层虽然目前在提高陶瓷基复合材料力学性能方面具有不可替代的优势,但其抗氧化性能却非常差,在400℃时就可发生氧化。因此,在高温氧化环境下,陶瓷基复合材料会因为碳界面层的迅速氧化而出现强度的急剧下降。为提高陶瓷基复合材料的抗氧化性能,科研人员设计了多种界面层材料,其中研究最多的是BN,SiC,多层界面相和一些氧化物陶瓷。六方BN具有与热解碳相似的层状晶体结构,更高的抗氧化性,在高温下可氧化生成B2O3薄膜并填充界面处的缝隙或裂纹,阻止氧化性气体到达纤维表面[15],因而受到广泛关注。研究表明,BN界面层确实可提高陶瓷基复合材料的抗氧化能力,并且BN的晶化程度越高,复合材料的抗氧化性能就越强[48]。BN界面层的主要缺点是:氧化生成的B2O3可挥发,难以长时间维持复合材料的抗氧化性能;难以在800℃以下的低温区实现对某些复合材料的保护,比如碳纤维增强陶瓷基复合材料。SiC具有更高的抗氧化性,并且同BN一样在氧化后可生成黏流态的玻璃(SiO2),填充界面处的缝隙或裂纹[46]。研究表明,不管是C/SiC,还是SiC/SiC复合材料在采用SiC界面层后,其抗氧化性能都明显提高。但由于SiC与纤维的界面结合较强,复合材料在用SiC界面层取代热解碳界面层后强度会出现明显下降[25]。因此,SiC不宜单独作为界面层材料使用,解决的方法就是采用多层界面相。将SiC层与热解碳层相结合,构成多层材料作为界面层,可使SiC/SiC复合材料具有优异的抗氧化能力[31]。实际上,为陶瓷基复合材料制备多层界面相的主要目的都是为了提高材料的抗氧化性能。氧化物具有无可争议的高抗氧化性,是提高界面层抗氧化性能的理想候选材料。早期,科研工作者曾先后以β-Al2O3、磁铁铅矿结构材料CaAl12O19、多层钙钛矿化合物 KCa2Nb3O10和BaNb2Ti3O10、KMg2AlSi4O12、ABO4型化合物CaWO4和ErTaO4为界面层材料进行了研究,取得了相当多的成果,但到目前为止都未达到实际应用的程度[23,24,49]。近年,Lu等[50,51]采用莫来石界面层来提高Cf/Si-C-N复合材料的抗氧化性能,取得了明显效果,研究认为:要想通过界面层来提高FRCMCs的抗氧化性能,理想的界面层材料应具备以下条件:1)材料本身具有良好的抗氧化能力;2)具有较大的热膨胀系数;3)要具有适当的厚度;4)材料自身不可与碳纤维进行化学反应,以免对纤维造成损伤。

此外,国内外研究者还对其他材料进行了探索性的研究。Labruquère等[52]选用 B-C,Si-B-C和Si-C作为界面层材料来提高复合材料的抗氧化能力,他们的研究结果表明:选用适当的界面层材料是可以提高复合材料抗氧化性能的。Lu等[53]选用Si-O-C陶瓷作为Cf/Si-C-N复合材料的界面层,可在力学性能基本不降低的情况下明显提高Cf/Si-C-N复合材料的抗氧化性能。

从以上讨论可看出,虽然抗氧化复合材料的界面层研究已取得了许多成果,但与结构复合材料界面层研究情况相似,在界面层作用机理方面的研究不多,通过界面层提高复合材料抗氧化的机理还不十分清楚。从Lu等的研究中可以看出,Si-O-C界面层的作用机理明显与Mullite界面层的不同。因此,对于抗氧化复合材料的界面层,也有必要在界面层的作用机理方面作更深入的研究。

4 结束语

综上所述,通过多年的努力,界面层的研究已取得大量成果:1)获得了不同界面层对复合材料力学性能、抗氧化性能或一些物理性能的影响。2)对界面层的功能有了基本了解。到目前为止,所了解到的界面层功能主要有四种,即:传递、阻止裂纹扩展、缓解和阻挡,但不同用途的复合材料对界面层的功能要求不同。3)对界面层的作用机理也有了初步认识。界面层主要通过发生在界面层区域的裂纹偏转、纤维脱黏和纤维拔出等现象来提高复合材料的强度和韧性;而提高抗氧化性能则主要通过减少基体裂纹、对裂纹的弥合作用以及自身的阻挡作用来实现。4)对理想的界面层结构有了新的认识。最初被认为是理想界面层的材料(如:无定形态热解碳)却并不能很好地表现出界面层的功能,而一些并不具有“理想界面层”特征的材料(如:SiC,Si-O-C)却也能展现出很好的界面层功能。与此同时,当前有关界面层的研究中也存在一些问题,主要的问题是界面层作用机理方面的研究较少,且不够系统和深入,以至于目前许多界面层对复合材料的影响机制不清楚,也无法对大量出现的不一致结果做出解释,这在一定程度上制约了界面层材料的研究。因此,下一步有必要系统深入地研究不同的界面层在复合材料中的作用机理,深入研究界面结合及其相关影响因素对复合材料性能的影响,以为今后界面层的研究指明方向,并最终实现界面层材料的可设计性,为每种陶瓷基复合材料找到最适宜的界面层。

[1]KRENKEL W,BERNDT F.C/C-SiC composites for space applications and advanced friction systems[J].Mater Sci Eng A,2005,412(1-2):177-181.

[2]OHNABE H,MASAKI S,ONOZUKA M,et al.Potential application of ceramic matrix composites to aero-engine components[J].Compos Part A,1999,30(4):489-496.

[3]郭洪宝,王波,矫桂琼,等.2D-Cf/SiC复合材料缺口试件拉伸力学行为研究[J].材料工程,2013,(5):83-88.GUO Hong-bao,WANG Bo,JIAO Gui-qiong,et al.Tensile mechanical behavior of notched 2D-Cf/SiC composites[J].Journal of Materials Engineering,2013,(5):83-88.

[4]NASLAIN R.The design of the fiber-matrix interfacial zone in ceramic matrix composites[J].Compos Part A,1998,29A:1145-1155.

[5]APPIAH K A,WANG Z L,LACKEY W J.Characterization of interfaces in C fiber-reinforced laminated C-SiC matrix composites[J].Carbon,2000,38:831-838.

[6]MARSHALL D B,DAVIS J B,MORGAN P E D,et al.Interface materials for damage-tolerant oxide composites[J].Key Eng Mater,1997,127-131:27-36.

[7]TAYLOR R.Carbon matrix composites[A].KELLY A,ZWEBEN C.Comprehensive Composite Materials[M].Oxford,UK:Elsevier Science Ltd,2000.1-19.

[8]ZHANG J,LUO R,ZHANG Y,et al.Effect of isotropic interlayers on the mechanical and thermal properties of carbon/carbon composites[J].Mater Lett,2010,64(13):1536-1538.

[9]ARAKI H,YANG W,SUZUKI H,et al.Fabrication and flexural properties of Tyranno-SA/SiC composites with carbon interlayer by CVI[J].J Nucl Mater A,2004,329-333:567-571.

[10]XU Y,ZHANG L,CHENG L,et al.Microstructure and mechanical properties of three-dimensional carbon/silicon carbide composites fabricated by chemical vapor infiltration[J].Carbon,1998,36:1051-1056.

[11]LIU H,CHENG H,WANG J,et al.Microstructural investigations of the pyrocarbon interphase in SiC fiber-reinforced SiC matrix composites[J].Mater Lett,2009,63(23):2029-2031.

[12]AHMED A S,RAWLINGS R D,ELLACOTT S D,et al.Microstructural and compositional characterisation of the pyrocarbon interlayer in SiC coated low density carbon/carbon composites[J].J Eur Ceram Soc,2011,31(1-2):189-197.

[13]YAN M,SONG W,CHEN Z.In situ growth of a carbon interphase between carbon fibres and a polycarbosilane-derived silicon carbide matrix[J].Carbon,2011,49(8):2869-2872.

[14]LIU H,TIAN H.Mechanical and microwave dielectric properties of SiCf/SiC composites with BN interphase prepared by dipcoating process[J].J Eur Ceram Soc,2012,32(10):2505-2512.

[15]DING D,ZHOU W,LUO F,et al.Dip-coating of boron nitride interphase and its effects on mechanical properties of SiCf/SiC composites[J].Mater Sci Eng A,2012,543:1-5.

[16]UDAYAKUMAR A,STALIN M,VENKATESWARLU K.Effect of CVD SiC seal coating on the mechanical properties of Cf/SiC composites generated through CVI[J].Surf Coat Technol,2013,219:75-81.

[17]WU H,CHEN M,WEI X,et al.Deposition of BN interphase coatings from B-trichloroborazine and its effects on the mechanical properties of SiC/SiC composites[J].Appl Surf Sci,2010,257(4):1276-1281.

[18]UDAYAKUMAR A,RAOLE P M,BALASUBRAMANIAN M.Synthesis of tailored 2DSiCf/SiC ceramic matrix composites with BN/C interphase through ICVI[J].J Nucl Mater,2011,417(1-3):363-366.

[19]UDAYAKUMAR A,GANESH A S,RAJA S,et al.Effect of intermediate heat treatment on mechanical properties of SiCf/SiC composites with BN interphase prepared by ICVI[J].J Eur Ceram Soc,2011,31(6):1145-1153.

[20]NASLAIN R,DUGNE O,GUETTE A,et al.Boron nitride interphase in ceramic-matrix composites[J].J Am Cerom Soc,1991,74(10):2482-2488.

[21]ZHONG Y,HU W,ELDRIDGE J I,et al.Fiber push-out tests on Al2O3fiber-reinforced NiAl-composites with and without hBN-interlayer at room and elevated temperatures[J].Mater Sci Eng A,2008,488(1-2):372-380.

[22]CINIBULK M K.Hexaluminates as a cleavable fiber-matrix interphase:synthesis,texture development,and phase compatibility[J].J Eur Ceram Soc,2000,20(5):569-582.

[23]REIG P,DEMAZEAU G,NASLAIN R.KMg2AlSi4O12phyllosiloxide as potential interphase material for ceramic matrix composites Part 1Chemical compatibility [J].J Mater Sci,1997,32(16):4189-4194.

[24]REIG P,DEMAZEAU G,NASLAIN R.KMg2AlSi4O12phyllosiloxide as potential interphase material for ceramic matrix composites Part II Coated fibres and model composites[J].J Mater Sci,1997,32(16):4195-4200.

[25]YU H,ZHOU X,ZHANG W,et al.Mechanical properties of 3DKD-I SiCf/SiC composites with engineered fibre-matrix interfaces[J].Compos Sci Technol,2011,71(5):699-704.

[26]CHENG L F,XU Y,ZHANG L,et al.Effect of carbon interlayer on oxidation behavior of C/SiC composites with a coating from room temperature to 1500℃ [J].Mater Sci Eng A,2001,300:219-225.

[27]SHIMODA K,PARK J S,HINOKI T,et al.Influence of pyrolytic carbon interface thickness on microstructure and mechanical properties of SiC/SiC composites by NITE process[J].Compos Sci Technol,2008,68(1):98-105.

[28]MEI H,BAI Q,SUN Y,et al.The effect of heat treatment on the strength and toughness of carbon fiber/silicon carbide composites with different pyrolytic carbon interphase thicknesses[J].Carbon,2013,57:288-297.

[29]CHEN S,ZHANG Y,ZHANG C,et al.Effects of SiC interphase by chemical vapor deposition on the properties of C/ZrC composite prepared via precursor infiltration and pyrolysis route[J].Materials &Design,2013,46:497-502.

[30]DING D,ZHOU W,LUO F,et al.The effects of CVD SiC interphase on mechanical properties of KD-1SiC fiber reinforced aluminum phosphate composites[J].Mater Sci Eng A,2012,534:347-352.

[31]PASQUIER S,LAMON J,NASLAIN R.Tensile static fatigue of 2DSiC/SiC composites with multilayered(PyC-SiC)n interphases at high temperatures in oxidizing atmosphere[J].Compos Part A,1998,29:1157-1164.

[32]ZHU Y,HUANG Z,DONG S,et al.Correlation of PyC/SiC interphase to the mechanical properties of 3DHTA C/SiC composites fabricated by polymer infiltration and pyrolysis[J].New Carbon Materials,2007,22(4):327-331.

[33]TAGUCHI T,NOZAWA T,IGAWA N,et al.Fabrication of advanced SiC fiber/F-CVI SiC matrix composites with SiC/C multi-layer interphase[J].J Nucl Mater,2004,329-333A:572-576.

[34]BERTRAND S,DROILLARD C,PAILLER R,et al.TEM structure of(PyC/SiC)nmultilayered interphases in SiC/SiC composites[J].J Eur Ceram Soc,2000,20(1):1-13.

[35]YANG W,ARAKI H,KOHYAMA A,et al.Effects of SiC sub-layer on mechanical properties of Tyranno-SA/SiC composites with multiple interlayers[J].Ceram Int,2005,31(4):525-531.

[36]WANG Z,DONG S,DING Y,et al.Mechanical properties and microstructures of Cf/SiC-ZrC composites using T700SC carbon fibers as reinforcements[J].Ceram Int,2011,37(3):695-700.

[37]YU H,ZHOU X,ZHANG W,et al.Mechanical behavior of SiCf/SiC composites with alternating PyC/SiC multilayer interphases[J].Materials &Design,2013,44:320-324.

[38]LONG Y,JAVED A,ZHAO Y,et al.Fiber/matrix interfacial shear strength of C/C composites with PyC-TaC-PyC and PyCSiC-TaC-PyC multi-interlayers[J].Ceram Int,2013,39(6):6489-6496.

[39]ZENG F,XIONG X,LI G,et al.Microstructure and mechanical properties of 3Dfine-woven punctured C/C composites with PyC/SiC/TaC interphases[J].Trans Nonferrous Met Soc China,2009,19(6):1428-1435.

[40]XIONG X,WANG Y,CHEN Z,et al.Mechanical properties and fracture behaviors of C/C composites with PyC/TaC/PyC,PyC/SiC/TaC/PyC multi-interlayers[J].Solid State Sciences,2009,11(8):1386-1392.

[41]CHEN Z,XIONG X,LI G,et al.Ablation behaviors of carbon/carbon composites with C-SiC-TaC multi-interlayers [J].Applied Surface Science,2009,255(22):9217-9223.

[42]ZHU Y,PEI B,YUAN M,et al.Microstructure and properties of Cf/SiC composites with thin SiCN layer as fiber-protecting coating[J].Ceram Int,2013,39(6):7101-7106.

[43]BLANKS K S,KRISTOFFERSSON A,CARLSTROM E,et al.Crack deflection in ceramic laminates using porous interlayers[J].J Eur Ceram Soc,1998,18(13):1945-1951.

[44]MA J,WANG H,WENG L,et al.Effect of porous interlayers on crack deflection in ceramic laminates[J].J Eur Ceram Soc,2004,24(5):825-831.

[45]HOLMQUIST M,LUNDBERG R,SUDRE O,et al.Alumina/alumina composite with a porous zirconia interphase-processing,properties and component testing[J].J Eur Ceram Soc,2000,20:599-606.

[46]DING D,ZHOU W,LUO F,et al.Mechanical properties and oxidation resistance of SiCf/CVI-SiC composites with PIP-SiC interphase[J].Ceram Int,2012,38(5):3929-3934.

[47]LIU H,CHENG H,WANG J,et al.Effects of the single layer CVD SiC interphases on the mechanical properties of the SiCf/SiC composites fabricated by PIP process[J].Ceram Int,2010,36(7):2033-2037.

[48]REBILLAT F,GUETTE A,ESPITALIER L,et al.Oxidation resistance of SiC/SiC micro and minicomposites with a highly crystallized BN interphase [J].J Eur Ceram Soc,1998,18(13):1809-1819.

[49]TRESSLER R E.Recent developments in fibers and interphases for high temperature ceramic matrix composites[J].Compos Part A,1999,30:429-437.

[50]LU G,QIAO S,ZHANG C,et al.Oxidation protection of C/Si-C-N composite by a mullite interphase[J].Compos Part A,2008,39(9):1467-1470.

[51]LU G,QIAO S,ZHANG C,et al.Oxidation behaviors and mechanisms of C/Si-C-N with a mullite interlayer[J].Adv Compos Mater,2011,20(2):179-195.

[52]LABRUQUERE S,BLANCHARD H,PAILLER R,et al.Enhancement of the oxidation resistance of interfacial area in C/C composites.Part II:oxidation resistance of B-C,Si-B-C and Si-C coated carbon preforms densified with carbon[J].J Eur Ceram Soc,2002,22(7):1011-1021.

[53]LU G,JIAO G.Balance the oxidation resistance and mechanical properties of C/Si-C-N composite by a Si-O-C interphase[J].Compos Interfaces,2012,19(2):83-91.