稠油废水高倍蒸发浓缩污垢的形成和模拟

2014-11-29邹龙生陈德珍尹丽洁周伟国

邹龙生,陈德珍,尹丽洁,周伟国

(1.同济大学 机械与能源工程学院,上海201804;2.重庆水利电力职业技术学院,重庆402160)

稠油废水是蒸汽重力辅助泄油(SAGD)工作时的采出液,并经过油水分离后剩余的废水.随着石油资源的日益枯竭,稠油在某些油田成为主要的矿床,采出量越来越大,废水的排放量也越来越多.一方面由于环境保护的要求越来越严格,稠油废水常规处理排放的难度越来越大;另一方面由于采用SAGD工艺需要大量蒸汽,因而需要大量的水源,在很多缺水的油田地区难以满足.Ahmadun等[1]研究了油田废水的来源、水质特征以及污染特性,指出可利用蒸发来处理油田废水.将稠油废水蒸发并回收蒸馏水作为注汽锅炉的给水不仅解决了稠油废水的出路,也解决了注汽锅炉的水源,过程中所需的能源不仅可以借助二次蒸汽再压缩解决[2],还可以借助SAGD工艺特有的大量余热来解决[3-4],该方法已在国内一些稠油油田实施.但是面临的另一障碍是蒸发器等换热设备的污垢问题.稠油废水由于含有Ca2+,Mg2+和可溶性硅等,在蒸发浓缩过程中会形成复合垢.由于稠油废水是随着石油的新开采工艺SAGD 的发展而出现的一种新型污水,关于其蒸发浓缩过程中污垢的形成与预测的文献报道很少,尤其是稠油废水的蒸发目的是尽可能地回收蒸馏水而减少排放量,必然对应着很高的浓缩倍数.为准确预测稠油废水蒸发浓缩过程中的结垢趋势,减轻结垢的危害,有必要对稠油废水蒸发浓缩过程中的结垢行为进行分析和模拟.污垢模型最早是由Kern 和Seaton[5]在1959年提出,如式(1):

式中:m为单位面积上污垢沉积的质量,kg·m-2;t为污垢沉积的时间,s;d为污垢沉积速率,kg·为污垢剥蚀速率,kg·(m2·s)-1.

Bott[6]总结了污垢形成的基本理论,指出管道中流体在无相变状况下存在析晶污垢和微粒污垢2种沉积模型,分析流体流速和温差对污垢沉积速率的影响.Helalizadeh 等[7]研 究CaCO3和CaSO4混合盐在对流或者过冷沸腾条件下结晶析出沉积于换热器壁面的影响因素,着重分析流速、壁面温度、溶液温度和热通量的影响,以分维的方法确定污垢的形貌和特性,为析晶污垢模型的建立提供理论支持.徐志明等[8]从传热和传质的角度建立了圆管内CaCO3和CaSO4污垢沉积过程的化学反应模型,并进行数值模拟,得到CaCO3和CaSO4污垢的沉积率、剥蚀率以及污垢热阻的动态变化过程.Förster等[9]研究了减缓CaSO4污垢形成的2种方法,建立了部分能量和界面缺陷模型来阐述污垢形成的过程,并将模拟数值及试验结果予以对比,指出表面能和界面缺陷对污垢沉积速率的影响.Brahim 等[10]采用FLUENT 软件模拟CaSO4污垢形成的过程,得到流体流速等是影响污垢沉积的因素.目前关于稠油废水蒸发浓缩过程中污垢的析出机理和模型尚没有公开的报道.

由于需要回收蒸馏水和实现减排,稠油废水将被高倍浓缩,而且废水中同时存在Ca2+,Mg2+和可溶性硅,使得已有的结垢模型不能直接应用.本文在实际测量稠油废水蒸发污垢成分的基础上建立污垢沉积模型,着重分析污垢热阻随浓缩倍数的变化规律,并与试验结果对比,为稠油废水蒸发浓缩污垢的抑制提供理论依据.

1 试验

1.1 稠油废水

试验用的稠油废水来自某油田,是经过初步处理后除硅池的出水,各成分指标如表1.

表1 稠油废水指标Tab.1 Water quality parameters of viscous oil wastewater

由表1 可知,稠油废水中含有大量的Ca2+,SO42-,CO32-,SiO2,HCO3-等.在蒸发浓缩过程中,溶液中部分离子形成过饱和盐,有些形成晶粒,或者聚合成大的颗粒,甚至相互聚沉,产生污垢沉积于蒸发器上,从而降低蒸发器的传热效率,增加能源的消耗,缩短设备的使用年限.

1.2 试验方案

图1是蒸发试验流程示意图,稠油废水采样时已经经过除硅和除油的初步处理,先储于储罐1中,通过开关阀送到蒸发器2中进行蒸发浓缩,并在蒸发过程中维持蒸发器2中的液面基本不变.二次蒸汽在冷凝器7中冷凝并收集,得到蒸馏水8.在废水空间和蒸发器底部均埋有热电偶,试验过程中电脑自动记录废水和蒸发器换热面的温度.试验时持续不断地加入废水但不排出浓缩液,由质量比测得浓缩倍数,直至浓缩至预定的倍数,整个过程持续70h.试验结束时收集污垢.采用扫描电子显微镜(scanning electron microscope,SEM)(型号Quanta 200F)和X射线衍 射 仪(X-ray diffraction,XRD)(型 号 为D/max2550VB3+/PC)来分析污垢的形貌和成分.

图1 试验流程示意Fig.1 Flow of experiment

1.3 污垢热阻测定原理

污垢热阻是根据蒸发器的传热系数在初始状态和某时刻的数值通过式(2)计算而得出,其中传热系数根据式(3)计算[11].

式中:Rf为污垢热阻,m2·K·W-1;Kt为t时刻的传热系数,W·(m2·K)-1;K0为初始时刻传热系数,W·(m2·K)-1;q为热通量,J·m-2;K为传热系数,W·(m2·K)-1;ΔT为加热壁面和稠油废水的温差,K.

试验过程中保持热通量一定,温度采用Pt100热电偶测定.测量点分别设计在稠油废水中和蒸发器的换热壁上,通过计算机自动记录两点温度随时间的变化,最大误差为±(0.1+0.001|T|)K[12].

2 污垢分析

CaCO3是污垢中很常见的物质,属于逆溶解性盐,因此它的饱和浓度随着温度的升高而降低[13].而稠油废水的蒸发浓缩工艺为CaCO3等盐的沉积于加热壁面上创造了条件.图2为污垢的XRD 图,从图中可以看出污垢中含有的成分有碳酸钙盐(如CaCO3)、复盐(如Na2CaSiO4,Ca8Si5O18)和硅酸盐(如Ca2SiO4)等.图3给出了污垢的SEM 图,可以发现,污垢呈现规则的形貌,主要有条状、块状,说明污垢以析晶污垢为主,而不是以微粒污垢为主.污垢绝大部分由类似于点1和点2污垢组成,而类似于点3污垢所占的分数很少.

图2 污垢的X 射线衍射图Fig.2 X-ray diffraction diagram of scale

图3 污垢的扫描电子显微镜图Fig.3 Scanning electron microscope image of scale

表2 是污垢元素的能谱图,表中,w为质量分数,A为原子个数分数.由表2 可知:3 个点都含有Ca,C,O 和Si,质量分数都高于67%,超过污垢质量的2/3.

表2 污垢中各点元素含量Tab.2 Elemental contents of different points of scales

3 污垢模型

废水中的各种离子,如Ca2+,Mg2+,CO32-,SO42-,SiO2等,相互结合形成盐,如下所示[14-15].

随着蒸发时间的延长,废水中的无机离子质量分数随着浓缩倍数的提高而增加,有些盐由于达到过饱和状态而结晶析出,并且相互聚结成较大的颗粒而沉积[16].析晶污垢的特性是污垢形貌比较规则,如条状、块状等,如图3所示,与析晶污垢的特点相吻合,而且污垢坚硬,不容易脱落.析晶污垢的形成过程是:首先溶液中的离子形成低溶解度的盐类分子,然后低溶解度分子相结合形成微小的晶粒,最后大量晶粒在特定部位堆积长大而产生[17],见图4.

图4 析晶污垢示意Fig.4 Scheme of crystallization fouling

离子浓度直接影响析晶过程.蒸发过程中影响污垢沉积的因素有溶液的参数、操作参数、换热器的设计参数和溶液的沸腾状态等[18].但是针对稠油废水蒸发浓缩,这里讨论的主要问题是浓缩倍数的影响,而其他因素的影响效果可以借鉴已有的研究工作.根据稠油废水蒸发浓缩的析晶污垢成分(图3)建立3层析晶污垢的物理模型.

3层污垢的沉积速率方程为[19]

式中:d1为碳酸钙盐(如CaCO3)的污垢净沉积速率,kg·(m2·s)-1;d2为复盐(如Na2CaSiO4,Ca8Si5O18)的污垢净沉积速率,kg·(m2·s)-1;d3为硅酸盐(如Ca2SiO4)的污垢净沉积速率,kg·(m2·s)-1.

析晶污垢沉积速率的方程为[19]

式中:dn为某种物质污垢沉积率,kg·(m2·s)-1;NBF为核态沸腾分数为核态沸腾污垢沉积率,kg·(m2·s)-1;nob为非核态沸腾污垢沉积率,kg·(m2·s)-1.

在沸腾条件下,污垢沉积速率受反应速率控制[20],即

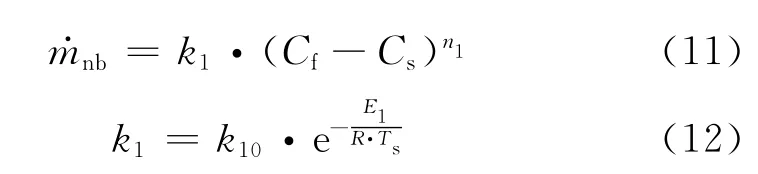

式中:k1为反应常数,m4·(kg·s)-1;Cf为沉积析出物质的界面质量浓度,g·L-1;Cs为沉积析出物质的饱和质量浓度,g·L-1;n1为反应级数;k10为指前因子,m4·(kg·s)-1;E1为活化能,J·mol-1;Ts为壁面温度,K.所以,式(11)可以转换为式(13):

沉积析出物质的界面浓度方程为

式中:γ为浓度倍数关系因子;Cb为沉积析出物质的质量浓度,g·L-1.

非核态沸腾的传质扩散方程为

式中传质扩散系数β为[20]

式中:Re为雷诺数;Sc为施米特准数;D为传质系数;dp为晶粒的直径其中μ为动力黏度,Pa·s;ρ为流体密度,kg·m-3;DD为晶粒的扩散系数,m2·s-1;T*为溶液沸腾温度,K;D0=1.063 3×10-9m2·s-1;T0=355.5K[20].

离子在换热表面反应方程为

式中:k2为反应常数为指前因子,m4·(kg·s)-1,E2为活化能,J·mol-1.所以,非核态沸腾的污垢扩散速率方程为

硅酸盐的沉积速率不同于碳酸盐和复盐,方程为[21-22]

式中:km为硅酸盐的沉积系数,m·s-1;P为硅酸盐的黏附概率;n3为硅酸盐的聚合级数.

沉积析出物质的溶液浓度Cb=f·C0,其中f为浓缩倍数,在试验过程中由送入蒸发器的水的总质量与蒸发器中剩余的水的质量比值来测量;C0为溶液的起始质量浓度,g·L-1;

随着稠油废水浓缩倍数的升高,逐渐有污垢产生并沉积于蒸发器壁上,由图3分析知,构成污垢盐有碳酸钙盐、复盐和硅酸盐.为了使问题简化,计算污垢热阻时将3种盐的污垢层分别予以计算,但是污垢剥蚀采用整体的方法,污垢剥蚀速率方程为[23].

式中:B为线性膨胀系数.式(20)可简化为式(21):

式中:A=83.2·u2.54·(1+B·ΔT)·dp·(ρ2·μ·g)1/3.所以,稠油废水的污垢沉积速率方程为

混合污垢的平均密度ρmix和平均导热系数λmix的方程为[11]

式中:wi为某一种盐形成污垢时的质量占总污垢质量的分数;ρi 为某一种盐形成污垢时的密度,kg·m-3;λi为某一种盐形成污垢时的导热系数,W·(m·K)-1.所以,混合污垢热阻Rf的方程为

模拟计算中污垢沉积的参数见表3.

表3 模拟计算中各参数取值Tab.3 Parameters for simulation

4 模拟结果与讨论

由图5a可知,随着浓缩倍数的增加,3种污垢的热阻逐渐增加.不同污垢成分的热阻在总热阻中占的分数不同,碳酸钙盐、复盐和硅酸盐等污垢热阻占总污垢热阻的分数分别为91.76%,4.54%和3.70%,这些污垢盐也与表2的结果相吻合.图5b是图5a中2条污垢热阻变化的曲线放大,展示出复盐和硅酸盐的污垢热阻随浓缩倍数变化的趋势,即随浓缩倍数的增加而升高,受浓度扩散控制.

从图6中得知,通过建立污垢热阻模型模拟得到的结果与试验值吻合得比较好,说明污垢的沉积速率受稠油废水浓度影响,即浓度扩散控制,也证实所建立的污垢模型的原理是正确的.因为影响污垢热阻的因素较多,加之试验时人为调节废水流量影响实际蒸发浓缩的温度,从而造成试验值波动.计算值略偏低的原因是有些实际因素未考虑进去,例如非结垢性离子析盐(如NaCl等)对换热的影响以及传热面在浓度变化过程中的变化情况等.

图5 不同成分的污垢热阻随浓缩倍数的变化Fig.5 Changes of thermal resistance of different fouling composition with concentration multiple

图6 污垢总热阻随浓缩倍数变化Fig.6 Changes of total thermal resistance of fouling with concentration multiples

5 结论

(1)通过稠油废水浓缩蒸发所得污垢的SEM图的形貌分析发现,蒸发器换热面上的污垢以析晶污垢为主.污垢的能谱图表明污垢中的主要元素是Ca,C,O 和Si.XRD 分析表明污垢的主要成分是碳酸钙盐、复盐和硅酸盐.

(2)在试验基础上建立了稠油废水在蒸发浓缩过程中3层析晶污垢沉积的物理模型,并用于预测稠油废水在蒸发浓缩过程中的污垢沉积速率,计算污垢产生的热阻,与试验值比较,证实了模型与实际状况基本吻合.

(3)计算与测试表明,稠油废水在蒸发浓缩过程中的污垢热阻主要是由碳酸钙盐引起.

[1] Ahmadun R F,Pendashteh A,Abdullah C L,et al.Review of technologies for oil and gas produced water treatment[J].Journal of Hazardous Materials,2009,170:530.

[2] 李清方,刘中良,庞会中,等.基于机械蒸汽压缩蒸发的油田污水脱盐系统及分析[J].化工学报,2011,62(7):1663.LI Qingfang,LIU Zhongliang,PANG Huizhong,et al.Process simulation and analysis of mechanical vapor compression based oilfield waste water desalination systems[J].CIESC Journal,2011,62(7):1663.

[3] 张依,谢加才,毕研斌,等.SAGD 稠油开采余热综合利用途径及装备[J].化工进展,2011,30(增刊):669.ZHANG Yi,XIE Jiacai,BI Yanbin,et al.Waste energy recovery system and equipment design for reducing waste energy in heavy oil extraction with steam assisted gravity drainage(SAGD)process[J].Chemical Industry and Engineering Progress,2011,30(Supplement):669.

[4] 谢加才,胡雨燕,陈德珍.SADG 稠油开采余热回收系统的优化构建[J].化工进展,2010,29(增刊):630.XIE Jiacai,HU Yuyan,CHEN Dezhen.SADG heavy oil extraction waste heat recovery system of the optimization[J].Chemical Industry and Engineering Progress,2010,29(Supplement):630.

[5] Kern Q D,Seaton E R.A theoretical analysis of thermal surfaces fouling[J].British Chemical Engineering,1959,4(5):258.

[6] Bott R T.Fouling of heat exchangers[M].[S.l.]:Elsevier Science &Technology Books,1995.

[7] Helalizadeh A,Steinhagen M H,Jamialahmadi M.Mixed salt crystallisation fouling[J].Chemical Engineering and Processing,2000,39:29.

[8] 徐志明,张仲彬,程浩明.管内CaCO3污垢形成过程的数值模拟[J].工程热物理学报,2009,30(12):2099.XU Zhiming,ZHANG Zhongbin,CHENG Haoming.Numerical simulation CaCO3fouling process in a tube[J].Journal of Engineering Thermophysics,2009,30(12):2099.

[9] Förster M,Augustin W,Bohnet M M.Influence of the adhesion force crystal/heat exchanger surface on fouling mitigation[J].Chemical Engineering and Processing,1999,38:449.

[10] Brahim F,Augustin W,Bohnet M.Numerical simulation of the fouling process[J].International Journal of Thermal Sciences,2003,42:323.

[11] Bohnet M.Fouling of heat transfer surfaces[J].Chemcal Engineering and Technology,1987,10:113.

[12] Kline J S,Mcclintock A F.Describing uncertainties in single 2 sample experiments[J].Mechanical Engineering,1953,75(1):3.

[13] Khan S M,Zubair M S,Budair O M,et al.Fouling resistance model for prediction of CaCO3scaling in AISI 316 tubes[J].Heat and Mass Transfer,1996,32:73.

[14] 叶德霖.硅垢及其阻垢剂[J].工业水处理,1994,14(3):3.YE Delin.Silicon scale and scale inhibitor[J].Industrial Water Treatment,1994,14(3):3.

[15] Rawajfeh E A.Modeling of alkaline scale formation in falling film horizontal-tube multiple-effect distillers[J].Desalination,2007,205:124.

[16] Rawajfeh E A,Garalleh A M, Mazaideh A G,et al.Understanding CaCO3-Mg(OH)2scale formation a semiempirical MINDO-forces study of CO2-H2O system [J].Chemical Engineering Communications,2008,195:998.

[17] 舒福昌,余维初,梅平,等.宝浪油田注水结垢趋势预测及试验验证[J].江汉石油学院学报,2000,22(3):87.SHU Fuchang,YU Weichu,MEI Ping,et al.Prediction and experimental verification of scaling tendency in injection water in Baolang Oil Field[J].Journal of Jianghan Petroleum Institute,2000,22(3):87.

[18] 曹生现.冷却水污垢对策评价与预测方法及装置研究[D].保定:华北电力大学,2009.CAO Shengxian.A study on method and device of the cooling water fouling countermeasures evaluating and predicting[D].Baoding:North China Electric Power University,2009.

[19] Peyghambarzadeh M S,Vatani A,Jamialahmadi M.Application of asymptotic model for the prediction of fouling rate of calcium sulfate under subcooled flow boiling[J].Applied Thermal Engineering,2012,39:105.

[20] Najibi H S,Steinhagen M H,Jamialahmadi M.Calcium sulphate scale formation during subcooled flow boiling[J].Chemical Engineering Science,1997,52(8):1265.

[21] Yua H,Sheikholeslami R,Doherty W O S.Mechanisms,thermodynamics and kinetics of composite fouling of calcium oxalate and amorphous silica in sugar mill evaporators—apreliminary study[J].Chemical Engineering Science,2002,57:1969.

[22] Icopini G A,Brantley S,Heaney J P.Kinetics of silica oligomerization and nanocolloid formation as a function of pH and ionic strength at 25°C[J].GeochimicaetCosmochimicaActa,2005,69(2):293.

[23] Brahim F,Augustin W,Bohnet M.Numerical simulation of the fouling process[J].International Journal of Thermal Sciences,2003,42:323.

[24] 程浩明.CaCO3污垢生长过程的数值模拟[D].吉林:东北电力大学,2009.CHENG Haoming.Numerical simulation of the CaCO3fouling process[D].Changchun:Northeast Dianli University,2009.

[25] Najibi H S.Heat transfer and heat transfer fouling during subcooled flow boiling for electrolyte solutions[D].London:The University of Surrey,1997.