控制臂模锻成形工艺优化设计

2014-11-29王淮欣

王淮欣

控制臂模锻成形工艺优化设计

王淮欣

(河南省黄泛区农场 河南西华 466632)

控制臂现阶段成形工艺多、生产效率低、劳动强度大,并且材料的利用率低于50%。通过对控制臂三维几何模型的建立,采用辊锻制坯工艺,结合控制臂的形状特点,合理的设计弯曲模。利用有限元数值模拟软件DEFORM-3D对模锻成形过程进行数值模拟,对终锻模进行了优化,提出了带阻力墙终锻模,通过数值模拟分析得出合格的锻件,并且材料利用率提高至70%。

控制臂 开式模锻 阻力墙 数值模拟

控制臂作为汽车悬架系统的导向和传力元件,将作用在车轮上的各种力传递给车身,同时保证车轮按一定轨迹运动,因此控制臂应有足够的刚度、强度和使用寿命。而在实际开式模锻生产过程中出现两个主要的问题:一是零件容易出现裂纹,导致零件报废;二是材料的利用率太低,低于50%[1-3]。因此研究既能大批量生产又能降低生产成本、提高成形质量、材料利用率和生产效率的成形工艺是十分必要的,如图1所示。

通过对控制臂弯曲和开式模锻成形过程分别进行了数值分析,分析成形过程金属流动情况,对终锻模进行了优化,提出了带阻力墙终锻模的方案并对其成形过程进行了分析。

图1 控制臂零件

1 汽车控制臂成形工艺设计

通过对控制臂结构分析制订生产工艺流程为:下料-加热-辊锻制坯-弯曲-模锻-锻件质量检测。按变形情况不同,弯曲分为自由弯曲式和夹紧弯曲式[4];根据铝合金锻件的弯曲特点来设计弯曲型腔;根据计算的毛坯截面图[5,6]来选取合适的坯料,对弯曲、终锻过程进行相应的数值模拟,对终锻成形过程进行分析。

2 有限元模型

在控制臂模锻成形过程中,弹性变形部分远小于塑性变形部分,因此可以忽略弹性变形来建立刚-塑性材料模型[7]。模具材料定义为刚性体,工件材料选取ALUMINUM-6061,坯料与模具的摩擦方式为剪切摩擦,摩擦因子定义为0.4。因铝合金控制臂尺寸大、形状复杂和模拟周期长,为了节省模拟时间,采用40 000个四面体网格对坯料进行了划分。

3 普通终锻模的模拟分析结果

根据锻件的三维模型建立简易的终锻型腔的三维模型(如图2所示),针对零件自身及中间弯曲部分在圆柱形有一枝芽的特点,将枝芽与臂的垂直拐角处设置成飞边槽的桥部来增大金属流向仓部的阻力,增加摩擦力以促使金属流向圆柱形枝芽,模锻成形后对其进行切边处理。

图2 终锻模具

从图3所示的速度场分布可知,当材料利用率为50%时,采用常规飞边槽的终锻模进行终锻成形,圆柱形枝芽部分并没有充满并出现了折叠现象。锻件成形终了阶段,圆柱形枝芽部分坯料流向混乱,存在速度方向相交现象,极易产生缺陷。综上可知,采用常规的飞边槽时材料充型能力较差,需对终锻模具型腔进行改进。

图3 速度场分布图

4 采用阻力墙的模拟分析结果

4.1 阻力墙结构设计

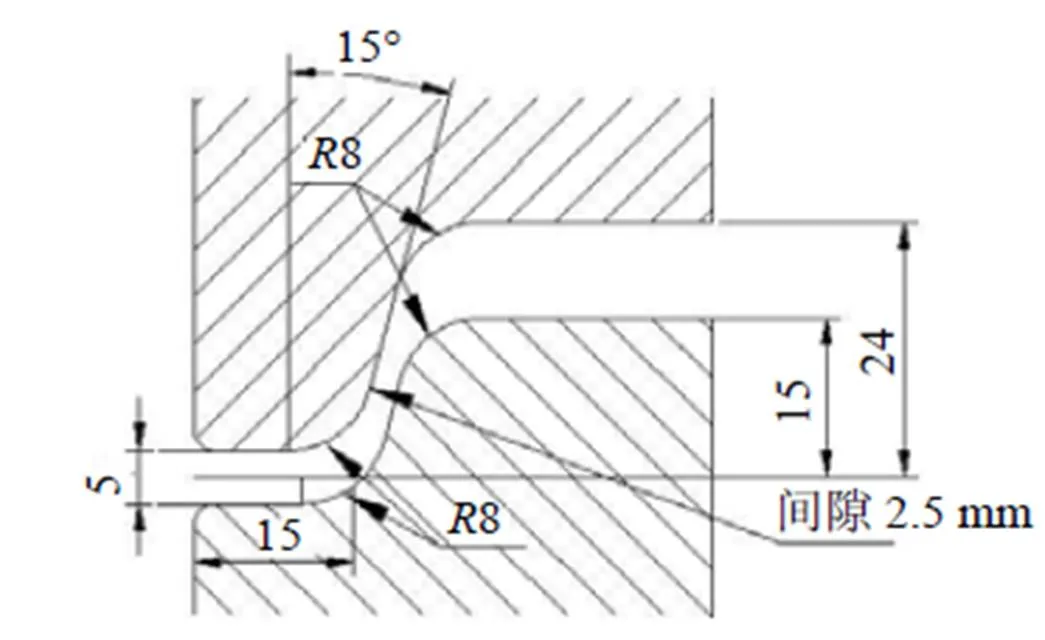

从前面的模拟结果可以看出,如果将坯料各部分的直径减小,材料利用率提高到70%时,如采用常规的飞边槽,圆柱形枝芽较难充填。为了提高材料的充填性能,提高材料的利用率,在模具型腔的难充填部分设计阻力墙,图4所示为阻力墙相关参数。

图4 阻力墙结构图

4.2 成形过程数值模拟与分析

当材料利用率为70%时采用弯曲型腔,弯曲后的坯料形状如图5所示,在此基础上,通过将中间部分拍平,以便在模锻过程中的定位及成形开始阶段与模具的平面接触。

(a)弯曲后坯料 (b)平压后坯料

从图6所示的速度分布可知,终锻阶段完成后,锻件各个部分充填较好,内部没有折叠现象的产生,速度方向较均匀,并未出现坯料流动交汇现象。锻件本体等效应力比较均匀,而等效应力最大值出现在阻力墙桥部,如图7所示。

当型腔中间部分已基本充填完好时,金属处在三向压应力的状态,而此时部分金属流向阻力墙的桥部,因为桥部的摩擦阻力的大小为2s(设摩擦力达到最大值,等于s)。桥部宽度越大,则所受到的摩擦阻力就越大,加剧了流动金属与静止金属之间的剪应力,则此时的拉应力相对较大。随着模具的不断下行,型腔不断地充填,自由表面不断地减小,最大压应力值不断地增加,而最大拉应力值在不断地减小。当桥部充填满足,由于阻力墙的阻碍作用,桥部金属处于三向压应力作用,型腔未充满部分因自由表面的存在,等效应力较阻力墙桥部小。

由图8所示的等效应变可知,锻件本体等效应变值较均匀,可以获得较均匀的组织性能。

图6 锻件图

图7 等效应力

图8 等效应变

5 结语

(1)通过对控制臂结构的分析,合理的设计了成形工艺生产流程。

(2)对常规飞边槽的终锻模进行终锻成形模拟,分析了出现的缺陷并指出了易形成折叠区。

(3)对终锻模进行了优化。设计了阻力墙,使材料利用率提高至70%,获得合格的锻件。

[1] R.Kopp.Some Current Development Trends in Metal Forging Technology[J].Journal of Material Processing Technology.1996(6):1-10.

[2] 周杰,王泽文,徐戊矫.汽车铝合金转向节臂锻造成形过程的数值模拟和实验研究[J].热加工工艺,2010,39(3):85-87.

[3] 冯海林,冯海林.铝合金控制臂锻件锻造工艺和模具设计[J].热加工工艺,2009,38(9):133-134.

[4] 中国机械工程学会塑性工程学会.锻压手册[M].北京:机械工业出版社,2008.

[5] 傅沛福.辊锻理论与工艺[M].长春:吉林人民出版社,1982.

[6] 张承鉴.辊锻技术[M].北京:机械工业出版社,1990.

[7] 孟冠军,屈新怀,丁必荣,等.基于预锻成形腔的直齿圆柱齿轮冷挤压数值模拟分析[J].工程图学学报,2009(2):86-90.