中小机电设备企业PDM系统研究

2014-11-29徐克林

王 斌 徐克林

中小机电设备企业PDM系统研究

王 斌 徐克林

(同济大学 机械与能源工程学院工业工程所 上海 200092)

企业产品开发信息集成平台PDM系统对企业信息集成有着关键性的意义。针对中小机电设备的企业自身以及机电设备产品的特殊性要求,运用系统分析和基于工业过程的流程优化等工业工程分析方法,对PDM进行了专项分析和设计,对产品数据进行重新分类、整理关联,以便实现统一配置产品机型、管理文档和优化工序工艺设计,从而实现缩短研发和转产周期,提升生产效率和提高产品数据维护的稳定性以及满足较短的变更需求。

关键词 PDM 机电设备企业 系统分析方法 流程分析法 企业信息集成

在企业的信息集成过程中,产品数据管理系统(Product Data Management)可以被视作是一个基本的集成框架,围绕产品进行与产品相关的各类软件和数据分析。而CAD、CAM、CAPP、MRP、3D、2D文档、原料和材料信息等,作为对象被分别集成和涵盖了进来。软件可以通过应用接口和封装等方式完成集成,而产品数据则通过PDM系统直接录入和维护。通过这种方式,使得分布在不同地域和归属于不同业务单元的部门能够同时分享关于产品的各种信息,工作在同一个高度集成、协作和共享的信息平台上。一个完善、高效的PDM系统对于提高企业信息交互效率、缩短产品开发和投放市场的周期有着极为重要的意义。

由于中小机电设备企业受到企业规模和行业特性的限制,要想生产出优质的产品并牢固地占领市场就必须缩短产品开发和生产周期、提高更新换代速率。但机电设备结构复杂、技术密集程度高、加工层次多、零件品种多及规格杂等特点又限制了缩短周期和加快更新的实现。况且该类型企业多以民营和私营为主,企业规模和投资有限,大多数仍然沿用传统的管理模式和独立的数据存储,信息既没有充分集成,产品数据也无法实现在各部共享。即便有些企业采用了PDM系统进行管理,但产品的复杂性和高额的管理成本也阻碍了PDM系统的充分使用和与其他管理系统的接驳。

通过分析机电设备企业的特性以及产品零件属性,结合企业配置情况和生产流程,实际建立产品基本数据库。通过PDM系统的整合,重新整理产品设计、生产、数据维护和工程变更等工作流程,从而优化了管理流程,完善了产品生命周期管理,达到提升企业核心竞争力的目的。

1 现行PDM系统分析

机电设备企业基本属于离散制造型企业,多以生产专用设备为主,定制化程度较高。产品的多样化、零部件类型的不同以及工程变更频繁给设计人员数据维护和生产计划人员安排生产造成了一定的难度,且产品非标程度高,对设计者和生产人员的经验依赖性较强。

企业产品开发平台种类多样,多见于Solid-Works、CAXA、Auto-CAD、Pro-E、UG和Catia。企业多数没有自己的服务器,以企业内局域网搭建信息交互网络架构。企业对PDM资金的投入也有限。基于以上各种原因,PDM系统很难与开发软件集成,更难与ERP系统或者其他管理系统集成。大多数均只能实现面向图文档的管理。

1.1 企业信息关联和系统的业务流程分析

产品专用性强且生命周期较短,多数机电设备企业无法建立完善的企业信息集成,企业内部信息流转多以独立数据的方式存在。对于没有系统支持或仅限于PDM支持的企业来说,内部信息的关联基本只能通过围绕订单和计划需求来进行。依据订单和计划需求的详情,设计部门匹配相应的零件明细物料清单(BOM),提交计划、采购、生产等各部门,并由计划部门拆分,统一调配到各个职责部门,生成相应的采购和生产任务清单,从而避免了过多的工程变更对生产效率所造成的影响。部分企业拥有相对稳定的产品,则通过提交生产计划和工程变更需求到采购和生产部门来完成生产任务和实现信息流转。

通过分析管理模块的U/C 矩阵,可以发现各业务流程之间数据的使用情况和不同模块间的数据交互情况。进而从信息关联和业务流程的角度,更加强调了前期技术准备对于后步生产执行有着效率是否高效、数据是否可以直接被利用的重要意义,如图1所示。

图1 管理模块的U/C矩阵

1.2 PDM产品结构树

机电设备产品零件类型相对固定,主要可以分为机械加工零件、机械标准件、气动零部件、电气组件。因此很多PDM系统便直接将PDM结构框架定义为三或四个层级,即产品层、组件层、零件层和材料层。再通过零部件进行关联,就建立了PDM系统中的产品结构树,如图2所示。

图2 传统PDM零件分层

在实际操作过程中,还可能会对有分件的零件层进行细分。用于存放一级部件所需要的非标、通用、外制的零部件以及外购的元器件,且把一些外购的用于成品总装阶段的标准件打包放入一个总成之中,如“电气总成”,这样更便于集中管理。尤其是针对不同成品时,一级BOM就相对简单,只需修改电气总成中的个别配置就可以了。

现行的PDM系统很少会考虑计划或调度人员在编译生产计划时面对的成百上千种零件。多数PDM系统仅仅提供的是产品零件的基本属性和BOM ,只有在ERP层级的系统才会考虑实际生产的需求和操作性。但大多数ERP也是依据工单下放加工或是采购任务,没有考虑产品的特性和同一类型加工零件的批处理需求。

2 PDM系统需求和数据分析

2.1 PDM系统需求

通常来说,基本的PDM常分为三个层次,即面向CAD为中心的图文档管理、以配置为中心的产品结构管理和工作流程管理。

PDM首先应满足CAD数据录入、编辑和维护的需求,要使其成为企业准确、稳定的产品数据来源。目前很多机电设备企业受制于信息化集成的缺失,绝大多数的产品数据或者以电子数据的方式存放在个人电脑中,或者用纸质文档的方式流转于工厂的各个生产部门中。查询速度慢而且方式单一,文档的状态以及版本无法有效控制,从而影响了图纸的发放、共享和合理利用。而机电设备又不同于其它通用设备或产品,有着更新需求频繁、产品生命周期较短及零件数据庞杂等特点,同时还需要保留完善的历史数据,以满足设备的售后和后期的维护需求。这就意味着机电设备的PDM产品数据应该既能够满足时时查找、更新、替换等需求,又能够充分地保留历史数据,且能够适应不同的开发系统,从而保证该系统在不同企业中的通用性。

PDM系统不能作为信息孤岛存在于企业的信息集成建设中,与其他CAPP、CAM系统的集成以及面向工业过程和流程优化的考虑,也是PDM系统需求的重要来源。在实际设计和生产过程中,往往系列化产品的零件有着相互借用的关系,在原来的零件基础上加以调整和修改就变成了目前所需的零件。如果仅仅是零件CAD文档的借用,则意味着依然还需要重新编译工艺文件,所以考虑将产品的工艺信息数据维护在PDM系统中,使工艺信息管理作为PDM的组成部分,借用零件的同时也借用了工艺数据,加快了零件投入生产的效率。中小企业规模受限、信息集成化程度低,往往一个部门要承担多种职能责任,且没有完善的信息系统扶持以及统一的计划管理,这样就会导致生产数据在各个部门流转的过程中经常出现滞后、混淆、不准确等各种问题。所以PDM的输出数据流向应准确的流向各职能部门并排除干扰因素,为使用者提供一个清晰的、可靠的可以迅速转变为工作任务的数据来源。

2.2 数据分析

2.2.1 PDM系统数据分析

机电设备产品虽然零件庞杂、种类繁多,但也并不是完全没有规律可循,PDM系统数据分析包括:

(1)设备功能结构相对固定。

(2)组成设备的零件类型相对固定。

(3)大量使用标准零部件。

(4)加工零件的工序较短,工艺数据较为简单。

相对应的就是:

(1)产品数据可以建立功能组件模块,用功能来定义各个模块。不仅有利于产品BOM的创建,也有利于产品设计历史数据的积累和传承。

(2)建立工序和工艺信息数据库,通过工艺来对零件进行再次分类。这不仅有利于工序工艺的生产安排,同时也为CAPP 集成创造条件、提供数据,并成为CAPP基础和历史数据,协助生产工序和工艺安排。

(3)建立完整的标准零件数据库,在设计调用生成BOM的同时,就可以实现与SCM(供应链管理)系统无缝衔接,并从实际生产零件清单中剔除,减少零件数据的混淆。

(4)由于零件工序较短,工艺相对简单,使得设计人员在对零件按工艺类型进行分类后,依据以往经验就可以制定出零件的基本工艺和工序。将零件的工艺和工序信息作为PDM系统的基础数据内容,在维护零件的同时实现了维护基础工艺和工序的作用,也为CAPP提供了基础数据。在生产准备阶段再对特殊工艺和现状无法满足的工艺和工序进行调整就可以了。这样就可以大幅地提升零件生产的准备周期,减轻工艺工程师的工作负担。

2.2.2 PDM系统的适用性

既然是面向中小机电设备企业的PDM系统,那么该系统应该具有以下适用性:

(1)兼容多种开发平台。

(2)适用于多数企业的网络架构。

(3)操作简便,易于上手。

(4)能融合不同类型的工作流程管理。

(5)适用和维护成本低廉。

(6)运转高效,对产品变化不敏感。

2.2.3 零件按流程走向分类

1)任务订单流程

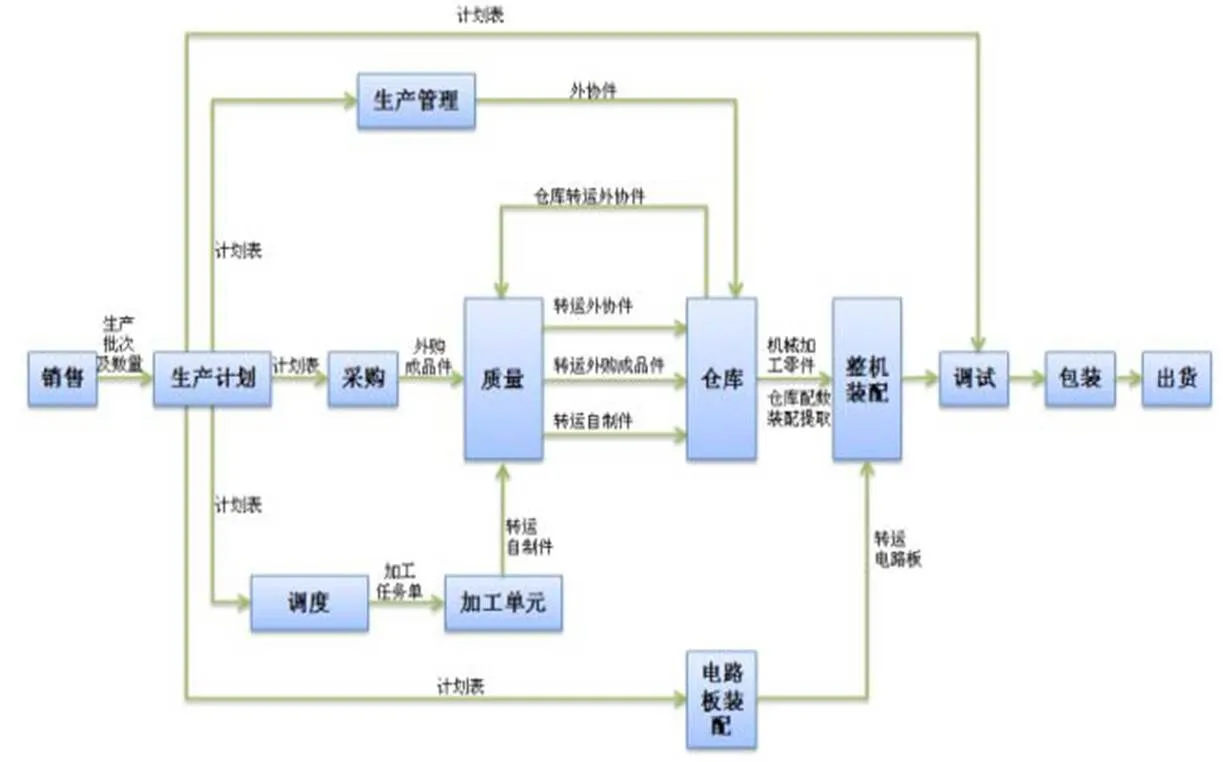

机电设备企业基本都是采用订单生产的计划模式,如图3所示。

图3 机电企业生产流程框图

2)零件按流程走向再分类

依据零件的来源以及工艺类型,将其细分作为零件的基础属性存储于PDM系统中,成为PDM系统数据的一部分,如图4所示。

图4 零件按流程走向分类

在PDM系统输出数据的时候,这些零件就以批量数据的形式直接流向下一级部门进行处理,从而减少了SCM、CAPP的处理数据,也避免了需求数据在传输过程中的混淆。

2.2.4 PDM数据管理

在PDM系统中建立按来源和工艺类型划分的基础零件库,凭借以往经验性数据和生产实际工艺要求完善该零件库的信息,由设计部门不定期的接受生产最新反馈,更新和维护零件库中现行生产的产品数据。销售部门接收订单,如果是常规产品,则不通过设计部门就可以从PDM中直接提取基础的生产数据。如若有特殊选型和定制要求,则由设计部门重新配置有变动的部别BOM,并可通过项目号或订单批次予以标识,从而将其与常规产品区分。由于图纸在生产现场流转,当设计部门提出工程变更需求时,应在提交工程变更通知和更新图纸给生产部门的同时,完成PDM系统内零件的版本升级和BOM更新工作,如图5所示。

图5 零件分类管理框图

3 面向工业过程和流程优化的PDM设计

3.1 原系统的问题

综合以上分析,可以将原PDM系统的问题整理如下:

(1)系统偏重与CAD的集成,忽视了生产和制造环节在产品层的需求。

(2)系统结构层级简单,偏重产品结构树建立。

(3)工程变更操作复杂,时效性差。

(4)输出信息庞杂,操作者需要二次筛选。

(5)没有考虑工艺信息维护。

(6)操作复杂,用户和企业针对性差。

3.2 新系统的目标

(1)可以偏轻与CAD集成,但是需要重视零件基础信息的维护,譬如2D、3D文档、材料属性等。

(2)在基础结构层上依据零件的加工和生产特性进行细分,为完善生产工艺和加快制造准备流程提供便利。

(3)简化工程变更操作,区分变更类型,特殊变更只针对于本批次订单的,直接提交生产,普通变更由设计部门自行维护。

(4)提前筛选信息(PDM输出数据时只提供作业单元需求的信息)。

(5)添加基础的工艺信息,为CAPP信息输入或生产安排提供基础生产信息。

(6)简化操作,针对机电设备企业产品特性提前处理PDM数据,从而实现同一工艺的零件批量处理,减少计划和调度人员的作业量。

3.3 新系统的逻辑模式

基于原PDM系统逻辑模式,设计部门依据订单需求,判定是否需要设计更改。如果需要,则在完成设计变更后存档零件设计数据,并变更从基础零件库中筛选出所需的零件,配置更新设计产品BOM并存档;如果不需要设计更改,则直接调用现有产品BOM和零件图纸数据等。由于新系统添加了基础工艺数据,并对零件进行了重新细分,则在已存档的数据中添加了新的输出通道。设计部门在提交或是使用部门在提取产品数据时可直接进入这条按相似工艺和类别区分的零件数据通道,完成数据转移。

此外,新系统在文档管理中,各文档通过主键(零件号或编号)关联,对不同区域的文档管理设置相应的读取和修改权限,并对历史数据进行归档和保存。各区域文档之间既保持相对独立,又保证高效关联,为创建和数据维护,提供了清晰、通畅的逻辑框架。

4 网路搭建

目前中小企业的网络配置水平依然普遍较低,多数仅能集中在文档共享和打印共享的层面。虽然已经意识到数据库以及流程的网络构建的必要性,但专业技术人员的欠缺、投入资金的限制和后期维护的保障都成为了向更高层面进行网络构建的限制因素。

基于目前中小企业网络配置的现状,还是将PDM系统构建在局域内网的基础上。因为局域内网不仅访问速度快,数据交换效率高,而且相对稳定和易于维护,如图6所示。

图6 中小企业局域内网拓扑图

5 某机电设备企业PDM实施方案举例

某企业PDM的数据库设计如图7所示。

图7 某企业PDM的数据库设计框图

该机电设备企业规模中等,主要生产系列型机电设备。产品中零件的沿用性较高,且设备功能结构明确,企业也拥有完整的销售、设计、采购、加工、售后等组成部门。但产品为迎合快速发展的市场,设备交货期受市场需求被进一步压缩,行业中该种机电设备产品的生命周期短,一般只有1年半左右。产品零件庞杂,来源广泛,仅机械组装零件单台设备就有2 000余种,且设备选型丰富、客户需求多样,给生产加工提出了不小的难题。

企业没有完整的PDM和ERP系统,生产和设计部门沿用传统纸质工作流程,效率低下,容易出错。考虑到使用现成的PDM和ERP系统在短期内实现信息系统的大面积集成很可能会影响到设计和生产进度。特依据现有的设计和生产模式,建立了一套基于Access数据库软件通过使用SQL和VBA语言编程实现的PDM系统。

6 结语

以上提出了一种针对中小型机电设备企业和产品特性的PDM实现方法。通过对基础零件数据按来源和工艺细分,并添加基础工艺数据,实现了PDM输出数据的精确指向性,减少了数据混淆,直接流向采购和生产单元,从而加快了采购和产品的制造周期,简化了工作流程,降低了作业负荷,最终提升企业以及产品的市场竞争力。

[1] Stark ,John.Production lifecycle management[J].21stcentury paradigm for product realization, 2008(6):309-436.

[2] 刘建准.基于工业工程的企业ERP系统分析方法研究 [J].中国管理信息化,2010(7):61-64.

[3] 韩顺武,吴鸣宇,罗玉福.以汽车零部件为核心的PDM研究[J].机械工程与自动化,2010(3):88-89.

[4] 孙玉国,孔庆华.汽车零件PDM系统信息建模iMan实现[J].机械设计与制造,2006(7):139-140.

[5] 张华.基于PDM的工艺管理技术研究与实践[D].武 汉:华中科技大学硕士学位论文,2006.

[6] 薛建洪,刘艳斌.基于PDM的CAPP工时定额系统的研究和开发[J].管理技术,2008(11):106-109.

[7] 阮景奎,宫爱红,李伟.基于产品结构树的汽车零部件 工艺信息管理系统[J].组合机床与自动化加工技术,2004(8):96-97.

[8] 乔生红.基于PDM的CAX系统集成探讨[J].山东机械,2004(5):58-61.

[9] 史英明,葛萍,蔡志武.PDM实施方法研究[J].计算机与现代化,2007(7):27-31.

[10] 胡理冰.面向中小企业的PDM系统的设计与实现[J].福建电脑,2011(3):107-109.

[11] 祁辉,刘卫,郭昊,等.基于PDM系统的中小企业CAPP系统研究与实现[J].工艺与检测,2008(3):111-113.