金属结合剂金刚石砂轮ELID磨削GSO材料

2014-11-29李雪飞

李雪飞 张 阗

金属结合剂金刚石砂轮ELID磨削GSO材料

李雪飞1张 阗2

(1.河南科技大学 河南洛阳 471003;2.洛阳轴承研究所有限公司 河南洛阳 471039)

GSO是含铈的硅酸钆(Gd2sio5)单晶体物质,已广泛应用于如X射线检查仪等医疗诊断仪器中。但由于其较差的机加工性及难以高效率、高精度的批量加工,限制了硅酸钆材料的应用范围。根据目前脆性材料的技术在线电解修整(ELID)磨削已日臻成熟,并且可高效率的获得良好的工件表面质量,介绍了采用#4000和#8000砂轮对GSO工件进行ELID镜面磨削的试验,为研究ELID磨削材料的磨削性能提供参考。

ELID磨削 GSO 镜面磨削

由于GSO材料的原子核能够发出高精度探测波如射线,作为检波器已广泛应用在医疗诊断上,并逐渐应用在地下侦测等领域。但必须加工成所需的形状并磨削到一定的表面粗糙度才能连接到光电倍增管上使用。这种物质的各向异性使得高效、高精度的加工十分困难。为了解决这个问题,研究人员曾采用某种化学反应的方法实现对GSO材料进行高精度的磨削,但这种方法涉及诸如工作环境,加工效率,废液处理等诸多问题,难以实际使用。因此急需探索一种高效率、高精度的加工GSO材料的更有效的磨削方法。通过采用金属结合剂金刚石砂轮在线电解修整(ELID)磨削GSO材料,采用不同粒度金刚石砂轮ELID镜面磨削GSO工件及GSO薄板的进行了试验研究,并对磨削效果进行了分析。

1 ELID磨削原理

ELID磨削装置如图1所示。可导电的金属结合剂砂轮与电源的正极相连,电源的负极与一固定的铜电极相连,和砂轮之间留有0.1~0.3 mm的间隙。磨削过程中,通过对磨削液电解后在磨削液和固定电极之间产生一定的电流来修整砂轮。

图1 ELID磨削装置

1.1 试验系统的构成

1)磨床。高精度磨床,工件主轴及砂轮主轴均采用高精度空气轴承,最小进给分辨率0.1 μm。

2)砂轮。直径为155 mm,厚度为3 mm,粒度分别是#400、#1200、#4000、#8000的四种金属结合剂的金刚石杯式砂轮。

3)电源装置。频直流脉冲发生器作为ELID修整电源。

4)磨削液。试验采用的电解冷却液经1:50稀释,冷却液流量为20~30 L/min。

5)工件。工件是一块20 mm×20 mm×5 mm的长方形GSO板。

6)测量装置。磨削工件采用扫描电子显微镜,粗糙度仪、激光干涉仪、视频显微镜测量。

1.2 试验步骤

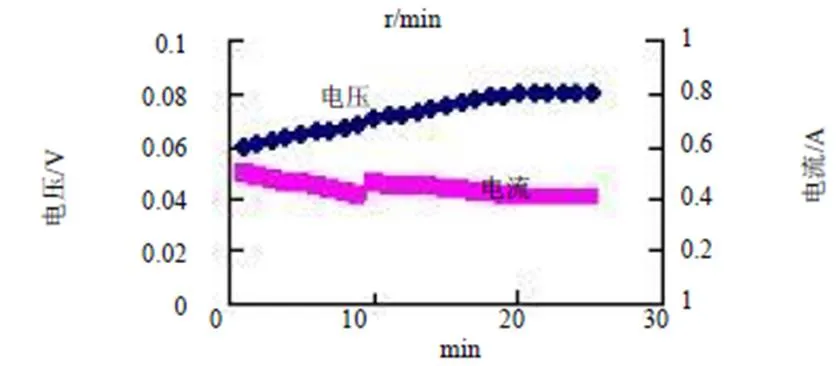

新砂轮先经高强度脉冲ELID修形,砂轮修形后就可用来磨削GSO工件。通过磨削试验获得加工表面质量(表面粗糙度、表面特性、金属去除率)和磨粒尺寸的关系。然后尝试对薄型GSO工件表面进行镜面磨削,试验砂轮的转速2 000 r/min,工件的转速300 r/min,修整速度1 μm/min,初始修磨电源参数如图2所示。

图2 初始修磨电源参数

1.3 电解修整砂轮的特性

砂轮在磨削一段时间后变钝,需要修整以保证砂轮的磨削性能。开始时,电流随时间非线性的减小,电压增加。经过20 min之后,电流和电压趋于稳定。金属粘结剂砂轮由于电解作用产生了氧化反应,在砂轮表面逐渐形成一层不导电的氧化物质,导致电流减弱,减小了砂轮表面的导电性能。经过对砂轮进行修整之后,砂轮的颜色从银白色逐渐变成深紫色,从而进一步证实了砂轮表面有氧化现象。

1.4 磨削特点磨削特点

1.4.1 磨粒尺寸和表面粗糙度的关系

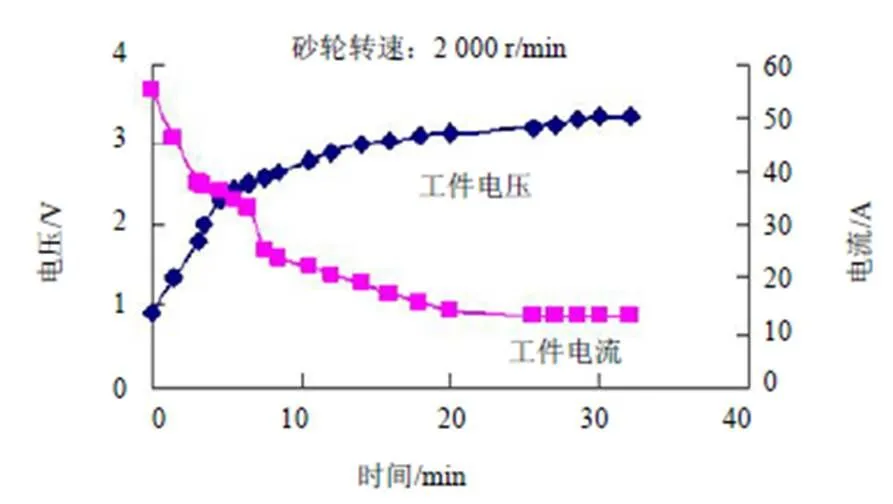

随着磨粒尺寸的减小,工件表面粗糙度得到了改善。用#8000的砂轮能得到a1.2 nm 和y9.0 nm的表面粗糙度。磨粒尺寸从#1200降到#2000时,金属去除率减小。图3所示显示了用#8000的砂轮进行磨削时的电压和电流。可见在磨削过程中,电压和电流没有明显的变化,说明整个磨削过程都很稳定。磨粒的磨削效果如图4所示。

图3 磨削电压、电流

图4 各种尺寸磨粒的磨削效果

1.4.2 磨粒尺寸、磨削表面特性、金属去除率之间的关系

用不同磨粒砂轮磨削GSO工件表面会得到不同的表面粗糙度。用#400砂轮磨削的工件表面有裂纹,说明这种加工方法属于脆性磨削模式;用#1200砂轮磨削的表面非常粗糙(表现了有一定的脆性和柔性);用#2000的砂轮磨削的表面比用#1200的砂轮磨削的工件表面相对非常光滑,有很轻微的脆性损坏,说明其已由脆性加工转化为柔性加工。而用#4000和#8000加工的工件表面没有一点脆裂,非常光滑。说明使用#4000以上更细磨粒的金属结合剂金刚石砂轮,采用ELID技术可以实现GSO材料的柔性磨削。

1.5 ELID磨削的稳定性

通过对扫描电子显微镜得到的工件表面不同的表面粗糙度的显微图分析可知,用比#4000更细的砂轮磨削GSO工件可得到较好的表面质量。为了证明对GSO材料进行镜面磨削是否可行,因此研究了这种磨削方法的稳定性(磨削效率和磨削结果的关系)。图5所示表示了磨削效率和工件表面粗糙度及平面度的关系。用标准尺寸的砂轮可实现柔性磨削,磨削10次后工件表面粗糙度和形状的精度没有明显的变化,这说明已达到了磨削的稳定性,证实了GSO材料具有稳定的ELID磨削性能,在磨削的整个过程中没有出现异常的电解电流和产生异常的磨具轴向抗力。

图5 磨削效率和表面粗糙度及平面的关系

1.6 磨削GSO薄片试验

使用#8000的砂轮采用ELID技术可对GSO工件进行镜面磨削。磨削100 μm厚的 GSO薄片时采用#400和#1200的砂轮对GSO工件进行粗磨和精磨,再用#8000砂轮进行细磨。试验结果证明,用这种方法完全可对GSO薄片进行镜面磨削,无破碎及裂纹,并能使工件表面获得粗糙度为y10.5 nm的表面质量。然而这种薄片工件很容易在很小的压力下沿片层方向断裂,所以在加工这类零件时一定要考虑片层的方向。

2 结语

研究了用不同粒度的金属结合剂金刚石砂轮采用ELID技术磨削GSO工件表面的加工精度和加工效率。试验结果表明:(1)磨削表面的质量随所使用的砂轮磨粒尺寸的减小而改善。使用#8000的砂轮磨削可获得y9.0 nm的高精度仅有100 μm表面粗糙度。(2)通过对磨削表面的显微图分析可知使用#4000以上或粒度更细的砂轮基本可实现柔性磨削,而且磨削过程稳定。(3)可实现厚度的薄型工件镜面磨削,并得到稳定、良好的磨削表面。对于ELID磨削表面质量与GSO材料特性的关系还需要进行进一步的研究。

[1] 郑善良.磨削基础[M].上海:上海科技出版社,1988.

[2] 段杨泽.机械工业自动化[M].北京:机械工业出版社,1983.

[3] 杨叔子.控制工程基础[M].北京:机械工业出版社,1986.