精密数控内圆复合磨床结构动态特性分析*

2014-11-29徐国志宫振鹏高福海

田 军 徐国志 宫振鹏 高福海

精密数控内圆复合磨床结构动态特性分析*

田 军1徐国志2宫振鹏3高福海3

(1.无锡机床股份有限公司 江苏无锡 214161; 2.无锡灵山机械有限公司 江苏无锡 214161;3.东南大学 机械工程学院 南京 211189)

数控内圆复合磨床因其高精度、高效率而广泛用于轴类零件的精加工阶段,其结构动态特性关系到工件的加工质量,所以在磨床设计阶段运用有限元方法对其展开动态特性分析与改进设计显得十分重要。针对用于加工大尺寸的机床主轴零件的WX-2015精密数控内圆复合磨床展开结构动态特性分析与改进设计:1)利用Pro/E软件和ANSYS软件建立磨床的有限元模型,基于赫兹接触理论计算带滚珠丝杠的滚动直线导轨结合部的刚度,并将其施加到磨床的有限元模型中。2)对整机进行模态分析与谐响应分析,并展开滚珠丝杠与滚动直线导轨选型与安装方式对磨床动态特性影响的讨论。

内圆复合磨床 结构动态分析 有限元法

研究的精密数控内圆复合磨床(WX-2015)主要用于加工大尺寸的机床主轴零件,可在一次装夹中完成主轴零件的莫氏内锥孔、前端圆柱面、端面和深孔的加工。因其高的加工精度及高的磨削速度要求磨床结构必须具有更加合理的结构和优良的动态特性,因此在设计阶段展开结构动态特性分析显得十分重要。

借助ANSYS软件建立内圆复合磨床的有限元模型,并考虑带滚珠丝杠的直线导轨结合部参数对整机动态特性的影响,对整机展开模态分析与谐响应分析。根据分析结果判断整机中结构的薄弱环节,并讨论滚珠丝杠与直线导轨的选型及安装方式的改变对整机动态特性的影响。

1 建模与动态特性分析

1.1 磨床CAD/CAE建模

WX-2015内圆复合磨床结构如图1所示。

WX-2015内圆复合磨床主要由主床身、左床身、后床身、龙门架、转台、主轴箱、中心架、工作台、进给系统(轴、轴、轴)和内外圆磨削主轴及磨头座组成。

采用solid45单元自由网格划分法,配合面上的小的台阶面是不可以忽略的。因为其直接关系到配合面的面积,最终反映到结构配合面的刚度,影响模态分析的结果,有限元模型如图2所示。

图1 精密内圆复合磨床结构图

图2 精密内圆复合磨床有限元模型

为了建立准确的有限元模型,必须考虑结合面的影响,首先是确定磨床结合面的相关参数。此复合磨床中有两类结合面,一种是固定结合面,另一种是运动结合面。固定结合面刚度远大于运动结合面,所以主要考虑运动结合面刚度。运动结合面主要存在于滚珠螺母丝杠副、角接触球轴承及滚动直线导轨运动副,这三种接触均可归类为两个自由曲面体的赫兹点接触问题。通过赫兹点接触理论计算直线导轨结合部的刚度,并将其应用到整机的动态分析中[1-3]。

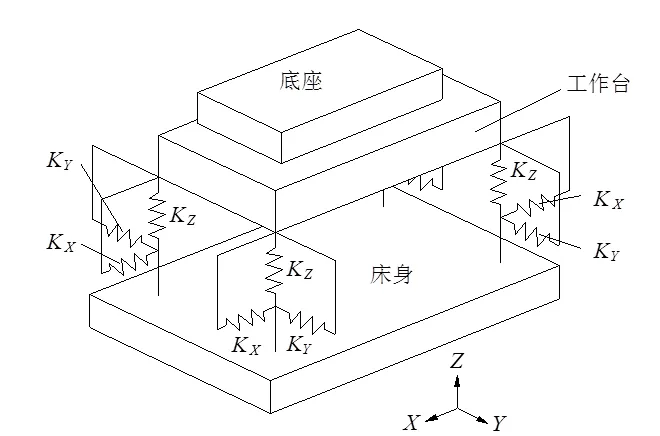

图3所示为带滚珠丝杠的滚动直线导轨结合部的动力学模型。该结合部的向刚度为滚珠丝杠的轴向刚度,向刚度为滚动直线导轨的横向刚度,向刚度为滚动直线导轨的垂向刚度。滚动直线导轨均为两滑轨、四滑块结构,每个滑块与滑轨接触处的刚度值均由四组弹簧替代,具体计算方法参照文献[4-6]。进给系统刚度计算结果见表1。

图3 结合部的动力学模型示意图

表1 各进给系统刚度值

采用MATRIX27自定义单元,在滚动直线导轨的每个滑块与滑轨接触处添加4个MATRIX27单元,一副滚动直线导轨上总共有16个MATRIX27单元来反映结合面的刚度。

1.2 结构动态特性分析

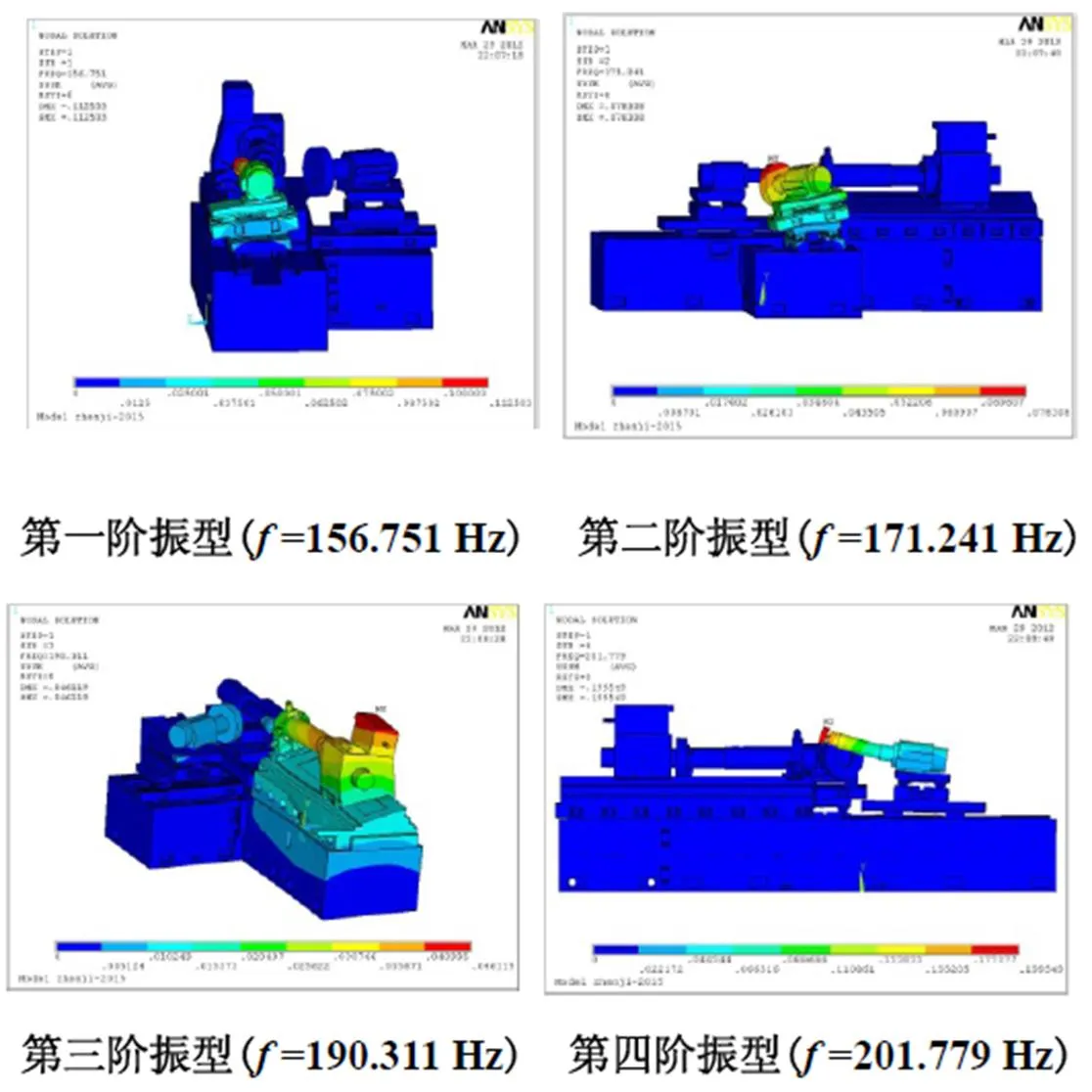

为说明不同结合面处理方式对模态分析的影响,先对结合面作为刚性连接处理时的模型进行模态分析,约束磨床底面、模态分析的振型及固有频率如图4所示。第一阶为内圆磨削系统向导轨上部件的左右摆动;第二阶为外圆磨削系统向导轨上部件的左右摆动;第三阶为工件系统的摆动;第四阶为内圆磨削主轴的上下摆动。

结合面作为弹性连接处理时,模态分析结果如图5所示。第一阶为向导轨上部件的前后摆动;第二阶为向导轨上部件的左右摆动;第三阶为向导轨上部件的左右摆动;第四阶为向导轨上部件的前后摆动。

图4 整机前四阶模态振型与固有频率

图5 整机前四阶模态振型与固有频率

结合部作为弹性连接处理时,整机振型和固有频率发生很大变化,见表2所示。第一阶是新出现的振型,其原因是进给系统轴向刚度过低(见表1),轴向刚度仅为其它两方向刚度的1/20;第二阶模态与不考虑结合面时的第一阶模态相同,但数值下降到95 Hz;第四阶为新出现振型,是向进给系统轴向刚度过低引起。

表2 整机固有频率比较

以上计算结果反映出,结合部是整机动态特性的薄弱环节。由于进给系统受结合部刚度的影响,使整机模态的振型与固有频率发生很大变化,降低了整机结构的动态特性,因此在机床的动态分析中必须考虑结合部的影响。

此复合磨床存在三种加工状态,分别为内圆磨头磨削内孔、外圆磨头磨削外圆及端面。磨削时,由于磨粒大多以负前角进行切削,故径向磨削力较大。在两种不同的结合面处理方式下,砂轮与工件的主要相对振动方向的谐响应曲线如图6。

(a) 内圆磨削

(b) 外圆磨削

(c) 端面磨削

由图6可知,在不同的结合面处理方式下,整机的谐响应曲线有很大不同。弹性连接时较刚性连接低频谐响应值增大,谐响应峰值增大,共振频率降低。当结合面作为弹性连接时,3种工况下砂轮与工件相对振动峰值的频率分别对应整机的第二、三、四阶模态,并且可以看出提高结合面刚度可有效降低谐响应幅值。

2 丝杠和直线导轨的选型与安装

2.1 丝杠安装方式

原来滚珠丝杠的安装方式为一端固定,一端支承。根据赫兹接触理论,增大预紧力可以增大刚度,但过大的预紧力会使滚珠螺旋副在工作中产生过大的接触应力、变形及过大的温升,降低产品的使用寿命。因此最佳提升滚珠丝杠刚度的方法不是在螺母上施加很重的预紧力,而是将丝杠的支承方式改为两端固定,由“固定—支承”改为“固定—固定”,丝杠的刚度将提高4倍,同时轴承刚度也将是原来的2倍,但要对丝杠进行预拉伸以补偿热膨胀[7]。将向、向、向丝杠改为两端固定后,整机的谐响应曲线如图7所示。

(a) 内圆磨削

(b) 外圆磨削

(c) 端面磨削

由图7可知,向进给系统的轴向刚度提高后,可有效提高砂轮相对工件振动的共振频率。而向、向轴向刚度提高后,对谐响应曲线的影响不大。

2.2 直线导轨选型

原设计选用的是THK公司的球保持器型LM滚动直线导轨中能承受重载荷的SHS系列LC型。此型号的导轨从15LC~65LC共八种型号,分别计算了35LC~65LC四种导轨的刚度,依次将、进给系统的直线导轨增大一个型号,得到整机的固有频率随直线导轨型号变化如表3所示。

表3 不同型号导轨对应整机固有频率

由表3可知,增大滚动直线导轨的尺寸后,提高了导轨的垂向和横向刚度,整机的第二、三阶模态的固有频率提高的幅度不大。

3 结语

(1)采用有限元法,在磨床设计阶段对磨床展开动态特性分析。考虑结合部刚度对整机动态特性的影响,模型具有较高的精度。通过结构动态分析,判断出整机第二、三、四阶模态为影响整机动态特性的关键模态。

(2)对滚珠丝杠的安装方式和直线导轨的选型展开讨论,得出向导轨轴向刚度提高有利于外圆磨削时的动态特性,向、向导轨轴向刚度及滚动直线导轨的型号对整机动态特性影响较小,选型时可不考虑其对动态特性的影响。

[1] 廖伯瑜.现代机械动力学及其工程应用[M].北京:机械工业出版社,2004.

[2] Kim S,Ha J,Jeong S,et al.Effect of joint conditions on the dynamicbehaviorofagrindingwheel spindle[J].International Journal of Machine Tools and Manufacture.2001,41(12):1749-1761.

[3]Orynski F,Pawlowski W.The mathematicaldescriptionofdynamics of the cylindrical grinder[J].InternationalJournalofMachineToolsand Manufacture.2002,42(7):773-780.

[4] 蒋书运,祝书龙.带滚珠丝杠副的直线导轨结合部动态刚度特性[J].机械工程学报,2010(1):92-99.

[5] 祝书龙.带滚珠丝杠副的直线导轨结合部动态特性研究[D].南京:东南大学硕士学位论文,2009.

[6] 程光,施祖康,张超鹏.滚珠螺旋传动设计基础[M].北京:机械工业出版社,1987.

[7] 戴曙.机床滚动轴承应用手册[M].北京:机械工业出版社,1993.

编号:2010ZX04001-121

*国家科技重大专项