一种免机械调试的弹簧机左右旋弹簧切换机构

2014-11-28钱纪明俞家林

钱纪明,俞家林

(1.绍兴市科技信息研究院,浙江 绍兴 312000;2.绍兴市家度弹簧机械有限公司,浙江 绍兴 312000)

0 引言

弹簧是机械行业的通用零件,量大面广,且形态多样、功能各异、品种繁多,应用领域广泛[1]。随着汽车、工程机械、列车、坦克、装甲车、建筑机械等行业的发展,对大线径弹簧的需求量越来越大,而传统的大线径卷簧机大多采用纯机械式或机械气动式结构,不但机构繁杂[2],而且调试复杂、加工精度不高。由于设计水平和制造工艺条件的限制,我国在大线径弹簧卷制设备制造方面与工业发达国家之间存在很大的差距,特别是大线径弹簧卷制设备操作调试不方便、劳动强度大、自动化程度低、对经验的依赖性强等缺点显得尤为突出。因此,重视先进制造方法和机构设计的研究,开发具有自主知识产权的先进弹簧卷制设备,对全面提升我国弹簧制造业水平显得尤为迫切。为此,我们研发的一种免机械调试的弹簧机左、右旋弹簧切换机构。

1 弹簧卷制机构工作原理

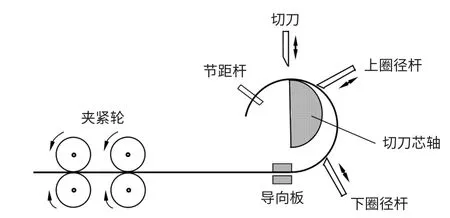

弹簧的种类较多,这里以用途最广泛的压簧成形为例对弹簧卷制机构的工作原理进行简要介绍。如图1 所示,在若干组送线夹紧滚轮的摩擦力作用下,弹簧钢丝从导向板中进入卷制机构。当钢丝碰到上、下圈径杆前端的沟槽时,分别在导向板出口及上、下圈径杆顶端形成3 个摩擦点,弹簧钢丝在这3 个摩擦点的限位和导向作用下弯曲变形,形成弹簧圈。上、下圈径杆可在各自的滑槽中移动,通过控制上、下圈径杆的位置,就可控制弹簧圈径的大小。在钢丝弯曲成弹簧圈的过程中,钢丝接触到节距杆的斜面,而节距杆可以沿着弹簧卷绕成形的轴线方向移动[3],即节距杆可作垂直于纸面的运动,使卷绕的钢丝产生螺纹升角,形成弹簧的节距。通过控制节距杆的升降位置,就可控制弹簧节距的大小。当卷绕密圈弹簧或弹簧的支撑圈时,节距杆退到后面,与钢丝不接触,后一圈簧圈靠着已卷好的前一圈而成形。当一个弹簧卷制好后,送料机构停止送料,切刀机构开始动作,在芯轴的配合下切断钢丝,然后再开始第2 个循环[3]。这里的切刀芯轴只起到切刀切钢丝时的支承作用。

图1 弹簧卷制机构工作原理图

通过送线滚轮、上、下圈径杆、节距杆及切刀的组合运动,可卷制变圈径、变节距等各种形状的圆形压簧。

2 免机械调试的弹簧机左、右旋弹簧切换机构及其实现方式

左、右旋弹簧切换技术属于卷簧机变径机构的范畴,是卷簧机中必不可少的关键部件之一。本文介绍一种免机械调试的左、右旋弹簧切换机构。

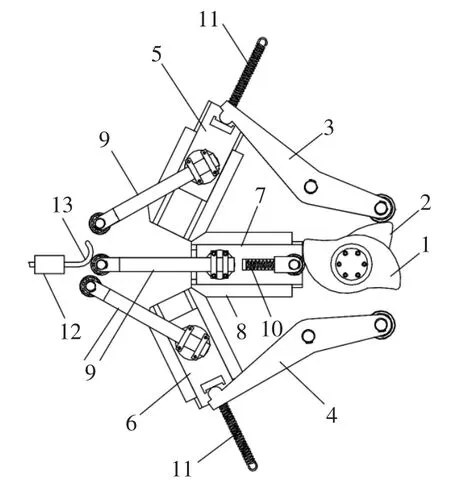

图2 变径机构-左、右旋弹簧切换机构正视图

如图2 所示,机械部分包括2 个凸轮、2 套摆杆组件、3 套滑块组件及顶簧杆。2 个凸轮中,凸轮1 与凸轮2 同轴安装,凸轮1 位于外端,凸轮2 位于内端;右旋摆杆组件3 和左旋摆杆组件4 对称地位于2 个凸轮组件的上方和下方,并可与凸轮2 接触;斜向固定在前面板上的右旋滑块组件5 和左旋滑块组件6 分别与右旋摆杆组件3 和左旋摆杆组件4 的端部接触;水平方向布置在前面板中间的中滑块组件7 与凸轮1 直接接触,置于左、右旋滑块组件之间。三套滑块组件各自包含有一个滑块和中间具有滑槽的滑座8,滑块位于滑槽之中,可在滑槽中滑动;滑块上安装有顶簧杆9,顶簧杆9 的端部装有顶簧轴承[4]。

电控部分包括电子控制单元和伺服电机,伺服电机通过减速机构(图中未标示出)与凸轮1 和凸轮2 相连。弹簧的左、右旋向由凸轮2 控制。

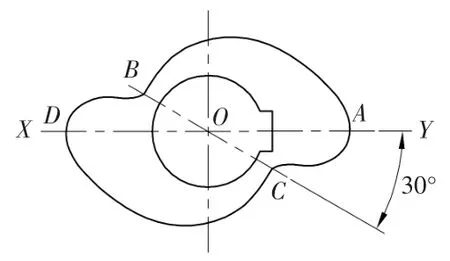

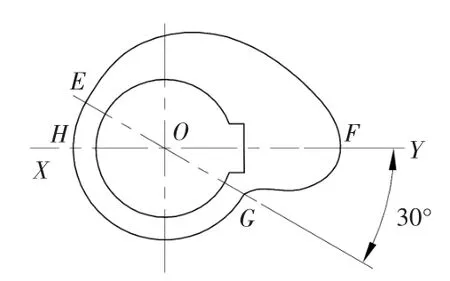

如图3、图4 所示,凸轮1 的轮廓形状相对于轴心成中心对称,其轮廓曲线ABD 旋转180°后,与轮廓曲线DCA 完全吻合;凸轮2的轮廓形状由一等径圆弧GHE 与轮廓曲线EFG 组合而成。凸轮1和凸轮2 安装到转轴上去时,其过轴心线的设计基准平面X-Y 重合。工作时,凸轮1 顺时针方向转动,其中的BD段曲线和CA 段曲线用于制作弹簧钢丝圆弧头(即用于将直线钢丝弯曲成圆弧形状),AB 曲线和DC 曲线用于控制弹簧直径变化。凸轮2 的轮廓曲线EFG 是卷簧工作曲线[4]。

图2 所示为卷制右旋弹簧的工作位置,凸轮2 推动右旋摆杆组件3 起作用;当要卷制左旋弹簧时,通过数控系统伺服电机控制同轴安装的凸轮1 和凸轮2 同时旋转180°,凸轮2 推动左旋摆杆组件4 起作用,从而实现向卷制左旋弹簧的切换。这一左、右旋弹簧的切换操作,只需在电子控制面板上进行左、右旋弹簧的设置,而不需要对机械部件进行任何拆装、调整[4]。

图3 凸轮1 正视图

图4 凸轮2 正视图

在压簧10 的作用下,中滑块组件7 的滚轮始终紧贴在凸轮1 的轮廓线上,当凸轮1 往返摆动时,凸轮1 顶着中滑块组件7 在滑座8 里向左下方移动,在压簧10 作用下快速向右上方复位,从而带动顶簧杆9 作往返运动。顶簧杆9 的顶端安装有外圈带环形凹槽的顶簧轴承,可靠地推动弹簧钢丝作变径运动[4]。

凸轮2 则作用于右旋摆杆组件3 的滚轮上,推动右旋摆杆组件3 作往返摆动,通过摆杆顶块3-1 推动右旋滑块组件5 向下方移动,并在拉簧11 的作用下向上复位。从而推动顶簧杆9 作往返移动,达到控制弹簧外径的作用,在节距杆(图中未画出)的配合下完成右旋弹簧的卷制[4]。

当需要卷制左旋弹簧时,只需在电子控制单元的控制面板上设置为“左旋”即可,工作时凸轮1 和凸轮2 同时转过180°,并作150°的往返摆动。这时,凸轮1 的另半个轮廓曲线对中滑块组件7 起推动作用,凸轮2 的轮廓与右旋摆杆组件3 相分离、而与左旋摆杆组件4 相接触,也就是说,凸轮2 只通过左旋摆杆组件4 对左旋滑块组件6 起推动作用,而对右旋滑块组件5 不起作用,设置在滑块上的顶簧杆9 从水平方向和左下方两个方向对弹簧钢丝起顶推作用,实现控制弹簧的外径的目的,同样在节距杆的配合下完成左旋弹簧的制作[4]。

电子控制单元的控制面板控制着凸轮1 和凸轮2 的摆动方向、摆动角度、摆动速度和停顿时间,决定了弹簧的旋向和弹簧外径尺寸[4]。

三套滑块组件都安装在前面板的同一平面上,其中,中滑块组件7 的对称中心基准面和凸轮1 的轴心线以及弹簧钢丝导向孔中心线共面,这样,变换卷制左、右旋弹簧时,就不用装卸或调整变径机构部件[4]。

凸轮与滑块组件、顶簧杆与弹簧钢丝的接触都为滚动摩擦,相对矩形结构的滑动摩擦而言,摩擦阻力小,并能延长接触件的使用寿命。顶簧杆顶端的顶簧轴承外圆柱面上设置了环形弧形沟槽,以保证钢丝不滑脱[4]。

3 与现有弹簧机左、右旋弹簧切换机构的比较

3.1 现有弹簧机左、右旋弹簧切换技术。

现有技术的弹簧机左、右旋弹簧切换机构主要有以下两种:1)是在前面板上安装有2 支顶簧杆、2 套拖板副及2 根摆杆组成的变径部件。这种机构在卷制左、右旋弹簧时,需手工更换相应的变径部件。特别是在卷制大线径弹簧时,更换这些变径部件很费力、费时。另一种是在前面板上、下方各安装一套由1 支顶簧杆、1 套可摆动的拖板副及1 根摆杆、1 根调节摆杆和凸轮组成的变径部件,这种机构在卷制较复杂弹簧及卷制左、右旋弹簧时,必须用手工接触机械调试弹簧的旋向,且在卷制复杂弹簧时,对操作工的技能要求更高[4]。

3.2 与现有弹簧机左、右旋弹簧切换机构的比较优势

与现有技术相比较,应用该弹簧机左、右旋弹簧切换机构的数控弹簧机具有如下优点:1)左、右旋弹簧切换非常简便,只需在电子控制面板上设置弹簧的旋向等制造工艺参数,而不用直接接触变径机构进行机械调试或更换凸轮,用软件设置来替代机械调试,即可实现左、右旋弹簧的快速切换和数字化控制;2)该数控弹簧机左、右旋弹簧切换方式简便快捷,省去了机械调试等大量的辅助时间,总体生产效率明显提高;3)自动化程度高,降低了对操作者技能和经验要求;4)减轻了操作工的劳动强度[4]。

4 结语

应用该项免机械调试的左、右旋弹簧切换技术生产的数控弹簧机产品经多家用户使用验证,达到了设计要求,特别适用于大线径弹簧机,具有较强的市场竞争力,可以替代进口,具有较好的经济效益和社会效益。

[1]王黎琰.目前我国弹簧产业概况[C]//传承、创新、智慧与合作:首届物流工程国际会议论文集,2012:34.

[2]邹定伟.中国弹簧行业现状、差距和展望[J].弹簧工程,2003(1):2-5.

[3]库祥臣.异形弹簧数字化制造关键技术研究[D].西安:西北工业大学,2007:19-20.

[4]俞家林.弹簧机变径机构:中国,CN101716637A[P].2010-06-02.