关于压缩机用盘车器功率计算公式的探讨

2014-11-27吴海云

吴海云

(柳工(柳州)压缩机有限公司,广西 柳州545001)

1 引言

盘车装置是活塞压缩机的重要组成部分。所谓“盘车”是指在启动电机前,用人力或电力盘车装置将机器缓慢转动几圈。盘车的目的是在压缩机运转前对压缩机装配质量作最后检查,以保证压缩机能正常运行。此外,在装配检修过程中,也常需盘动部件至某一便于拆装或检修的位置。

对于小型及微型压缩机,由于结构轻巧,常不用专门的盘车装置,大多在联轴器、皮带轮或飞轮的外圆周上钻几个孔利用撬棍盘车,或不钻孔而直接用手盘动轮沿。对于大、中型压缩机,一般都设置专门的盘车装置。此装置有电动、手动;有齿轮带动、棘轮带动等。

2 功率计算

那么,电动盘车器所需功率该如何正确计算呢?

某用户在使用我厂生产的大型煤气压缩机过程中,发现盘车器出现以下问题:(1)盘车电机发出沉闷异响;(2) 铸铁涡轮严重磨损;(3)离合器弹簧损坏。我们从材料、制造等多方面查找原因未果,最后我们发现是电机功率不够造成。

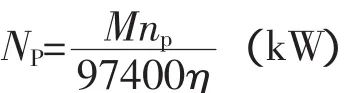

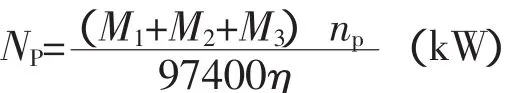

按照《活塞式压缩机设计》,盘车电机功率NP算式如下

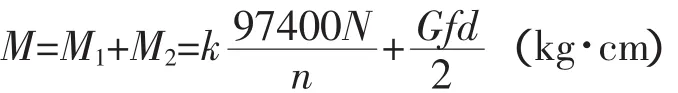

压缩机空载盘车时所需扭矩M算式

式中M——盘车时所需扭矩(kg·cm)

M1——压缩机空载时的扭矩(kg·cm)

M2——电机空载时的扭矩(kg·cm)

np——盘车转速(r/min)

N——主电机功率(kW)

n——压缩机转速(r/min)

G——主电机转子重量(kg)

d——主电机轴轴颈(cm)

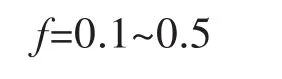

f——主电机轴轴颈摩擦系数,一般滑动轴承在半干摩擦状态下取

k——系数,对轻型、高速及对称平衡压缩机取k=0.08~0.12

η——盘车机构的传动效率

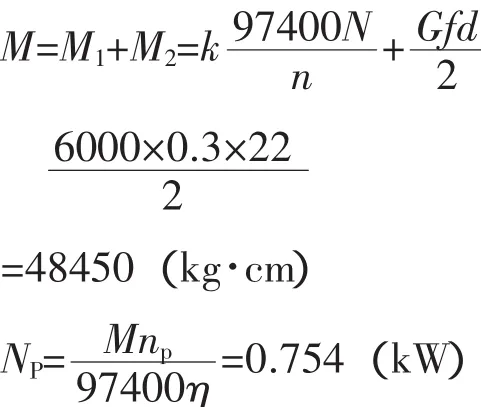

H-500/1.5型煤气压缩机主电机功率N=1250 kW,转速n=425 r/min,电机转子轴轴颈d=22 cm,电机转子重量G=6000 kg;本机盘车器由两对齿轮及一对涡轮涡杆将电机转速910 r/min降至1 r/min,由相关手册查得齿轮付传动效率为0.97,涡轮涡杆传动效率为0.7,因而η=0.66

按上述公式本机所选用盘车电机功率1.1 kW应该能满足使用要求。用户在不安装气阀时,还能正常盘车;但是在安装气阀后却出现盘车器前述超载问题。经分析,笔者认为上述功率计算公式对于能够完全卸荷的一般机器是适用的,因为它包含了盘车时克服原动机及工作机本身所需的摩擦力矩。但对于活塞压缩机这种不能完全卸荷的机器,上述公式便不完善了,它忽略了克服气阀阻力所需扭矩,因为盘车时一般无需拆除气阀,所以必须克服气阀阻力,才能盘动活塞。按此思路重新计算盘车电机功率为

r——克服气阀阻力所需扭矩

D——气缸直径

a——气缸个数

Fs——气缸盖端的吸气阻力

Fd——气缸轴端的排气阻力

d1——活塞杆直径

r——曲轴曲拐半径。众所周知,气阀阻力源于气阀弹簧力。按《活塞式压缩机设计》[1]表4-9的推荐,气阀全开时阀座通道单位面积上的弹簧力随气阀工作压力提高而增大,而阀座通道单位面积上的弹簧力当然就是此时气缸内的气体压力。

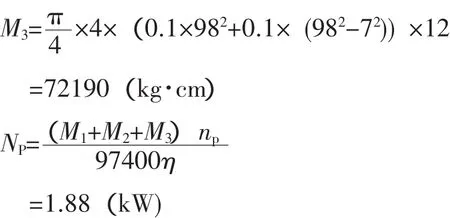

对于双作用气缸而言,活塞在克服气缸一端吸气阀阻力的同时,还要克服另一端排气阀的阻力,由此得出以上M3的公式。本机工作压力<4 kgf/cm2,由该表查得所需弹簧力并取其平均值为Fs=Fd=0.001 kg/mm2=0.1 kg/cm2。本机气缸数a为4,气缸直径D为98 cm,活塞杆直径d1为7 cm,曲拐半径r为12 cm。由此

可见,按上述公式原1.1 kW电机显然不足以盘动机组;同时还可看到,气阀阻力耗功甚至大于机组的摩擦耗功。

3 结语

按以上计算结果我们修改了盘车器设计,配2.1 kW电机,增大弹簧力,涡轮改用高级材料制造,发到用户处使用,结果盘车正常。

[1] 张超武,杨绍侃.活塞式压缩机设计[M].北京:机械工业出版社.

[2] 徐灏,等.机械设计手册[M].北京:机械工业出版社.