缓冲器内部流场模拟分析

2014-11-27赵敬群

赵敬群,刘 旭,余 波

(沈阳鼓风机集团股份有限公司,辽宁 沈阳110869)

1 引言

在石油化工领域,往复压缩机被广泛应用,由于自身工作原理及结构限制,其最大特点就是在气缸进出口处具有气体脉动,为减少气体脉动对管路及后段工艺设备的影响,通常情况下,在气缸出口处设置一种压力容器用于抑制气体脉动,此容器称为缓冲器,主要工作原理为增加气体的流动空间,降低流速,从而减弱气体的脉动作用。通常情况下结构比较简单,为一空心的罐子,依据API标准要求,具有一定的缓冲容积,即可以达到理想的气体脉动抑制效果,本文针对缓冲器内部气体的流场进行了模拟分析,以进一步总结掌握缓冲器的缓冲效果。

Fluent商用程序可以模拟许多的工程实际问题,包括可压缩、不可压缩流动,牛顿流体、非牛顿流体,单相、多相流动,有旋、无旋流动,惯性坐标系、非惯性坐标系下的流动,有化学反应、无化学反应的流动问题等。其生成无结构网格的程序把计算复杂几何条件下的流动及传热传质问题变的简单。同时,软件还提供了许多的湍流模型、壁面处理及燃烧、传热模型供针对特定问题选择。用户自定义函数也为改进和完善模型,处理个性化问题和给出更合理的边界条件提供了可能。

2 结构参数及建模

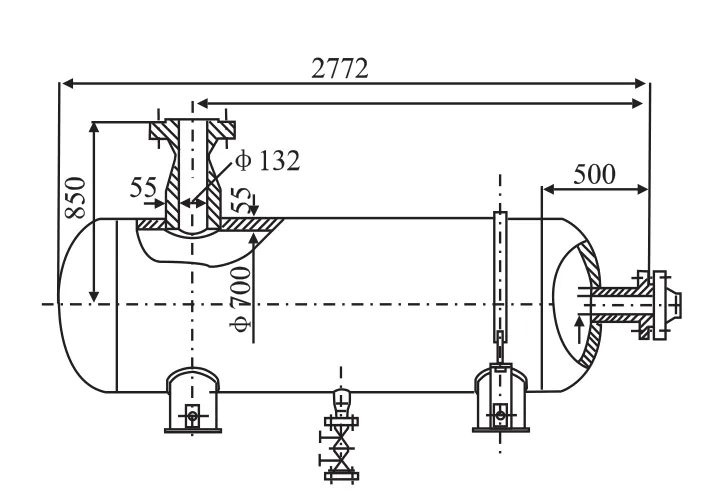

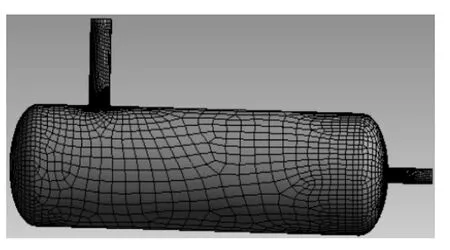

本文主要模拟的是某往复压缩机的排气缓冲罐,工作压力16.8 MPa(G),筒体内径Φ=700 mm,进气口内径Dinlet=132 mm,出气口内径Doutlet=86 mm,结构简图见图1。选取内部气体流动的空腔部分建模,并进行网格划分,如图2所示。

图1

图2

3 流场分析

3.1 确定雷诺数

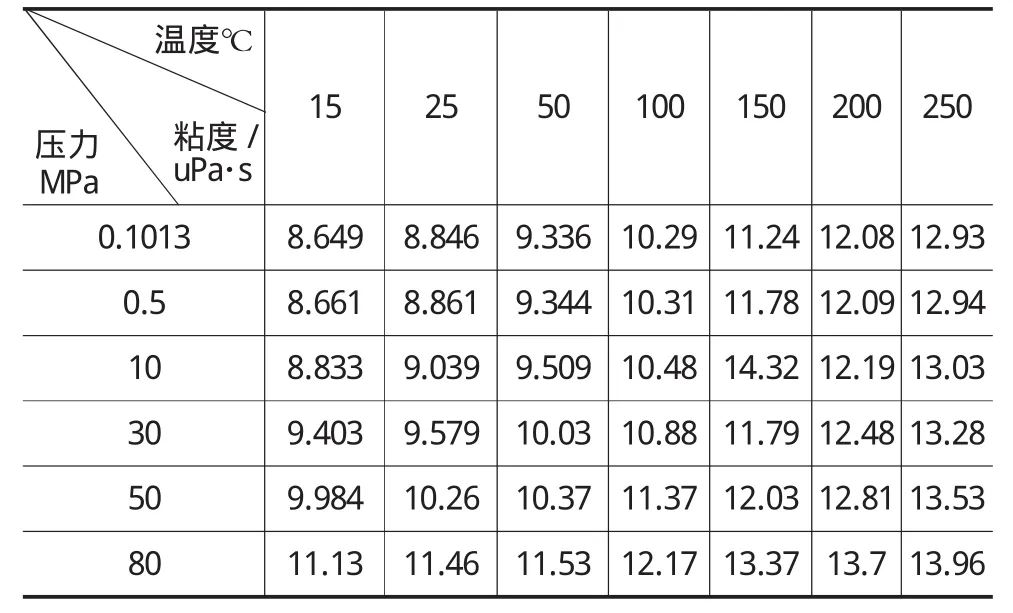

在工作压力16.8(G) MPa,工作温度116℃状态下,纯氢介质密度大概为10.69 kg/m3,入口平均气速10 m/s,筒体内部气体流速大概为1.89 m/s,查表得粘度为 11.52 μPa·s,缓冲器内部Re=ρvL/μ=1.23×106>8000;确定为湍流。

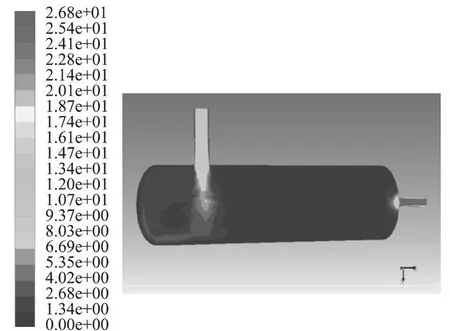

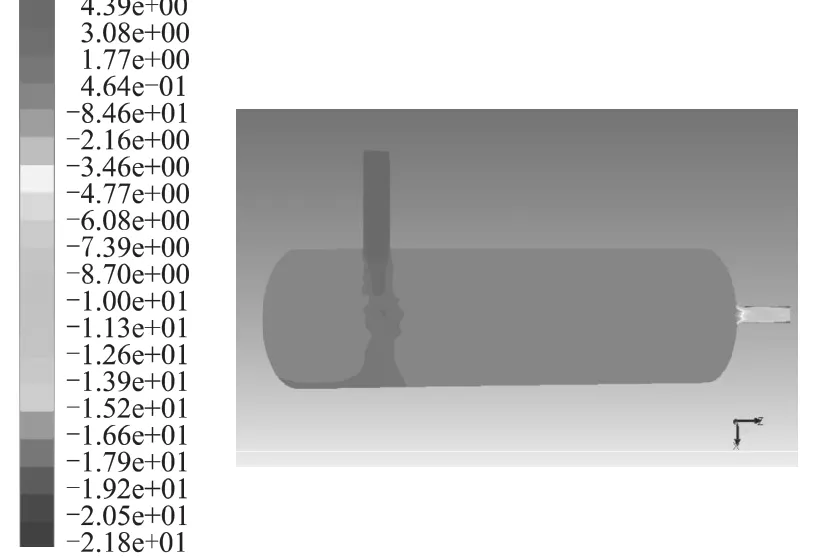

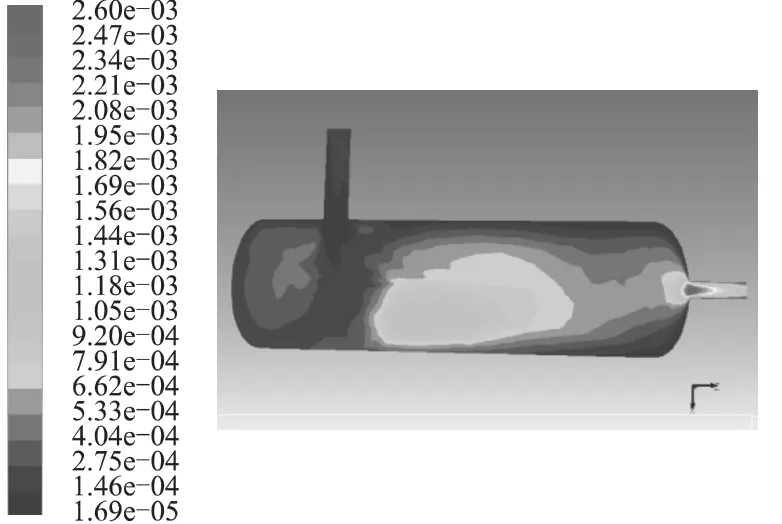

图3

图4

图5

表1 氢气在不同压力下的粘度

3.2 参数设置

选定非定常流体,指定介质组分为H2,并且选用Standard k-ε进行模拟,默认参数设置。

施加边界条件:

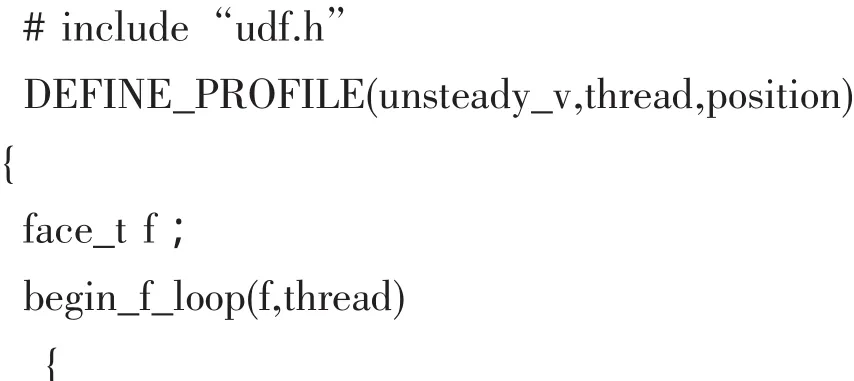

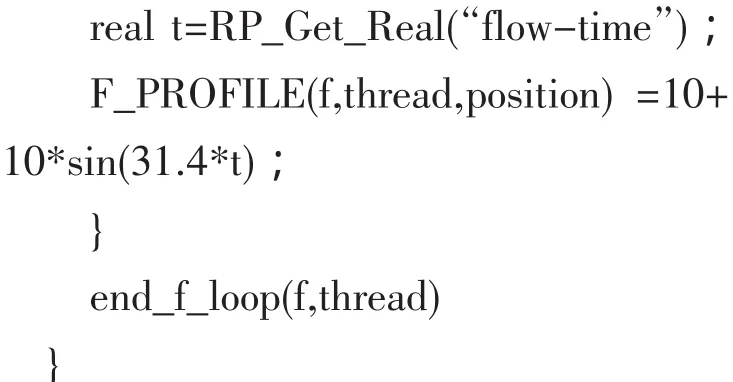

根据inlet入口脉动特点,编写正弦速度入口的UDF:

图6

出口采用outflow边界条件。

默认松弛因子。

运行分析后,部分时间节点的状态图如图3~6所示。

3.3 后处理界面

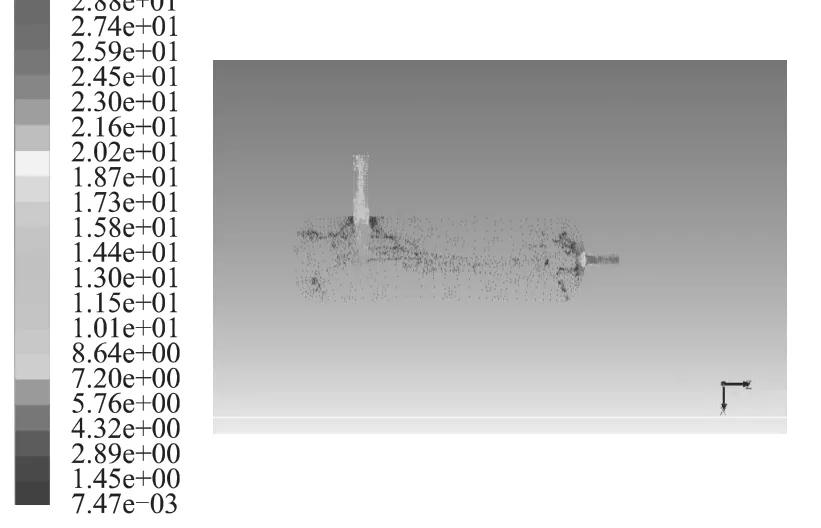

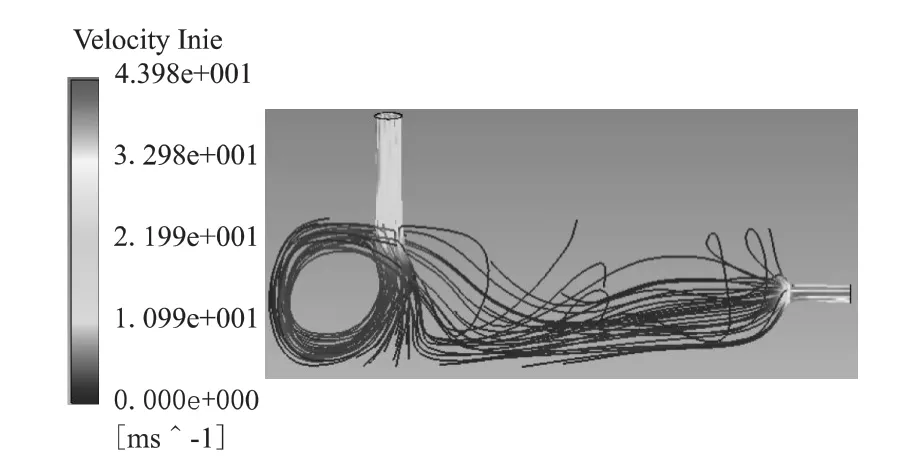

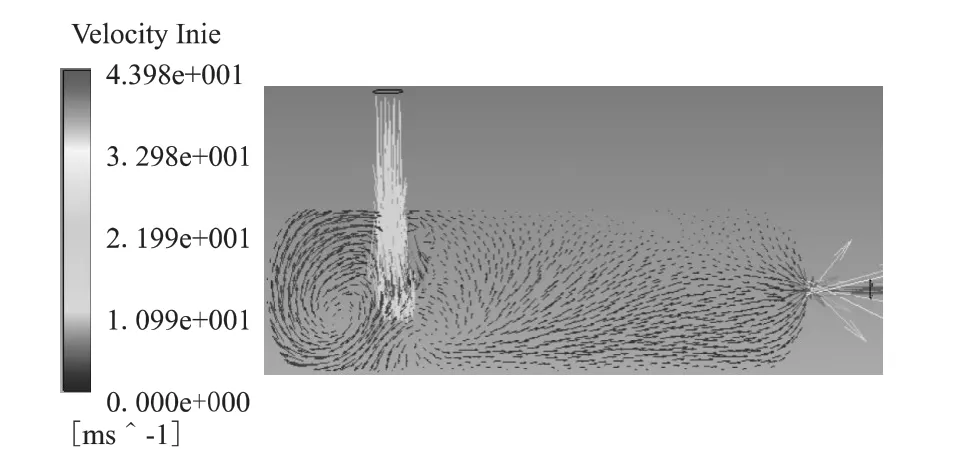

工艺气体在缓冲器内部瞬态的流动轨迹及速度矢量图如图7~8。

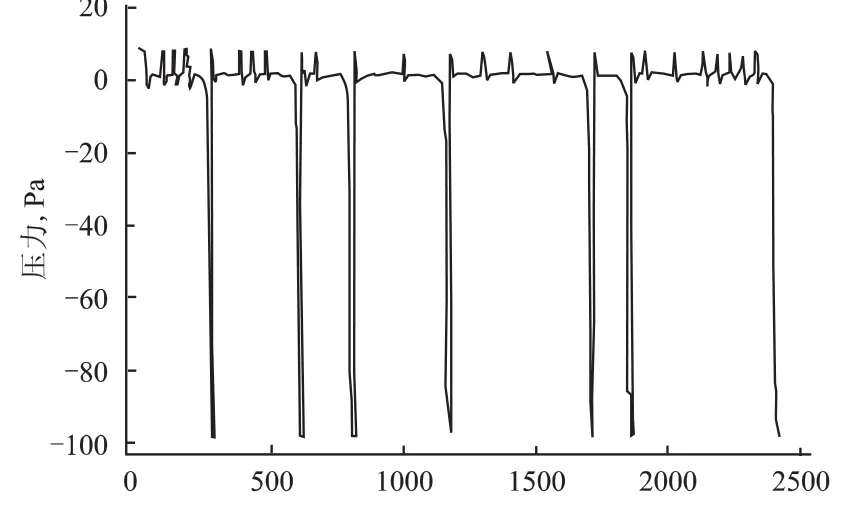

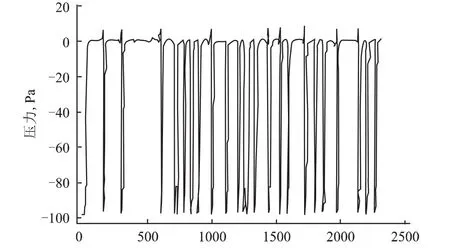

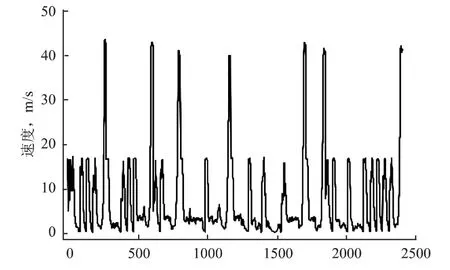

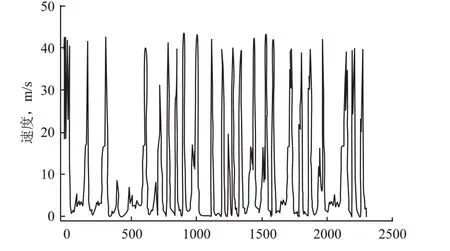

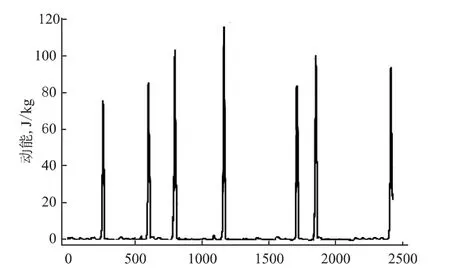

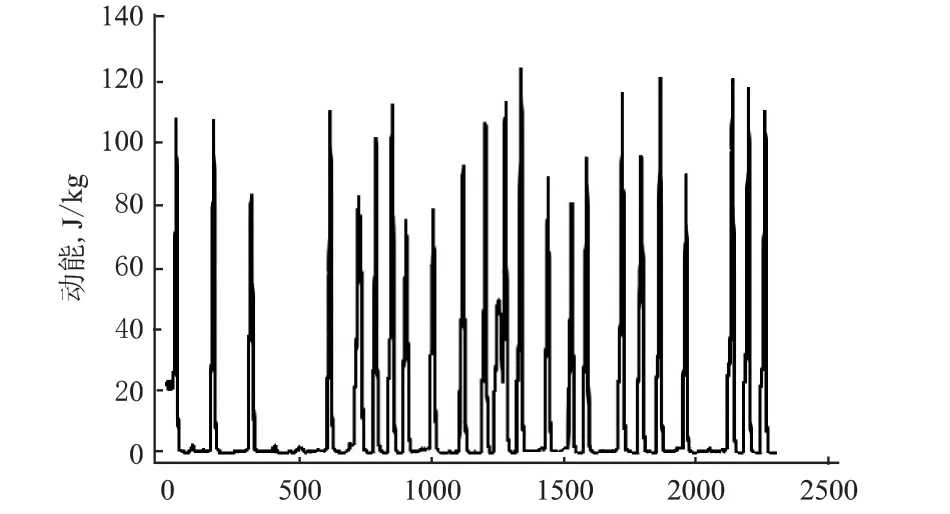

缓冲器进出口各项状态参数曲线如图9~14所示。

4 运算结果分析

对比缓冲器进出口状态曲线,表明工艺气体经过缓冲器后,压力、速度以及动能都有所改变:

压力——振幅未有所改变,但是总体频率发生变化,明显增加;

速度——缓冲器入口条件设置的是0~20 m/s的正弦速度的入口边界条件,而状态曲线显示的振幅为0~18 m/s,部分时间点趋近与40 m/s;出口速度,由于流通面积减小,所以速度值提升,但是总体平均速度比较稳定;

动能——出口相对于入口,能量振幅变化不大,但是频率明显增加。

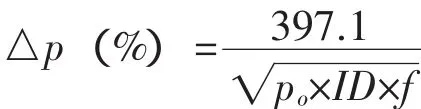

参考ISO13707-2000第12章中,近似设计方法2、3设计公式

图7 瞬态运动轨迹

图8 瞬态速度矢量图

图9 入口压力

图10 出口压力

图11 入口速度

图12 出口速度

图13 入口动能

图14 出口动能

式中po——管道中的平均压力,bar

ID——缓冲器后换到中的管子内径,mm

f——脉动频率,Hz

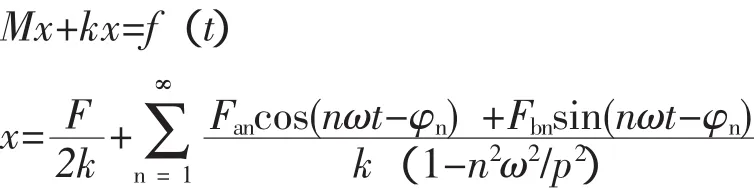

同时根据牛顿定律的推导公式

可以看出,脉动频率的提高,对振动的影响将以平方数量级减弱。进而可以总结推论出:工艺气体经过缓冲器后频率的明显增加,相应的管道中的振动影响会大大降低,也就是很大程度上保证缓冲器后续工艺管线和设备的安全运行。

5 总结

通过对工艺气体流场本身的模拟分析,直观的显示了气体状态的变化,并反映了工艺气体在缓冲器内部的不同位置的各项参数;

为采用流固耦合方法模拟分析缓冲器的振动,进而降低缓冲器的质量和成本问题奠定了部分基础;模拟分析数据与实际情况还有一定差距,在后续工作研究中有待进一步进行经验性的总结与提高。

[1] 郭文涛,肖明鑫.往复压缩机管线的振动分析方法探究[J].压缩机技术,2009.

[2] 王福军.计算流体公里学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.

[3] 韩占忠.FLUENT-流体工程仿真计算实例与分析 [M].北京:北京理工大学出版社,2009.

[4] 江帆,黄鹏.Fluent高级应用与实例分析[M].北京:清华大学出版社,2008.