全焊接宽通道板式换热器设计与应用

2014-11-26陈静CHENJing

陈静CHEN Jing

(吉林燃料乙醇有限公司,吉林 132101)

(Jilin Fuel Alcohol Company Limited,Jilin 132101,China)

0 引言

全焊接宽通道板式换热器是专门为处理含有大量固体颗粒、纤维悬浮物以及粘稠状流体的加热或冷却而设计开发的。本文重点阐述全焊接宽通道板式换热器的设计理念和技术要求,并通过试验检验其实际应用效果。

1 技术要求

1.1 产品介绍:全焊接宽通道侧流道光滑,流体流通顺畅,实现了大处理量、高传热效率、耐压耐温耐磨性能、低阻力损失的换热要求。

1.2 产品构成:全焊接宽通道板式换热器由换热板束、侧板、夹紧板、管箱、螺栓、螺母、密封垫片、分程隔板、支座等基本元件构成。产品板束为全焊接结构,四面管箱为可拆式结构,便于拆开清洗维护。

1.3 具体产品结构形式参见此项目的外形尺寸简图。

图1

1.4 框架材料为Q235-B,侧板的材料为Q235-B。

1.5 侧板处的密封垫片材质为三元乙丙橡胶。

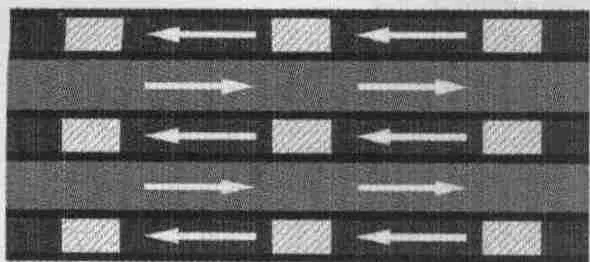

1.6 流道结构

图2 平板定距柱结构

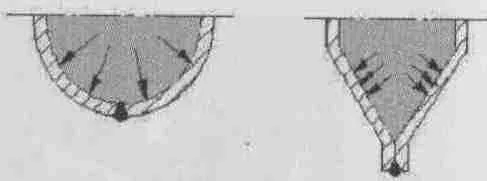

图3 窝状结构

通道采用了高效平板定距柱或窝状结构,宽通道侧无触点和其它支撑块,保证了介质流过板片表面时很顺畅,无死区,不容易产生沉积、堵塞等现象。同时由于相邻通道内有很多触点,使得冷介质介质通过时很容易形成湍流,从而得到较好的传热性能。两种介质的流动实现纯逆流,提高换热效果。

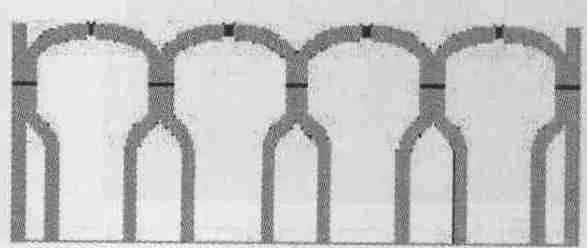

1.7 板片间的连接方式:板片对之间采用受力形式很好的球型焊接结构,没有采用简单的“V”字型焊接结构,球型结构能够有效的防止物料积聚,避免物料对板片表面棱角的磨损,同时承压能力更强。

图4

图5 板对间焊接接头型式的比较

图6

图7

1.8 当板片表面有超过板片厚度负偏差的凹坑、划伤、压痕等缺陷时应进行修磨或更换。

1.9 板片波纹深度偏差为±0.1mm。

1.10 为了更好的确保产品的使用性能、耐磨性能和焊接性能,有效的延长产品的使用寿命和降低维护成本,板片厚度为1.5mm,厚度偏差应符合相应的材料标准规定,板片成形后最薄处的厚度应不小于板片厚度的90%。

1.11 板片在装配前进行清洗,波纹表面不应有污物。板片表面应清除冲切毛刺等。

1.12 焊接:

1.12.1 当施焊环境出现下列任一情况、且无有效防护措施时,应禁止施焊:①相对湿度大于90%;②焊件温度低于15℃。

1.12.2 焊接工艺。受压元件焊接工艺评定可参见NB/T 47014-2011《承压设备焊接工艺评定》和图样要求制定。

1.12.3 焊接要求。①焊接接头形式除图中注明外,所有搭接或角接焊角高度均等于较薄件厚度。②板片间的焊接采用激光焊接方式,焊缝轨迹为圆形,焊缝宽度窄,焊缝应力和焊接变形小,激光焊不会给工件带来任何磨损,而且能长时间稳定地工作,并且焊缝是两种工件金属的熔合。然后再采用缝焊的焊接方式焊接板片两侧内侧纵向长焊缝,端部外侧焊缝采用自动氩弧焊焊接。焊接时板片错边量不得大于0.5mm。③焊接前清除焊接部位的油污、杂质等。

1.12.4 焊缝质量。①焊缝余高应符合图样要求。②焊缝表面不得有裂纹、气孔、弧坑和飞溅物等缺陷。

1.13 接管法兰密封面与接管中心线的垂直度偏差必须控制在法兰外径的1%以内,且要保证小于3mm。法兰或侧板的螺柱(栓)孔应跨中布置。

1.14 对换热器碳素钢零部件外表面做防锈处理。

1.15 在换热器金属表面涂漆前,先将表面的油污等杂物清理干净,防止涂抹的漆膜不均匀、起气泡,或出现龟裂、薄弱等问题。油漆颜色为银灰色。

1.16 组装后,换热器内腔应洁净、无杂物。

1.17 全焊接宽通道板式换热器上应设置相应的起吊结构。

2 试验与检验

2.1 全焊接宽通道板式换热器制成后必须逐台进行液压试验。①在液压试验中,通常采用温度高于5℃、氯离子含量少于25ppm 的水作为介质;奥氏体不锈钢板片组装的板式换热器;②按照有效检定期,选两个量程相同(量程分别为试验压力的2 倍)、精度等级高于1.5 的压力表用高于1.5 倍和高于3 倍的试验压力进行液压试验;③在液压试验过程中,必须在合适的位置布设排气口。换热器观察面在试验中必须始终是干燥的;④在换热器两侧分别开展单侧液压试验。单侧试验过程中另一侧将处于无压力状态;⑤试验阶段升压速度不宜过快,当压力值达到试验标准后保压10~30min,继而按照预先设定的压力值降压再保压。⑥液压试验合格后,应放净流道内的积水。

2.2 板片检测

2.2.1 通过百分表测得板片波纹深度,检测前按照下列要求布设监测点:①由板片水平对称中心线开始,沿板片纵向每米长度应不少于3 排点(包括对称线点),如果纵向长度达不到1m,一律按1m 的标准计算;②从板片纵向对称中心线起,沿板片横向检测点间距小于或等于200mm,且至少设置2 点(包括对称线点)。

2.2.2 每批板片抽3%,且不少于3 片来检测波纹深度尺寸。检测过程中,若其中一张板片达不到检测标准,则需逐张检查,将不达标的板片进而二次加工重新组批检测。同一次装卡模具、同一炉批号材料压制的板片组成一批。

2.2.3 有下列情况之一时,应抽取一张板片用切割解剖或无损测厚法对减薄较大处进行厚度检测:①用新模具压制的板片;②用新材料压制的板片;③模具更换镶块后压制的板片。

2.2.4 每件板片对焊接完成后均进行0.3-0.4MPa 的气密检测,确保单件板片对的密封性。

2.2.5 板束焊后所有焊缝按JB4730 进行100%渗透检测I 级合格。

2.3 接管 ①公称直径不小于250mm 的接管对接连接的焊接接头,应按JB4730 进行100%射线检测,达到Ⅲ级合格。②公称直径小于250mm 的接管对接连接的焊接接头,需按图样规定的方法对其表面进行磁粉或渗透检测,按JB4730 进行,达到I 级合格。

[1]邹同华,杜建通,刘晓东.板式换热器设计选型及使用中应注意的问题[J].制冷与空调,2000(01).

[2]邱靖.板式换热器常见故障分析及改进性研究[J].价值工程,2013(17).

[3]徐志明,郭进生,郭军生,黄兴,张仲彬.板式换热器传热和阻力特性的实验研究[J].热科学与技术,2010(01).