小孔径高效分选机的开发及应用

2014-11-26郭起跃秦晓锋

□ 郭起跃 □ 秦晓锋

长空精密机械制造公司 陕西汉中 723102

我公司生产的小模数齿轮工件孔径大多为φ1.5~φ5 mm,图纸要求孔径公差一般不大于0.010 mm。客户要求该孔与客户端轴工件配合的过盈量必须稳定在0.005~0.012 mm范围内,否则装机后外部齿轮会偶然出现开裂或打滑等严重的质量问题。考虑到客户端轴外圆存在0.002 mm的加工公差,这就必须使孔的公差保证在0.005 mm以内,而我公司目前的设备及刀具无法稳定地大批量生产如此高精度的内孔。

为了既能保证装配精度,又能采用经济的加工精度,经双方协商后决定采用分组装配法,客户根据我方工件孔径分组检验结果来加工轴。分组装配法是工程中常用的装配方法,能够扩大装配组成环的公差,使工件能够按照经济精度加工。因此需要在检验时对我公司生产的齿轮工件内孔进行分组,而此类工件年产量超过3 000万件,采用人工分组效率低、成本高且准确率不够高。为此,我公司开发了一台高效的孔径自动分选机,实现了对大批量小孔径工件内孔直径的自动分组。

1 检验分选原理

1.1 孔径组的划分

1.1.1 分组数的确定

因采用分组装配,所以工件公差仍然按照0.010 mm进行控制。由于产品装配要求的过盈量在0.005~0.012 mm范围内,且客户端轴外圆存在0.002 mm的加工公差,装配精度要求高;同时由于工件孔径较小(φ1.5~φ5 mm),所以为了检验方便,分组数不宜过多,将孔径尺寸分为两组。

1.1.2 分组界限的确定

经过前期对孔径尺寸的统计,可见尺寸基本呈正态分布,因此,以工件孔径公差(0.010 mm)的1/2为界进行划分,即:

第一组,φD-0.005~φD;

第二组,φD-0.010~φD-0.005。

▲图1 检验分选示意图

1.2 分选原理

由于工件孔径尺寸只分了两组,所以检验分选就变得非常简单。

1.2.1 分选探头设计

工件尺寸的分选界限为φD-0.005,以此尺寸设计圆柱形探头(类似于塞规),前段为锥度探测导向,如图1(a)所示。如果分选探头能够通过工件孔径,则该工件尺寸处于第一组,如图1(b)所示;若分选探头不能通过工件孔径,则该工件尺寸处于第二组,如图1(c)所示。

1.2.2 分选工艺流程

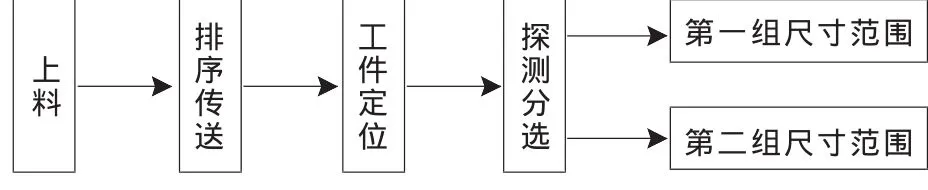

根据工件孔径分选的自动化要求,制订分选工艺流程,如图2所示。

(1)上料:由于工件尺寸较小,所以采用人工无序上料;

(2)排序传送:将无序的工件排列整齐并传送至分选工作台;

(3)工件定位:将工件准确定位至分选探头正下方,同时考虑一定范围的浮动,以防定位不准确导致损坏探头和工件;

▲图2 检验分选示意图

(4)探测分选:探头向下运动探测工件孔径,进行分选,并分别送入各自料斗。

2 分选机开发

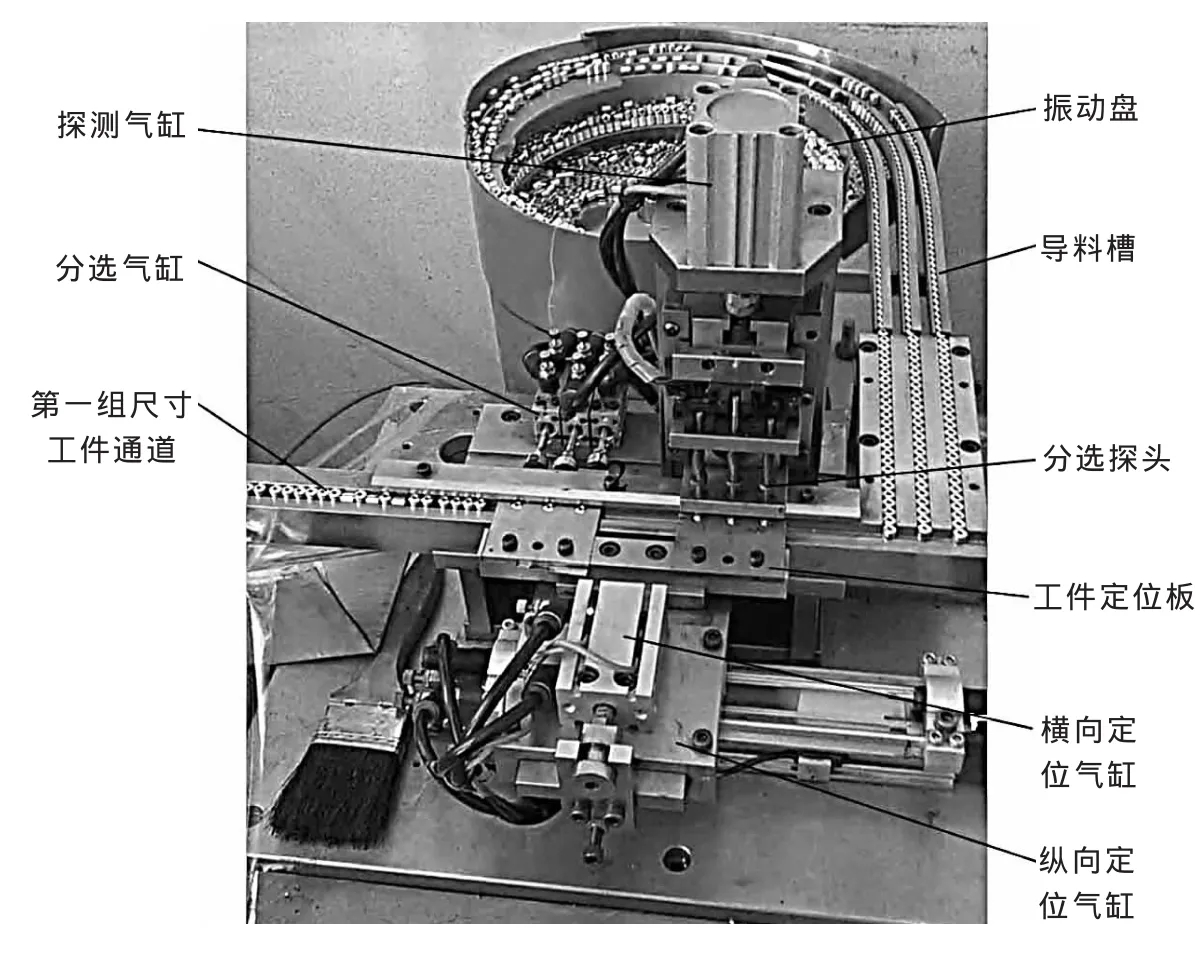

为了实现上述自动分选工艺流程,开发的孔径自动分选机如图3所示。

2.1 系统组成

分选机主要由4部分组成,分别为自动送料系统、工件定位系统、检测分选系统和电气控制系统。

2.1.1 自动送料系统

该系统主要由振动盘及导料槽组成,主要功能是使被测工件从无序杂乱的状态,变为竖直排列整齐,并以均匀的速度传送给检测机构。为了提高分选效率,由振动盘送出的工件通过3个导料槽输送,每个工作节拍可同时检测分选3个工件。

2.1.2 工件定位系统

该系统主要由工件定位板、横向定位气缸、纵向定位气缸组成。工件定位板由左右两部分组成,分别开设3个半圆定位槽,在横向定位气缸和纵向定位气缸的带动下,往复运动实现定位。右半部分将工件从导料槽准确送至检测探头正下方,左半部分将检测后的工件从检测位置送至分选处进行分选。

2.1.3 检测分选系统

该系统主要由探测气缸、分选探头和3个分选气缸组成。工件到位后,探测气缸带动分选探头下行,当工件尺寸处于第一组时,分选探头通过工件孔下移,当工件尺寸处于第二组时,分选探头不能通过工件孔,分选探头杆接近下移的霍尔元件传感器,发出指令信号。工件定位系统将检测过的3个工件送至分选处3个对应的位置,由3个分选气缸执行分选。

▲图3 孔径自动分选机

2.1.4 电气控制系统

该系统主要由可编程控制器(PLC)、电磁阀和数个控制开关组成,主要作用是通过电磁阀实现对各个气缸的自动控制,并协调分选工艺流程的节拍。

2.2 系统工作过程

系统工作时,按照以下几个节拍实现对工件的自动检测分选。

(1)振动盘将工件通过导料槽送至检测工作台;

(2)纵向定位气缸带动工件定位板右移至右位,横向定位气缸带动工件定位板前进,工件定位板右侧定位槽卡住3个工件,纵向定位气缸带动工件定位板左移至左位,工件定位板右侧的3个工件处于分选探头正下方;

(3)探测气缸带动分选探头下移探测,若工件尺寸处于第二组时,分选探头不能通过工件孔,分选探头杆被止住,与下移的霍尔元件传感器感应,发出指令信号,然后分选气缸带动分选探头上移退回;

(4)横向定位气缸带动工件定位板后退,然后执行第(2)步工作过程,在这个过程中,工件定位板左侧定位槽将第(3)步检测过的3个工件送至分选处;

(5)对应的3个分选气缸,根据第(3)步发出指令信号执行分选,如果工件尺寸处于第一组时,对应的霍尔元件传感器没有信号发出,分选气缸不动作,工件沿着第一组尺寸工件通道被推入第一组料斗,如果工件尺寸处于第二组时,对应的霍尔元件传感器发出信号,分选气缸动作,拉开对应工件下方拉板,工件掉入第二组料斗;同时进行第(3)步。

分选机按照上述节拍自动循环检测分选,将被测工件分成两组。

3 结论

开发的分选机分选效率高,是人工分选的10倍以上,且分选稳定性及准确度高。目前,我公司已使用该设备分选工件总数超过5 000万件,经过客户装机后,未出现齿轮打滑或开裂问题。该设备的成功开发和使用,为公司每年节约内外部的质量管理成本超过30万元。该设备成本低,操作简单,劳动强度低。同时,只需要更换分选探头、导料槽以及工件定位板,就可实现其它工件的分选,有一定的推广价值。