液力变矩器流场数值计算与特性预测

2014-11-26何延东

□ 何延东

辽宁石油化工大学 机械工程学院 辽宁抚顺 113001

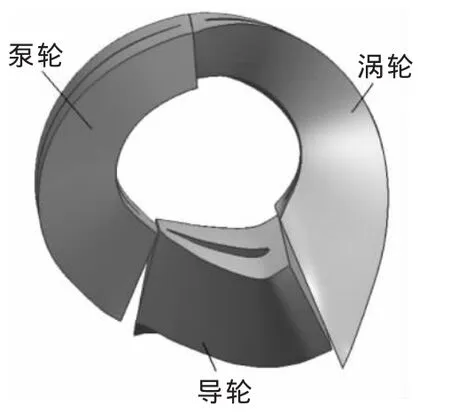

液力变矩器广泛应用于车辆、工程机械、石油、冶金、矿山及化工机械等领域,是车辆自动变速系统的主要部件。液体在液力变矩器工作轮中的流动是黏性、不可压缩的三维不稳定的复杂流动,提高液力变矩器的性能和效率,关键是要深刻认识其内部的流动现象和流动结构,在此基础上得到变矩器的先进设计理论和方法。本文应用计算流体动力学方法进行流场数值计算和流场分析,以了解其内部的流动状况,提高设计水平与工作性能。

1 控制方程

液力变矩器内部为湍流流动,故应用连续方程、时均化雷诺方程和k-ε湍流模型,则有:

式中:▽为哈密尔顿算子;V为流体质点速度矢量;εm为涡黏性系数,εm=cμk2/ε;F 为单位质量力;p 为压力;μ为动力黏度;ρ为工作液体密度;k为湍流能量;ε为湍流能量耗散率;cμ为系数,常取0.09。

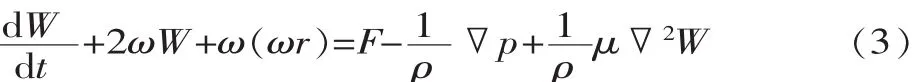

通过坐标变换可以得到相对圆柱坐标系下的动量方程和连续性方程[1-2]:

动量方程:

连续性方程:

式中:W为相对速度矢量;ω为旋转速度;r为旋转半径。

由于液力变矩器转速很快,内部流动复杂,其流道内存在紊流。研究紊流的基本方程是雷诺方程:

2 数值计算

2.1 基本假设

(1)工作介质密度和黏度在工作过程中的变化很小,故假定工作介质的密度恒定,这意味着可用不可压缩流体控制方程求解液力变矩器内流场。

(2)忽略工作介质的温度变化。稳态工作时液力变矩器油温变化不大,因此忽略温度的影响,仅研究和分析流场的速度和压力分布。

(3)视液力变矩器中所有的构件为绝对刚体,即:泵轮、涡轮和导轮在工作过程中没有相对的轴向位移,内、外环及叶片在工作中没有变形。

(4)除了进口面和出口面外,工作介质不能从任何其它地方进入流道。忽略两个叶轮间无叶栅区的泄漏,从上游流出的工作油液完全等量地进入下游叶轮[3]。

2.2 CFD建模

每个叶轮只需选取一个流道空间作为计算区域进行分析,该计算区域不仅包括叶片内的流道部分,还包含叶片进口边之前和出口边之后的一小段无叶片区,图1为流道的几何模型,图2为CFD计算的网格模型。采用六面体网格,泵轮、涡轮和导轮的网格单元数分别为11 360、137 070、95 600。考虑边界条件和求解的要求,在壁面周围、部件结合面、叶片尾部等区域增加网格密度,有助于提高计算的精确性。

2.3 边界条件

(1)流道的叶片表面以及内、外环表面是不可变形的固体壁面,这些面上的边界条件为相对边界内部网格无滑移的壁面条件。

▲图1 流道几何模型

▲图2 流道网格模型

(2)将各叶轮流道的进口边界条件取为速度边界条件,出口边界条件取为压力边界条件,在进口面和出口面上分别给出均匀分布的速度和压力。

(3)液力变矩器各工作轮转速不同,为将其进行统一计算,采用混合平面理论。混合平面理论是用于计算多级透平机械的一种处理方法,实际问题中,各元件之间的滑动交界面是随时间变化而改变的,采用混合平面代替滑动交界面之后,通过周向平均的方法将时变性去除便可以进行稳态计算。计算时上游出口面具有压力边界条件,而下游进口面具有入口边界条件,将上游出口面上计算得到的速度分布在同一半径位置的周向方向上进行面积平均处理,所得到的值作为下游入口边界条件,同理,将下游入口面上计算得到的压力分布在同一半径位置的周向方向上进行面积平均处理,所得到的值作为上游压力边界条件。如此在计算过程中反复迭代,直到收敛。

(4)每个叶轮在计算中实际采用了单个流道模型,为了能让每个流道模型能够在计算中模拟整个叶轮流动,须在流道的切割面上加上周期性条件。

3 流场分析

3.1 泵轮流场特性分析

图3与图4分别为泵轮的压力与速度分布。从导轮流出的液流其方向基本上是沿着导轮叶片的出口方向,这样液流就会高速冲击到泵轮流道的非工作面上,在非工作面附近形成一个高压区。而进口的工作面处没有液流直接冲击到那里,所以出现了一个相对的低压区。从进口到出口,液体流速逐渐增大,泵轮流道内部出现了大范围的二次流动,进口附近在工作面上由外环到内环都有逆流现象发生,外环与工作面相交处和出口面附近非工作面与外环的相交处都出现了脱流。流道中部液流速度分布比较复杂,此处叶片曲率变化较大,并且由于部分液流冲击外环后速度方向有所改变从而影响主流区,使流动恶化,同时因为液流不能冲击到内环,在内环出现脱流区,可以通过改变泵轮进口角度来改善[4]。在泵轮流道的后半段靠近出口的地方,高速液流主要集中在工作面附近,低速液流主要集中在非工作面附近,在泵轮的非工作面与外环的交角处出现了一个小范围的逆流区。这部分高速液流和低速液流在流出泵轮流道后,会在无叶栅区发生混合,从而也会带来能量损失。

▲图3 泵轮压力分布

▲图4 泵轮速度分布

虽然二次流形成较为复杂,但可以从速度梯度角度进行分析,进口液流冲击到非工作面上,在进口处非工作面附近集中了高速流动的工作油液,而工作面附近速度相对较低,由于速度梯度的存在使工作油液沿外环从非工作面流向工作面,原来工作面处的低速油液被迫沿内环流向非工作面,从而形成二次流动。二次流动的产生会消耗流体本身的能量,这是由于流体质点互相碰撞、摩擦生成热能而消耗掉的。逆流产生的主要原因是:液流从导轮出口流出后,过流面积增大,该区域的流动可以看作射流扩散,而射流扩散的外边界会出现低速区甚至逆流。为了改善该区域流动状况,除了改变循环圆形状外,也可以通过调整叶型从而改变来流分布情况,从而消除或减弱逆流的发生。二次流与逆流的出现,都是增加流动损失、降低泵轮效率的主要原因之一。

3.2 涡轮流场特性分析

图5与图6为涡轮流场的压力与速度分布。涡轮是液力变矩器3个工作轮中形状变化最剧烈的一个工作部件,涡轮中出现的流场特征也主要与其流道的形状有关。液体从泵轮流出后具有一定的速度和压力,进入涡轮后,凭其动能推动涡轮转动,输出动力。因此,涡轮的动力来自液体进入后冲击涡轮工作面,故入口处的速度最大,压力也最大。高压区是由于进口油液入射时受到涡轮叶片前缘的阻滞形成的,可以通过改善涡轮叶片入口处圆角消除[5]。压力面中后段的静压分布逐渐趋于沿径向比例分布。

▲图5 涡轮压力分布

▲图6 涡轮速度分布

由于涡轮叶片大角度弯曲,曲率变化较大,液体流动方向会经历近180°改变。液流在流道中流动要受到流道壁面的反作用,迫使液流的流动方向及速度大小发生改变,因此流道曲率变化最大的地方也就是液流变化最剧烈的地方。从泵轮流出的液流冲击到涡轮叶片进口处工作面附近,形成高速流区,而在内环与非工作面附近出现低速流甚至脱流区。液流进入涡轮流道1/4后,叶片弯曲,流道曲率变化剧烈,出现大范围脱流,同时在横向压差作用下形成二次流。流道中部是涡轮流场最复杂的部分,出现逆流现象,此处是叶片曲率变化最大的地方。

3.3 导轮流场特性分析

图7与图8分别为导轮流场的压力与速度分布。导轮是固定不动的,流道长度较短,角度变化大,它起到改变液流速度方向增大对旋转轴动量矩的作用。液体从涡轮流出后经过无栅区进入导轮,理论上不对液体的能量产生影响,但由于导轮壁面对液体的束缚等原因,实际上液体经过导轮后速度压力等均发生变化。从涡轮流出的工作液体流动方向与导轮叶片的进口方向夹角很大,并且略向外环倾斜,使得在进口附近的工作面上受到液流剧烈的冲击,因而此处的压力也较大。整个导轮非工作面都处于低压区,压力变化较小,总的来说导轮流场压力的分布是比较均匀的。

速度方面,从涡轮流出的液流高速冲击静止不动的导轮,在流道出口靠近工作面一侧存在高速流动区域,而在非工作面出现了大范围的逆流,在逆流与正向流动交界的地方出现了脱流,尤其在进口地方,脱流区域比较大。叶片前缘附近压力面存在大范围的回流,它是由于液流经过叶片前缘的黏性绕流而产生的尾流,适当减小导轮进口角并合理设计前缘叶型可改善该区域的流动状况[6]。影响导轮效率的主要因素是工作面处液流的剧烈冲击和非工作面处的大范围逆流,逆流又和正向流动发生冲击,引发新的冲击,并出现脱流,因此,在导轮的能量损失中,冲击损失占主要地位。

▲图7 导轮压力分布

▲图8 导轮速度分布

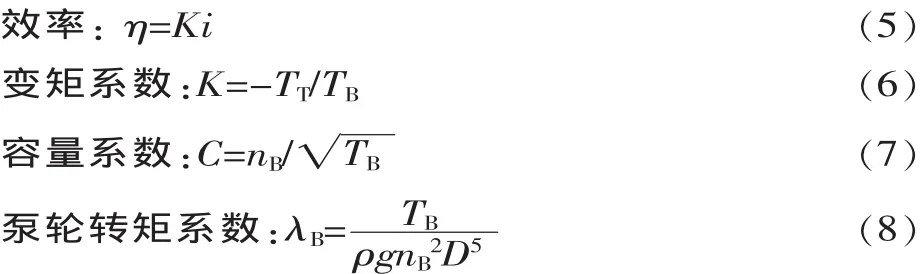

4 特性预测结果

液力变矩器特性计算的关键是求取各叶轮的转矩,CFD计算可得到流场的压力和速度分布,通过求解各叶轮流道进出口动量矩之差来获取各叶轮的转矩。

液力变矩器原始特性计算公式为:

式中:TB为泵轮转矩;TT为涡轮转矩;ρ为工作液体密度;nB为泵轮转速;D为工作腔有效直径;g为重力加速度;i为转速比。

根据流场数值计算结果,作出特性曲线(图9)。

▲图9 特性曲线

5 结论

通过对液力变矩器内部流场进行数值计算与分析,初步了解泵轮、涡轮与导轮的流场流动特性,揭示其内部流场速度与压力分布的变化情况,以便对其工作机理有更深入的了解,有助于指导变矩器的设计,提高变矩器的性能。CFD计算可以应用于液力变矩器的设计,在计算机上实现设计过程,达到准确、省时和省力的目的。

[1] 闫国军,董泳,吴剑威.液力变矩器部分充液特性研究及应用[J].工程机械,2007(5):47-50.

[2] 项昌乐,肖荣,闫清东.牵引-制动型液力变矩器流场分析[J] .工程机械,2005(5):43-46.

[3] 赵红,马文星,王大志.液力变矩器动态特性辨识方法的探讨[J].工程机械,2002(7):28-31.

[4] 褚亚旭,马文星,刘春宝.基于W305液力变距器的系列化设计[J].汽车技术,2006(1):14-16.

[5] 严鹏,吴光强,谢硕.液力变矩器泵轮流场数值分析[J].汽车工程,2004(2):183-186.

[6] 卢金铃,席光,祁大同.离心泵叶轮内气液两相三维流动数值研究[J].工程热物理学报,2003(2):237-240.