双支撑旋涡泵的设计研究*

2014-11-26张康智陈万强李祥阳

□ 张康智 □ 陈万强 □ 李祥阳 □ 王 芳

西安航空学院 军工装备研究所 西安 710077

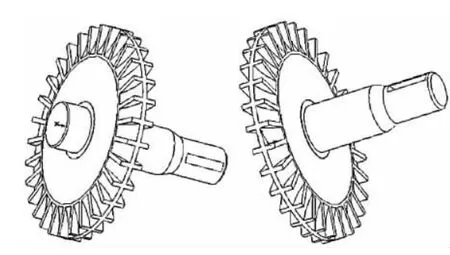

特种车辆工况条件差,对旋涡泵的转速要求高达14 000 r/min,传统的旋涡泵无法满足其使用性能,如目前国内众多旋涡泵转速在1 450~2 900 r/min,其结构均采用单支撑悬浮式的分离式结构(图1),虽然具有结构简单、用料少的优点,但是由于仅一端固定,受力变形大;装配零件较多,使装配误差大,造成泵的整体尺寸变大以及传动精度无法得到保证等问题。

双支撑旋涡泵能够满足特种车辆使用要求,为此,对高性能新型双支撑旋涡泵进行设计和研究,以期打破欧美等发达国家对我国此类技术的长期封锁和产品垄断。特种车辆用装备系列产品的研制成功并实现产业化,将提高我省高校科技发展水平在全国相关领域内的知名度及其影响,成为陕西省特种车辆技术和工业化的支柱产业。

▲图1 单支撑悬浮式旋涡泵结构

1 双支撑旋涡泵的特点

双支撑旋涡泵采用了闭式叶轮、开式流道、高精度滚动轴承双支撑结构,电动机和泵体直接相连并传递动力。在保证压力(扬程)和流量的前提下,泵的体积和质量大幅度减小,工作可靠。泵的材料均选用不锈钢并经适当的热处理,具有很高的强度和耐磨性,并且抗振性和耐腐蚀性能良好。

1.1 双支撑式旋涡泵结构特点

(1)双支撑式的整体式结构是指叶轮、传动轴是一个整体,其几何尺寸小,结构如图2所示。

(2)叶轮封闭与流道相通。叶轮封闭是指叶片中间有隔板(图2);流道相通是指旋涡泵两端直接打通进出口,所形成的流场是一个贯通的流场(图3为贯通流场模型)。

1.2 双支撑式旋涡泵结构优点

(1)保证叶轮与泵壳间隙的恒定性。叶轮的两端的轴肩与高精度轴承精密配合,增加了叶轮运动的稳定性。

(2)旋涡泵整体紧凑,减少了传统旋涡泵的安装误差所带来的影响。

(3)零件制造精度高。加工时以两端中心孔定位来加工两支撑及叶片,符合基准统一和基准重合原则,保证了叶轮的形位公差。

2 双支撑旋涡泵叶轮关键尺寸设计

2.1 双支撑旋涡泵关键尺寸的计算

▲图2 双支撑旋涡泵叶轮结构模型

▲图3 贯通流场模型

大多数旋涡泵的转速范围为 1 450~2 900 r/min,而特种车辆要求的旋涡泵转速达14 000 r/min,由于特种车辆工况条件差,因此对旋涡泵还要求有高的可靠性。根据特种车辆的工作环境对旋涡泵进行结构和尺寸改进,按照封闭式旋涡泵进行设计(图4闭式旋涡泵流场截面图),因为矩形流道能够提供中、高比转速,而且矩形截面流道泵的性能曲线较半圆形流道泵平缓,较梯形流道泵的扬程系数高。

▲图4 双支撑旋涡泵流场截面图

2.1.1 双支撑式旋涡泵叶轮外径D计算

式中:u为叶轮圆周速度,m/s;ω为叶轮角速度,rad/s;t为时间,s。

2.1.2 双支撑式旋涡泵叶轮流道参数计算

流道内叶轮出口处液体的平均切向速度v与圆周速度有关:

式中:Kv为流道内速度系数,对闭式叶轮来说其范围是0.5~0.6 m/r,比转速大时取大值O断面面积A:

式中:Q为旋涡泵流量,L/s;ηv为泵容积效率。

2.1.3 双支撑式旋涡泵叶轮宽度b计算

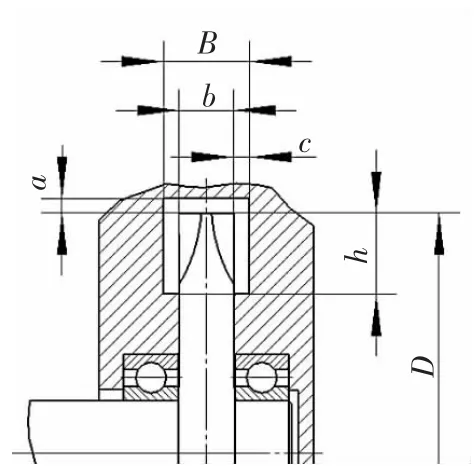

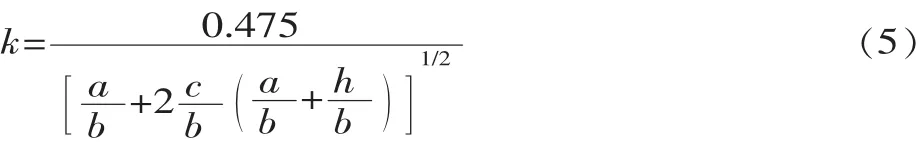

式中:ξ为旋涡泵的扬程系数;H为旋涡泵扬程,m;k为叶轮宽度系数,闭式旋涡泵叶轮宽度系数为:

2.1.4 双支撑式旋涡泵流道水利尺寸计算

根据流道断面面积和流道最佳尺寸比值来确定流道各相关尺寸,如图4所示矩形流道旋涡泵一般采用如下尺寸。

2.1.5 双支撑旋涡泵叶轮叶片数计算

叶片数改变了旋涡泵的扬程和功率,随着叶片数增加,旋涡泵的扬程和功率明显增大,但是当叶片数达到一定值时,改善效果减弱。对于闭式叶轮,一般采用径向直叶片,叶片在最大半径上的间距与叶片高度之比通常为0.6~1。计算叶片数z:

▲图5 双支撑旋涡泵叶轮

式中:z为叶轮叶片数;l为叶片在最大半径上的间距,m;经计算,双支撑式旋涡泵叶片数取30个。

2.1.6 双支撑式旋涡泵割舌计算

开口高压区和进口低压区,可以用隔舌分开,隔舌的包容弧线长度约为叶片间距的3~10倍。

2.2 双支撑旋涡泵叶轮设计结果

根据计算,得出双支撑旋涡泵的相关尺寸参数,绘制出其主要零件叶轮的结构及相关尺寸(见图5,图中尺寸单位为mm),泵盖和泵体的结构可根据叶轮结构的尺寸得出。

3 结论

在旋涡泵研究的理论基础上,对旋涡泵进行了分析设计,与传统的旋涡泵相比较具有小流量高扬程的特点,且增压效果明显,能满足特征车辆的工况条件。对所设计的旋涡泵可使用Fluent软件对其流场进行分析,并对设计结果进行优化。

[1] 李华聪,王斌,李喜荣,等.高速航空旋涡泵的设计研究[J].机械设计与制造,2009(8):30-32.

[2] 陈万强,李祥阳,郭文君,等.双支撑整体式叶轮侧隙的保证[J].轻工机械,2012(10):202-203.

[3] 袁丹青.旋涡泵的研究现状与展望[J].排灌机械,2008,26(6):63-68.

[4] 周文彬,杨敏官,张杰.旋涡泵的现状与发展方向浅析[J].水泵技术,2007(6):13.

[5] 赵万勇,张凡,王振,等.旋涡泵的研究现状与发展方向[J].中国农村水利水电,2010(4):70-73.