大型链轮绿色加工工艺研究

2014-11-26万正喜康碧波

□ 万正喜 □ 肖 熳 □ 康碧波

湖南长重机器股份有限公司 技术研发中心 长沙 410014

目前,国家实施经济可持续发展战略,节约原材料、优化利用资源已是绿色制造研究的重要组成部分。链轮制作工艺复杂,如何设计合理的制作工艺尤为重要。本文分析了传统大型链轮制作方法的不足,提出了新的制作方法和工艺,对该方法及工艺流程进行了详细的分析,并将该种方法及工艺应用于混匀取料机斗轮机构中的驱动大链轮的制作。现以混匀取料机斗轮机构驱动链轮为例,详细介绍大型链轮的加工过程。

1 大型链轮传统制造工艺

在大型链轮的制造工艺上,人们进行了积极的研究,大型链轮的加工主要分为两步,第一步是链轮体的加工,第二步是链轮的轮齿加工。链轮体的制造过程是:铸造-切削加工-拼接;链齿的加工一般采用铣削的方法。下面对链轮的传统制造工艺进行详细分析。

1.1 大型链轮传统制造工艺方法之一

大型链轮一般的制造方法是:用铸造工艺铸造出链轮体,其材料为ZG310-570,铸造后先对链轮体进行退火热处理,再进行正火和回火热处理、加工螺孔等,完成后用螺栓与斗轮机机构的轮体安装成一体,并在大型铣齿机上进行链轮齿的加工,最后进行齿面的淬火。

铸造大型链轮体,需要大型的铸造设备,且铸造后链轮体存在气孔、针孔、夹渣、裂纹、凹坑等缺陷,为了消除这些缺点,需要对链轮体进行退火处理,退火处理后,再进行调质热处理。另外,为了消除链轮体内存在的残余应力以及提高链轮轮齿切削加工的效率,需要进行正火热处理。而这些热处理工艺需要专门的大型热处理装备,同时还要耗费大量的能源,其制作工艺复杂,费时且成本很高。

1.2 大型链轮传统制造工艺方法之二

随着计算机科学技术的发展,20世纪90年代初,出现了数控切割机床,链轮的加工方法也有所改变,链轮体的制作由原来的铸造改用数控机床切割钢板来实现。具体方法是:按链轮的尺寸确定链板的尺寸(一般将链轮等分为8、10或12),通过数控机床对链板进行切割下料,切割后的链板在机床上加工,将加工好的链板拼接成链轮。这种加工方法比第一种方法节省时间和加工成本,但链板拼接成链轮后有加工误差累积,导致链轮在传动过程中的不平稳,降低了链轮使用寿命。

2 大型链轮绿色制造方法及工艺

2.1 绿色制造工艺在机械中的应用

绿色制造工艺技术是以传统的工艺技术为基础,并结合材料科学、表面技术、控制技术等新技术的先进制造工艺技术,它是应用绿色设计、使用绿色设备、绿色材料、绿色能源制造绿色产品,一直到产品使用寿命完结后的绿色处理的全过程。其目标是对资源的合理利用,节约成本,降低对环境造成的污染。根据这个目标可将绿色制造工艺划分为三种类型:节约资源的工艺技术、节省能源的工艺技术、环保型工艺技术。

2.2 大型链轮下料方法的工艺流程

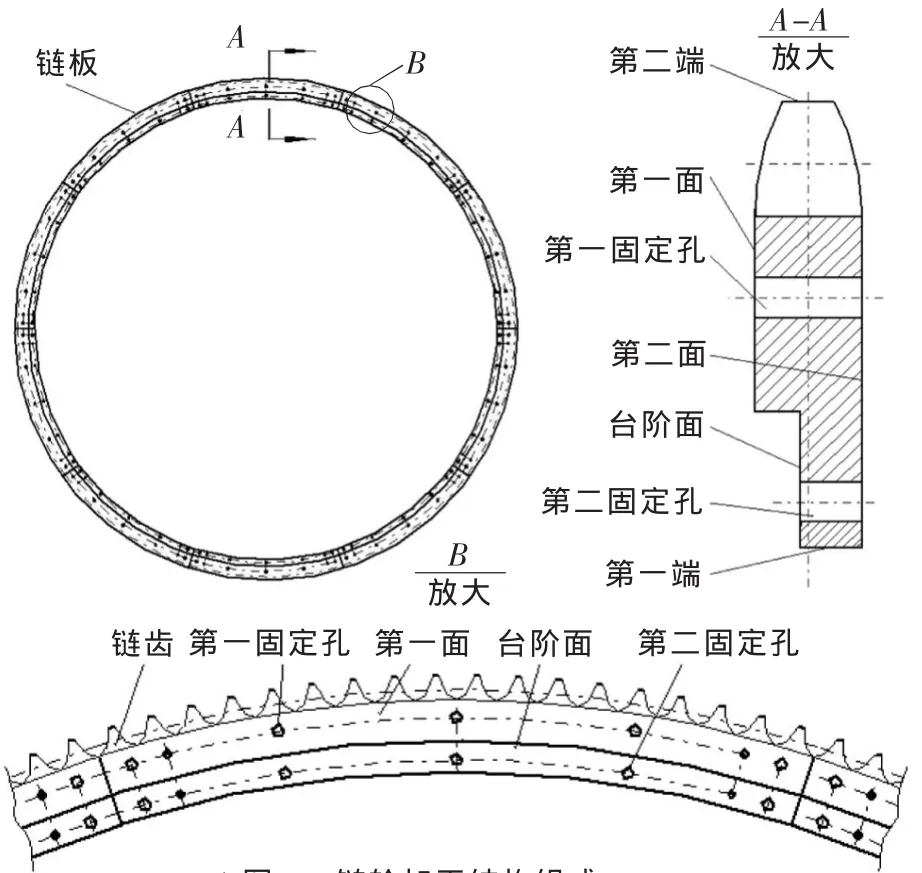

笔者提出了一种新的链轮加工方法,即采用数控切割的方法来制作。数控切割机为数控火焰切割机、数控等离子切割机或数控高压水射流切割机,链轮的加工工艺流程如图1和图2所示。

(1)下料。对多个弦长相等的弧形的链板下料,下料后形成的每一个链板所对应的扇形夹角为整数,且保证每一链板的外弧周缘上能加工出整数个链轮的链齿。

(2)初步加工。先对每一链板的表面加工到规定的尺寸,再分别对每一链板的第一面、第二面、第一端、台阶面及连接第一面和第二面的两侧面均加工到规定的尺寸,并使第一面、第二面及第一端的粗糙度为Ra6.3 μm。在初步加工过程中,对每一链板的第二端的表面进行初步加工,并保留5~8 mm的加工余量,以便于在第二端上加工链齿,同时还在每一链板上加工固定孔。

▲图1新的链轮加工方法流程

▲图2 链轮加工结构组成

(3)精确加工。第一步,先使相邻两个链板的端面相互抵接,拼接形成链轮的轮坯,并使每一链板的第二端朝向轮体的外周;第二步,通过数控切割机对拼接在一起的轮坯的外周进行切割,形成链齿。具体过程为:启动数控切割机的割嘴,使割嘴自轮坯的任意相邻两个链板的接缝处为起始点,开始进行切割加工。精确加工的第一步和第二步之间还包括,在第一步之后,先通过数控切割机测量链轮的轮坯与数控切割机的轨道之间的夹角,并根据数控切割机的程序,确定切割加工的方向,再通过数控切割机确定链轮的轮坯的圆心。

2.3 大型链轮绿色下料方法的分析

新链轮的绿色加工方法具备的优点有:①利用数控切割机切割代替传统的机床铣削加工,切割需要的时间短,节约了生产加工成本;②将所有链板先装配在轮体上,再进行整体切割,相对于对每一个链板单独加工后再拼接成链轮,减小了累积加工误差;③通过数控切割机测量了链轮的轮坯夹角及圆心,提高了加工的精确性。

3 实施实例

以混匀取料机的斗轮机构驱动链轮为例来介绍新链轮加工方法的使用方法。桥式混匀取料机的斗轮机构一般是由双斗轮组成,两斗轮之间通过小车相连接,有两个大链轮通过螺栓分别固定在斗轮机构的两个轮体上,斗轮机构直接由链轮来驱动。斗轮机构的轮体直径一般在5 m左右,固定在轮体上的链轮直径也在5 m左右,由于链轮直径很大,其制造成本在整个链轮成本中占有很大的比重。另一方面,由于链轮工作环境恶劣,链轮属于易损件,一般使用几年后,由于链轮的部分轮齿损坏需要对链轮进行修补或更换链轮,因此合理的链轮制造工艺就显得尤为重要。

新的链轮加工方法在工程中的应用如图3所示。其特点:一是节省时间,加工方便,一个大的轮体的轮齿只需1.5 h就可切割完成,而采用传统的机床铣削加工需 6至 7天;二是费用低,采用铣齿加工链轮的轮齿需花费15 000元左右,而采用新的火焰切割加工方法只需要200元;三是提高精度,由于链板是先装配在轮体上,然后再整体切割,因此减小了累积误差。

▲图3 新的链轮加工方法在工程中的应用

4 结论

本文在详细分析传统大型链轮制造工艺方法不足的基础上,提出了新的链轮制造工艺方法及流程。新的方法加工时间短,节约了生产成本,减小了累积加工误差,提高了加工的精确性。新的加工方法应用于混匀取料机斗轮机构的驱动链轮的制造加工,取得良好的综合效果,为大型链轮的制造加工提供了参考和借鉴。

[1] 万正喜.斗轮堆取料机行走机构力学性能分析及结构优化[D].长沙:中南大学,2011.

[2] 幺炳唐.提高数控设备资源利用率发展绿色制造[J].机械设计与制造,2010(4):41-43.

[3] 吕亚军,韩青江,饶运清.基于共边切割方法的板材切割路径的优化[J].机械设计与制造,2011(6):120-122.

[4] Indrajit Mukherjee,Pradip Kumar Ray.A Review of Optimization Techniquesin MetalCutting Processe [J].Computers&Industrial Engineering,2006(50):15-34.