纯电动汽车动力系统参数匹配与仿真研究*

2014-11-26林鑫焱葛如海刘德仿

□ 林鑫焱 □ 葛如海 □ 王 斌 □ 刘德仿

1.江苏大学 汽车与交通工程学院 江苏镇江 212013

2.盐城工学院 优集学院 江苏盐城 224051

汽车工业发展带来的石油资源短缺、环境污染等问题日益突出,而电动汽车在节能、环保和性能方面具有传统汽车无法比拟的优势,故研发电动汽车是解决上述问题的有效途径。但是,动力电池和电驱动等关键技术的不成熟使电动汽车的续驶里程比较短,严重制约了电动汽车的普及与发展。在这些关键技术取得有效突破之前,对动力系统的参数进行更为合理的匹配,最大限度地挖掘现有电动汽车技术的潜能,是提高电动汽车性能的重要手段之一[1,2]。

1 整车基本参数、性能指标设计要求及动力系统结构选型

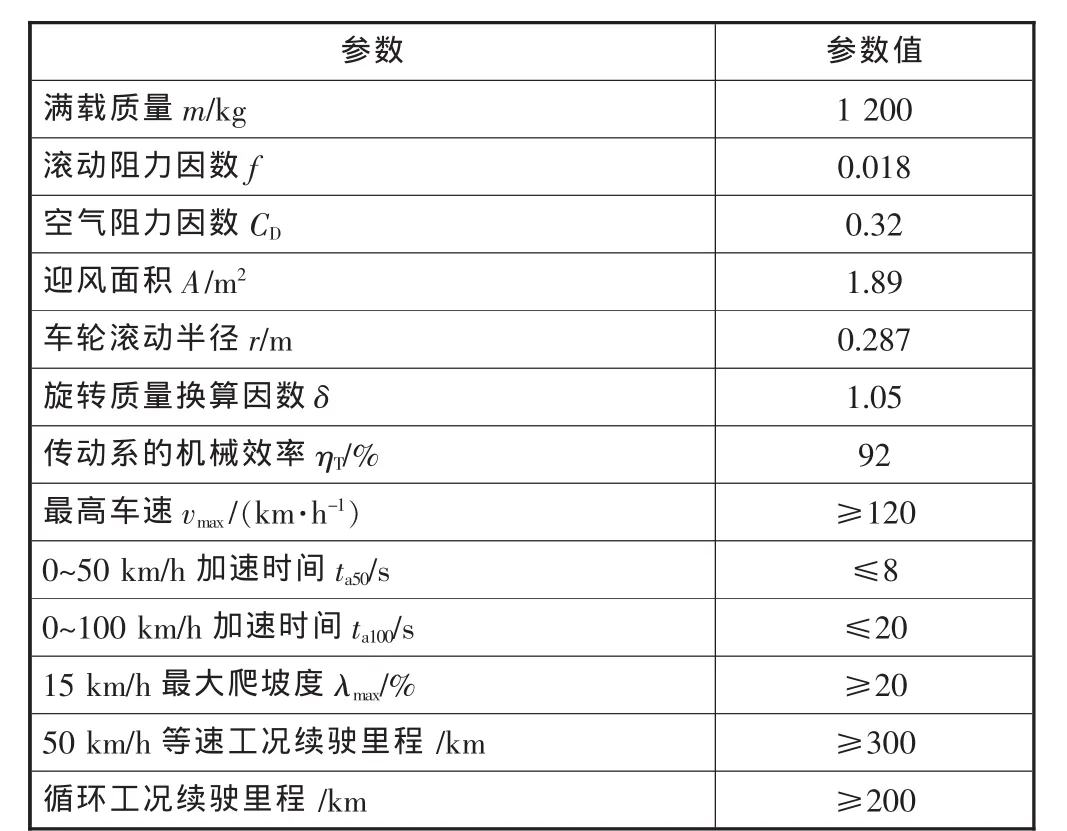

1.1 整车基本参数及性能指标设计要求

电动汽车的整车性能指标包括动力性指标和续驶里程,其中动力性指标包括最高车速、加速时间和最大爬坡度 (用最大坡度角αmax的正切值的百分数来表示)。本文设计的某款电动汽车的整车基本参数及性能指标设计要求见表1。

1.2 动力系统结构选型

动力系统采用单体工作电压为3.5V的锂离子电池作为其动力电池,并回收制动能量。驱动电机选用永磁无刷直流电机,该电机具有效率高、可靠性好、免维护及有效实现再生制动等优点[3]。传动系统采用固定速比传动,去除变速器,单级主减速器的传动比i=5。

表1 整车性能指标设计要求

2 动力系统参数匹配

2.1 驱动电机参数匹配

驱动电机的参数匹配主要包括峰值功率和额定功率、最高转速和额定转速以及最大转矩和额定转矩。

2.1.1 驱动电机峰值功率和额定功率的确定

驱动电机功率选择对电动汽车的整车性能有很大影响。电机功率越大,电动汽车的动力性越好,但电机的体积和质量也会相应增加,同时电机不能经常保持在高效区工作,降低了电动汽车的能量利用率,使电动汽车的续驶里程缩短[4]。

驱动电机的峰值功率Pmax必须要同时满足电动汽车以最高车速行驶时所需的功率Pmax1、在一定车速下以最大爬坡度爬坡时所需的功率Pmax2以及加速过程中所需的最大功率Pmax3,即:

式中:m为电动汽车的满载质量,kg;g为重力加速度,m/s2;f为滚动阻力因数;CD为空气阻力因数;A为迎风面积,m2;ηT为传动系的机械效率;vmax为最高车速,km/h。

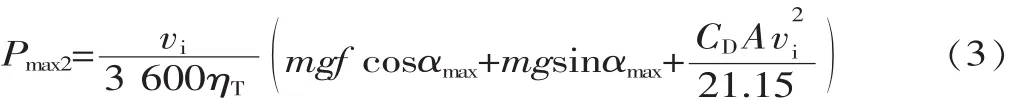

式中:vi为爬坡车速,vi=5 km/h;αmax为最大坡度角(°),αmax=arctanλmax。

式中:δ为旋转质量换算系数;va为加速末时刻的车速,km/h,分别代入50 km/h和100 km/h计算;ta为加速时间,s,分别代入ta50和ta100计算;x为拟合系数,一般为0.5左右,本文取0.45。

将表1中的参数值代入式 (1)~式 (4), 计算得Pmax≥ 38.84 kW,取峰值功率为 Pmax=40 kW。

电机工作于额定功率附近时效率较高,为提高驱动电机效率,选择额定功率时应使其尽量靠近电动汽车日常行驶时消耗的功率,同时保留一定的后备功率。通常根据电动汽车以最高车速行驶所需的功率来确定驱动电机的额定功率,但是目前电动汽车主要还只是应用于城市工况,其常规行驶车速较低,极少达到最高车速。因此,本文根据最高设计车速的90%来确定驱动电机的额定功率。将车速108 km/h代入式(2),可计算得 PN=17.78 kW。

此外,电机的过载系数一般为2~3,即峰值功率为额定功率的2~3倍。综合考虑,选择额定功率为PN=20 kW。

2.1.2 驱动电机最高转速和额定转速的确定

驱动电机最高转速和额定转速的选择应符合电机的机械特性要求,如图1所示。在启动即低转速时可获得恒定的最大转矩,同时在高转速时可获得恒定的较高功率。

驱动电机的最高转速nmax可根据电动汽车的最高车速确定:

式中:r为车轮滚动半径,m。

▲图1 驱动电机的机械特性

计算得nmax≥5 546 r/min,通常电动汽车最高车速对应的电机转速为其最高转速的90%~95%,取驱动电机的最高转速为nmax=6 000 r/min。

驱动电机的扩大恒功率区系数β=nmax/nN。增大β值,可使电机在恒转矩区获得较大的转矩,提高电动汽车的动力性,但是β值过大会导致电机工作电流和逆变器功率损耗增大,β一般为2~3[4]。同时,当传动系采用固定速比传动时,要使电机从额定转速向上调速的范围足够大,应使 β≥2.5[5]。

从日常行驶的角度出发,应尽量使电动汽车的常规行驶车速控制在驱动电机的额定转速上,以提高电机效率[6]。 本文取常规车速 vN=50 km/h,根据 nN=ivN/(0.377 r),可求得驱动电机的额定转速nN=2 400 r/min,此时 β=2.5。

2.1.3 驱动电机最大转矩和额定转矩的确定

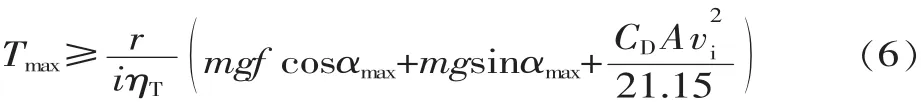

驱动电机的最大转矩Tmax需满足电动汽车起步加速和最大爬坡度的要求:

计算得Tmax≥157.16 N·m,取驱动电机的最大转矩为 Tmax=160 N·m。

驱动电机的额定转矩TN可根据额定功率和额定转速计算:

计算得TN=79.58 N·m,取驱动电机的额定转矩为TN=80 N·m。

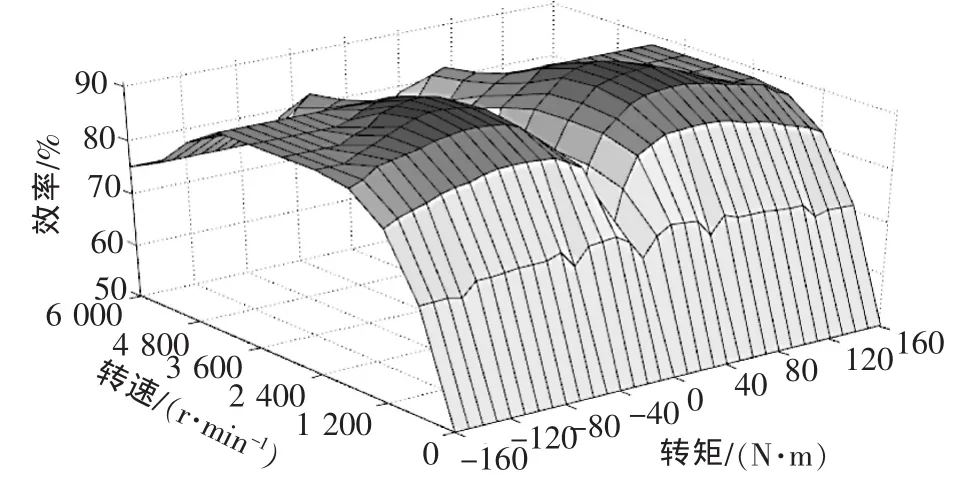

综上计算与分析得到的驱动电机参数匹配结果见表2。驱动电机的效率如图2所示,所选电机最高运行效率达94%,在额定转速和额定转矩附近区域内有较高的运行效率,在低转速、低转矩工作区域效率较低。当转矩较高时,电机电流变大,其铜损、铁损等损耗增加,也使电机系统效率下降[7]。

表2 驱动电机参数匹配结果

▲图2 驱动电机的效率图

2.2 动力电池参数匹配

动力电池的参数匹配主要包括电池组数目和电池组容量。

2.2.1 电池组数目的确定

电池组的最大输出功率必须满足驱动电机峰值功率的需求,即:

式中:n为电池组数目;Pbmax为单体电池的最大输出功率,kW;ηM为驱动电机及电机控制器的总体效率,取85%。

式中:E为单体电池的电动势,取单体锂电池的工作电压3.5V;R为单体电池的内阻,取0.006 Ω。计算得n≥92,取电池组数目n=96,则电池组总电压U=336 V。

2.2.2 电池组容量的确定

电池组的容量必须满足电动汽车续驶里程所需能量的要求,即:

式中:C 为电池组容量,A·h;U 为电池组总电压,V:ξSOC为电池组有效电容量系数,取0.7;W为电动汽车续驶里程所要求的能量,kW·h,本文采用等速法计算。

式中:S为电动汽车的续驶里程,km;Pn为电动汽车以常规车速行驶所需的功率,kW;可通过式(2)计算得Pn=4.27 kW;Pa为 电动汽车附件消耗的功率,附件消耗的能量约占电池组总能量的15%,取0.7 kW。计算得 C≥146.2 A·h,取电池组容量为 C=150 A·h。

动力电池参数匹配结果见表3。

表3 动力电池参数匹配结果

3 整车性能仿真与结果分析

3.1 仿真模型的建立

ADVISOR(Advanced vehicle simulator)是由美国可再生能源实验室NREL在Matlab和Simulink软件环境下开发的仿真软件,采用独特的前向仿真法和后向仿真法相结合的混合仿真方法[8],广泛应用于电动汽车的动力性仿真。

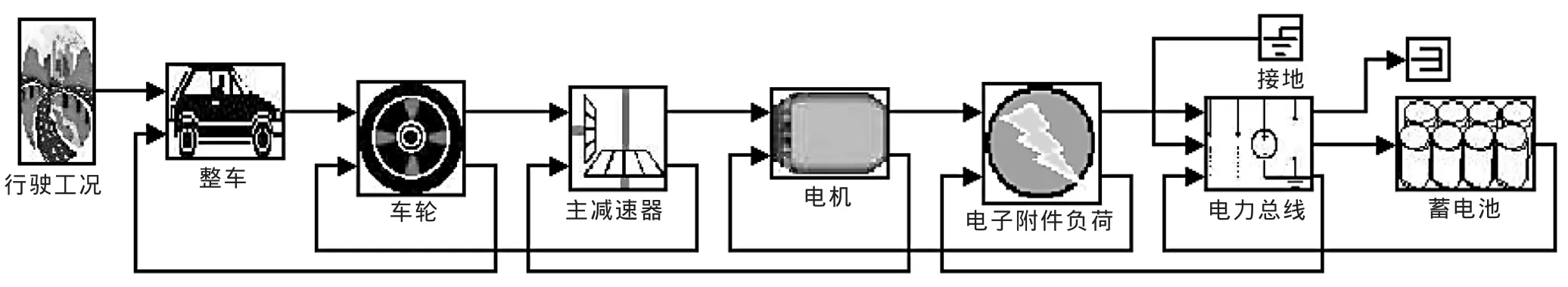

基于ADVISOR建立整车性能仿真模型,包括整车、车轮、主减速器、电机以及蓄电池等各模块模型,如图3所示。

3.2 驱动系统和电池管理的控制策略

在驱动控制时,以电机电流为控制对象,采用电机电流闭环控制。控制电机的电流即控制其转矩,驱动电机在不同转速下的转矩受其相应转速下的最大转矩的限定,使得电机的最大输出转矩和峰值输出功率符合图1所示的机械特性要求。当电流超过电机允许的最大电流时,通过电机控制器关闭电机。此外,电机电压还受到最小电压的限定,当电压低于最小电压时,驱动电机不能运行。

蓄电池模块根据电力总线的功率需求,通过电池组电压/内阻模块、功率限制模块和电流值计算模块计算电力总线实际得到的功率,并通过SOC(荷电状态)算法模块计算得到SOC值变化曲线。电池组的电压受电池组所能提供的最大电压和电机控制器要求的最小电压的限定,最大输出功率受等效电路和电机允许功率的限定,充放电电流的最大值也均受到一定限制。此外,本文设计电动汽车的放电深度为0.7,因此锂电池的放电SOC下限值设为0.3。

3.3 仿真结果分析

▲图3 整车性能仿真模型

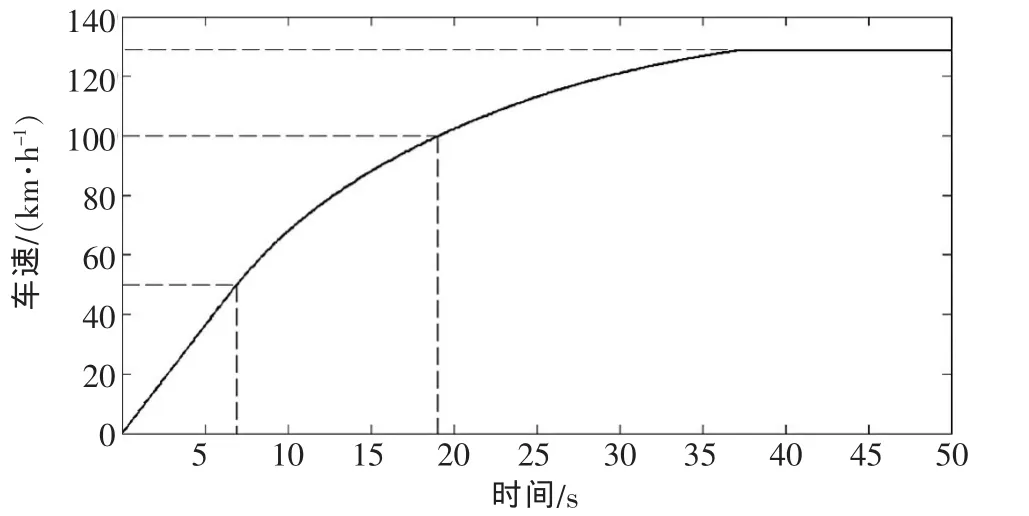

▲图4 加速性能仿真车速

▲图5 爬坡性能仿真响应车速

3.3.1 最高车速和加速时间仿真结果

采用ADVISOR的TEST_ACCEL测试程序进行加速性能仿真,得到加速曲线如图4所示。从图中可以看出,电动汽车的最高车速为128.5 km/h,0~50 km/h加速时间为 6.9 s,0~100 km/h加速时间为 19.1 s。

3.3.2 最大爬坡度仿真结果

采用ADVISOR的TEST_GRADE测试程序进行爬坡性能仿真。电动汽车以15 km/h的速度在不同坡度的坡道上行驶时的响应车速如图5所示。坡道坡度为20%、21%和22%时,电动汽车能以15 km/h的速度稳定行驶,且坡道的坡度越小,响应车速越快达到15 km/h。当坡道坡度为23%时,响应车速不断减小,无法达到15 km/h。因此,可以认为电动汽车的最大爬坡度为22%。

3.3.3 续驶里程仿真结果

选用50 km/h等速工况和NEDC工况进行续驶里程仿真。NEDC即新欧洲循环工况,该工况循环周期为1 184 s,行驶距离为10.93 km,最高车速为120 km/h,平均车速为33.21 km/h,最大加速度为1.06 m/s2,最大减速度为-1.39 m/s2,停车次数为13次,怠速时间为298 s。NEDC工况的需求车速和仿真的实际车速如图6所示,从图中可以看出,电动汽车的实际车速完全满足NEDC工况的需求车速。

50 km/h等速工况和NEDC循环工况仿真的锂电池SOC与行驶里程的关系如图7所示,当锂电池SOC最终降至0.3时,50 km/h等速工况和NEDC循环工况的行驶里程分别达到313.1 km和204.6 km。

▲图6 NEDC工况仿真车速

▲图7 锂电池SOC与行驶里程的关系

表4 整车动力性指标和续驶里程仿真结果

综上,整车动力性指标和续驶里程的仿真结果如表4所示,最高车速、加速时间、最大爬坡度以及续驶里程均达到了设计要求。

4 结论

根据某款电动汽车的整车性能指标设计要求,对其动力系统进行结构选型和参数匹配。基于ADVISOR软件建立了整车性能仿真模型,分析了驱动系统和电池管理的控制策略,对动力性指标和续驶里程进行仿真。仿真结果显示,电动汽车的最高车速、加速时间、最大爬坡度以及续驶里程均达到了设计要求,验证了动力系统参数理论匹配方法、仿真模型以及控制策略是合理可行的。

[1] 郭孔辉,姜辉,张建伟.电动汽车传动系统的匹配及优化[J].科学技术与工程,2010,10(16):3892-3896.

[2] 薛念文,高非,徐兴,等.电动汽车动力传动系统参数的匹配设计[J].重庆交通大学学报(自然科学版),2011,30(2):303-307.

[3] 刘灵芝,张炳力,汤仁礼.某型纯电动汽车动力系统参数匹配研究[J].合肥工业大学学报(自然科学版),2007,30(5):591-593.

[4] 熊明洁,胡国强,闵建平.纯电动汽车动力系统参数选择与匹配[J].汽车工程师,2011 (5):36-38.

[5] 姬芬竹,高峰.电动汽车驱动电机和传动系统的参数匹配[J].华南理工大学学报(自然科学版),2006,34(4):33-36.

[6] 于洋.电动汽车动力传动系统的匹配与优化研究[D].锦州:辽宁工业大学,2012.

[7] 黄万友,程勇,曹红,等.纯电动汽车动力驱动系统参数匹配试验 [J]. 江苏大学学报 (自然科学版),2013,34(2):131-137.

[8] 张翔,赵韩,钱立军,等.ADVISOR软件的混合仿真方法[J].计算机仿真,2005,22(2):203-206.