与大偏心孔相贯深孔的加工研究

2014-11-26郭进举陆景旭方绍英于海勃赵克勇齐树新刘海川

□ 郭进举 □ 陆景旭 □ 方绍英 □ 于海勃 □ 赵克勇 □ 齐树新 □ 刘海川

中国石油集团 济柴动力总厂 济南 250306

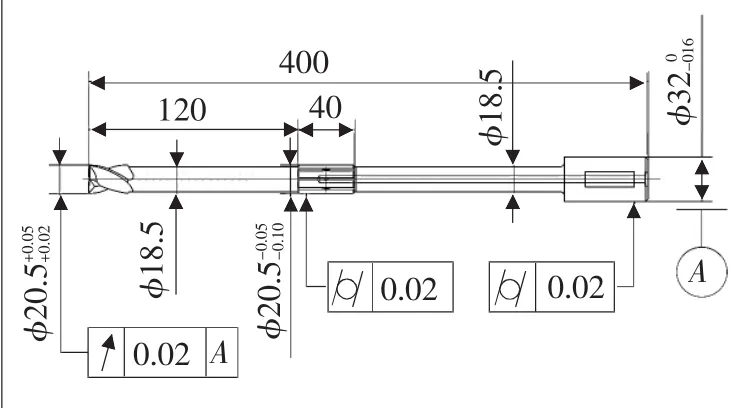

图1所示是某发动机零件上的一种与大偏心孔相贯的深孔。在60°的斜面上加工一个φ20.5 mm的深孔,在深度213 mm处穿过与φ80 mm孔轴线偏心15.5 mm的主油道孔,再贯穿主螺栓孔及齿轮座孔。

1 零件加工的现状

此孔原来的加工方法是先用锪刀在斜面加工出φ35 mm的孔,再用φ20.5 mm的麻花钻钻至一定深度后,接下来用枪钻钻深。在枪钻钻出相贯φ80 mm孔接触到孔的圆弧面时,刀具受抗力偏离正常轨迹开始上偏。偏离幅度大时,会出现刀片崩裂,造成刀具损坏;当偏离幅度小时待加工至终点后,往往会偏离正常轨迹5~10 mm,造成加工后零件供油严重不畅。因检查困难,还会出现与横油孔不贯通,一旦出现问题不能修补,就会造成零件报废。

2 受力分析

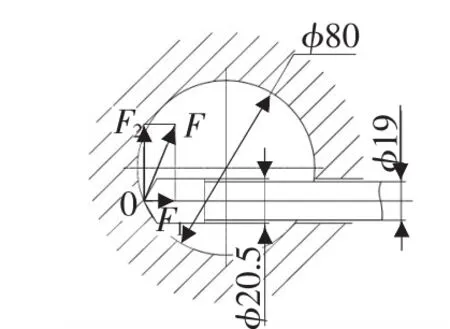

如图2所示,合金枪钻接触到φ80 mm孔相贯孔圆弧面时,刀刃受到一个向前的分力F1和一个向上的分力F2,它们的合力F偏离中心线,合力方向偏上。

3 刀具的受力情况分析与工艺措施

刀具的受力情况分析如下。

(1)合金枪钻刃部成型复杂(见图3),是个不完整的圆柱,还带有两个出水孔,因而壁厚不均,成型后有很大的内应力。虽然枪钻刃部外缘切削速度最高,但由于枪钻使用时有润滑液而减少了磨损,在接近中心处切削线速度趋近于零,切削刃如同楔子一样在高压下剪切工件圆弧面,此时刀刃磨损虽小但所受挤压应力却很大,刀具受到一个向上的抗力F,造成径向切削分力不平衡,致使枪钻偏离中心线。若进给速度修正不及时,易使刀片碎裂,甚至合金刀头折断卡死在零件内,如图4所示。

▲图1 所加工的深长孔示意图

▲图2 枪钻接触到相贯孔圆弧面时的受力分析

▲图3 所用合金枪钻

▲图4 断掉合金刀头的枪钻

(2)φ20.5 mm的合金枪钻工作部分接触到φ80 mm孔圆弧面时,φ19 mm的刀杆正好在φ20.5mm的孔内,单边间隙0.75 mm,不能起到支撑作用,这是造成刀具向上偏移、加工孔偏离理论位置的主要原因。

3.1 待解决的问题

(1)枪钻接触到贯穿孔时应是一个平面;(2)枪钻应保证切削分力近似平衡,能沿着刀尖自身的旋转轴线前进。

3.2 工艺措施

(1)使用平面铣刀加工;(2)须带有后导向的刀具。

4 刀具改进方案

为了解决产品加工质量问题,提高孔加工的合格率,笔者进行了大量的工艺攻关。由于枪钻这种刀具无法控制准确的运行轨迹,考虑增加刀具后导向,在钻出φ80 mm孔后,用带后导向镶条的平面铣刀加工(见图5),当刀刃开始接触到相贯的圆弧面时,刚好两个后导向镶条起到支撑导向作用,缺点是振动较大。同时,随着孔加工深度的增加,退屑越来越困难,严重阻碍走刀,如果不及时停止进刀,会出现刀杆折断的后果。

针对加工中刀杆振动大、退屑困难和刀具折断的情况,经分析,由于此时孔深已近300 mm,加工后排出的铁屑一部分沿着横贯穿孔排出,还有一部分挤入已加工好的φ20.5 mm的深孔内,退不出来,铁屑与导向嵌条挤压,造成刀杆振动,严重影响走刀的深入。

▲图5 带后导向镶条的刀具

▲图6 内冷排屑深长孔后导向铣刀

5 刀具的再次改进

在深孔的枪钻加工中,排屑非常关键,要采用高压冷却排屑方式,需根据刀具直径、孔的长度及切削液黏度在刀具中心增加内冷孔,出水孔安置在支撑导向处的6个凹槽内,如图6所示,具体改进方法为:①采取高压内冷排屑,铁屑在高压切削液的冲洗下,会随着切削液及时排出,不阻碍正常走刀。②出水孔安置在后导向中间处的6个凹槽内,为40 mm长支撑导向处将起到降温和润滑作用,走刀平稳,径向切削分力近似平衡,刀具沿着刀尖自身的旋转轴线前进,保持良好的导向,从而延长了刀具的使用寿命。

经试加工,刀具工作情况正常,大大改善了切削状态,工件加工合格率大幅提高。

6 总结

在深孔加工中枪钻遇到偏心贯穿孔时,首先应先用平面铣刀加工,并且刀刃需要保持平衡导向和支撑;再辅与高压冷却液合理使用,使刀具寿命和零件加工质量得到较大提高。

[1] 王峻.现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005.

[2] 翟瑞波.数控加工工艺[M].北京:北京理工大学出版社,2010.