烧结助剂对高铝陶瓷烧成温度及磨损性能的影响*

2014-11-26刘君昌吴伯麟

刘君昌 吴伯麟

(1 桂林理工大学材料科学与工程学院 广西 桂林 541004)

(2 广西壮族自治区新材料及制备新技术重点实验室 广西 桂林 541004)

前言

氧化铝陶瓷具有高熔点、高硬度、优良的加工性能和稳定的化学性能,同时还兼具价格低廉等优点,成为一种使用量最大的工业陶瓷。因其耐磨损性能好被广泛应用于纺织、研磨介质、切削刀具、人造牙齿等领域[1~2]。

氧化铝陶瓷依据氧化铝含量的多少分为中铝瓷,85瓷、90瓷、95瓷、99瓷和刚玉瓷等。随着工业的发展,对耐磨度、表面光洁度高和耐腐蚀性能好的材料需求越来越大,总体趋势是向高铝瓷方向发展,从90瓷到95瓷,甚至99瓷。然而高铝瓷往往需要高的烧结温度,若烧成温度提高,晶粒会异常长大,势必引起其性能变差,这就是限制高铝瓷发展的原因。因此,近年来大量的科研人员通过各种方式试图降低高铝瓷的烧成温度,优化其性能。研究者通过调整烧结助剂的配比来降低高铝陶瓷的烧成温度,通过CaO-Al2O3-SiO2或MgO-Al2O3-SiO2形成玻璃相引入液相,在CaO-Al2O3-SiO2和 MgO-Al2O3-SiO2系统中,出现液相的温度分别高于1500℃和1600℃[3]。K H Sandhage,J L Betes[4~5]和其他研究人员探索了镁铝尖晶石和莫来石的结晶,但是并未探索结晶和性能的关系。C P Dogan[6]认为氧化铝的耐磨性取决于氧化铝晶粒尺寸的足够小,而不是氧化铝含量起主要作用。P Amiya Goswami[7]发现,氧化铝含量为88%~94%时,磨损率随着 MgO/(CaO+BaO+Na2O+K2O)的比例变化而变化;含量为91%~94%时,磨损率与晶界偏析相关。

课题组前期已经制备出磨损率极低的陶瓷,因此笔者以瓷球作为切入点,通过调整烧结助剂CaO和MgO的比例,来探索陶瓷烧成温度以及性能的影响。

1 实验过程

1.1 原料及样品的制备

实验以工业氧化铝为主要原材料,以 MgO、Ca-CO3和高岭土为烧结助剂,分别进行6组实验,陶瓷样品配料比如表1所示。原料按比例混料、球磨、烘干,用冷等静压压制成形,置于硅钼炉中进行无压烧结,自然冷却得到样品。

表1 陶瓷样品配料比(质量%)Tab.1 Chemical compositions of the alumina ceramics

1.2 性能的测定

实验以是否吸水作为陶瓷是否烧成的标准,烧成的试样通过磨损率进行表征,陶瓷材料的耐磨性能与自身的物相组成,晶粒形貌大小和显微结构有着密切的关系,而材料的耐磨性能又是通过磨损率来表征,磨损率越低表明其耐磨性能越好。实验根据行业标准JC/T 848.1-1999《耐磨氧化铝球》[8]测试并计算磨损率,计算公式如下:

式中:EWT——样品的磨损率,%;

K——修正系数,K=4.17×10-4/mm;

M1——磨前的质量,g;

M4——磨后的质量,g;

D——球的平均直径,mm。

实验采用德国BRUKER公司的D8ADVANCE型X射线衍射仪对陶瓷烧结体进行XRD物相分析;采用日立S-4800型场发射扫描电镜对陶瓷显微结构进行分析。

2 结果与讨论

2.1 陶瓷样品的磨损率

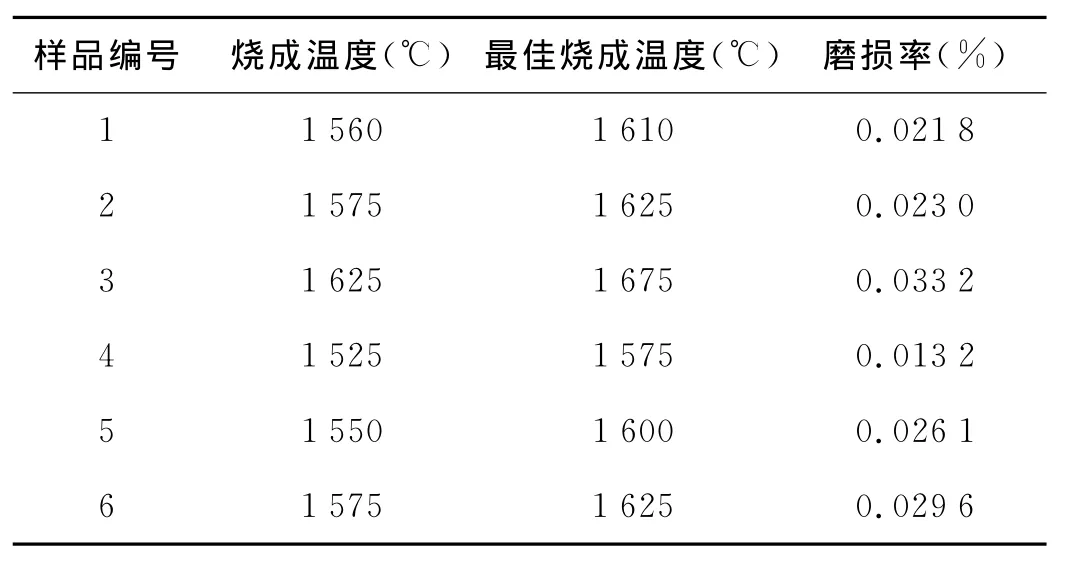

根据行业标准JC/T 848.1-1999《耐磨氧化铝球》测试并计算磨损率,陶瓷试样的初始烧成温度和最佳烧结温度、磨损率如表2所示。

表2 样品的初始烧成温度、最佳烧结温度和磨损率Tab.2 The firing temperature,optimal temperature and wear rate of the alumina ceramics

由表2可知,在初始烧成温度和最佳烧结温度方面,当MgO与CaO比例相同时,对应的95瓷的烧成温度均比氧化铝含量为98%的陶瓷要高;在95瓷和氧化铝含量为98%的陶瓷中,当 MgO/CaO=1∶1时,初始烧成温度最低,当MgO/CaO=2∶1时,对应的烧成温度最高。在磨损率方面,当MgO与CaO比例相同时,对应的95瓷的磨耗均比氧化铝含量为98%的陶瓷磨耗要高;在氧化铝含量相同的情况下,当MgO/CaO=1∶1时磨耗最低,95瓷的陶瓷磨粒为0.0218%,氧化铝含量为98%的陶瓷磨耗为0.0175%,当MgO/CaO=2∶1时,磨耗最高。综上所述,最佳配比为氧化铝含量为98%,MgO/CaO=1∶1。

产生上述现象的原因为:在氧化铝含量相同的体系下,当MgO的含量偏高时,因为氧化镁的熔点较高(2852℃),氧化钙的熔点为2572℃,使体系出现低共熔点的温度偏高,加上部分MgO的阻碍作用,不利于液相传质,因此烧成温度偏高,导致晶粒长大,磨耗也偏高。当MgO与CaO比例相同时,相应的98%含量的氧化铝陶瓷比95瓷烧成温度偏低。经推测认为,95瓷液相较多,粘度较大,晶界迁移阻力较大,不利于结晶的形成,在氧化铝含量为98%的陶瓷中,MgO/Al2O3减小,MgO的作用也减小。CaO的作用是在低温下促使氧化铝陶瓷结晶[9]。在与MgO的相互制约作用中,因MgO的制约而使作用减弱,因此氧化铝含量为98%时,烧成温度更低,耐磨性能更好。

经过对不同的原料进行研究,虽然烧成温度不绝对一样,但是相对变化是一样的,也就是说氧化铝含量为98%的陶瓷烧成温度仍然比95瓷的要低,充分证明了这不是一个偶然现象,在烧结过程中,热力学比动力学行为更起主导作用,因为烧成温度是和热力学平衡是相关的。

2.2 物相分析

图1 样品1~6陶瓷试样的X射线粉末衍射图Fig.1 XRD patterns of samples from sample 1to sample 6

图1为样品1~6的XRD图谱。对所有的样品来说,α-Al2O3是主晶相,都存在少量的 MgAl2O4和CaAl12O19物相,MgAl2O4和CaAl12O19物相衍射峰的相对变化是随着CaO/MgO的不同而变化的。一般来讲,在95瓷中,MgAl2O4和CaAl12O19的衍射峰比氧化铝含量为98%的陶瓷的强。这也和原料组成相一致。值得注意的是,样品6中出现了微量的SiO2,可能是样品在用玛瑙研钵研磨过程中,混入了少量的SiO2,因为在烧结过程中,硅的活性很高,很有可能会与Al2O3形成莫来石,或者与Al2O3和CaO形成钙长石等,因此不可能独立存在。

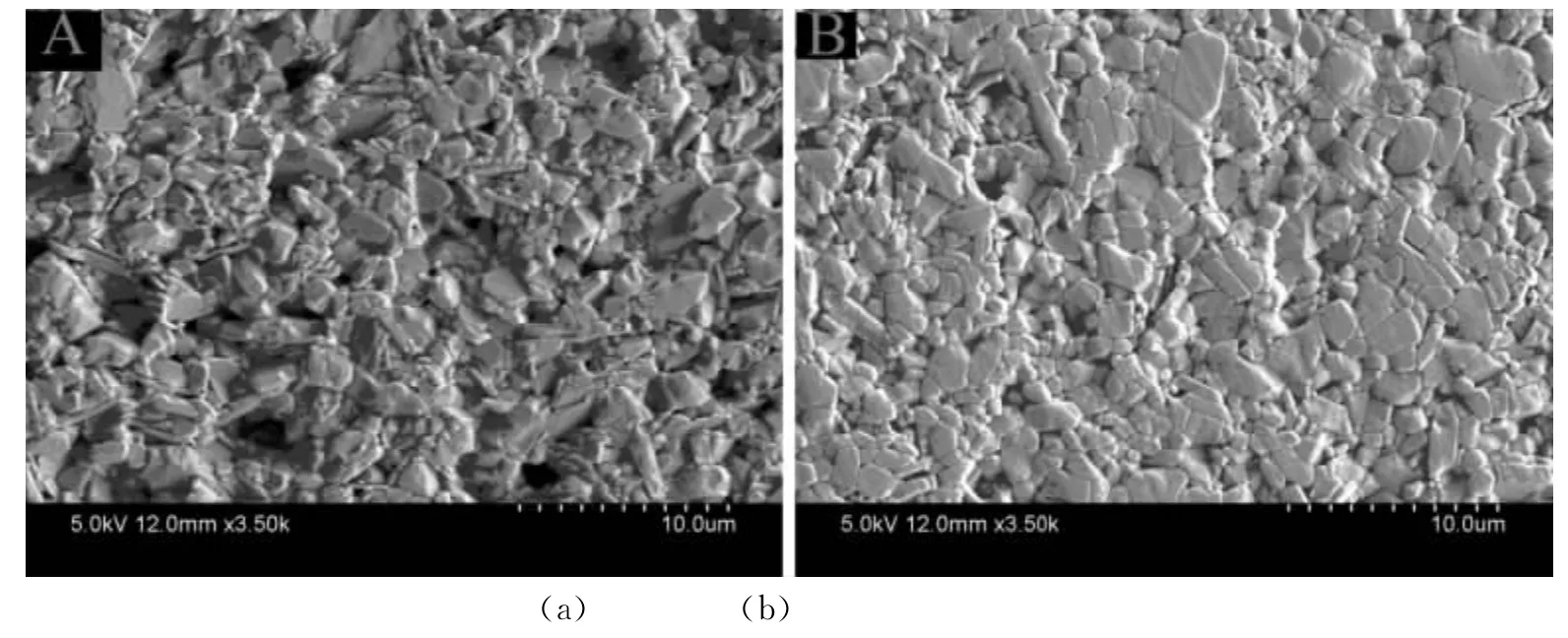

2.3 显微结构分析

选取95瓷和氧化铝含量为98%的陶瓷中磨耗最低的2个配料点做扫描电镜分析。图2(a)代表95瓷中CaO/MgO=1∶1,图2(b)代表氧化铝含量为98%的陶瓷中CaO/MgO=1∶1。从图2(a)和图2(b)对比可知,二者的显微结构明显不同,95瓷的颗粒尺寸分布不均匀,呈现双峰效应,大颗粒尺寸约3~4μm,小颗粒尺寸小于1μm,陶瓷孔隙率较高,孔径尺寸也较大,晶粒自形较差,排列较为疏松,取向较为杂乱,板状晶粒较多;从断面形貌看来 ,尽管表面经过抛光,但仍高低不平,说明晶粒被整体拔出较多,晶界结合不牢固,虽然部分板状晶粒本身断裂,但晶粒较薄,也不足以维持好的机械性能。在氧化铝含量为98%的陶瓷中,晶粒自形较好,气孔较少,结构比较致密,在磨抛过程中,部分晶粒发生穿晶断裂,说明晶界结合比较牢固,这在一定程度上能够代表耐磨损性能。因此,从宏观磨损性能上来说,氧化铝含量为98%的陶瓷耐磨损性能更好。

图2 样品1和样品4的显微结构图Fig.2 FESEM micrograph of the samples 1and 4

3 结论

在CaO-MgO-Al2O3-SiO2体系中,我们研究了烧结助剂CaO和MgO的不同比例对高铝瓷的烧成温度、磨损性能的影响。实验结果表明,CaO和MgO比例能影响陶瓷的烧成温度和磨损率。通过合理调整烧结助剂的配比,氧化铝含量为98%的陶瓷相比95瓷拥有更低的烧成温度和更优良的耐磨性,经过对不同的原料的实验我们也得到了相同的结论。表明在烧结过程中,热力学行为起主导作用,氧化铝含量为98%的陶瓷的磨损率最低为0.0132%,在同样测试条件下,比曾经代表最高水平的摩根球还低。作为研磨介质,为固相法制备YAG透明陶瓷和其他高质量的材料奠定了基础,同时也为高铝瓷的低温烧成工业化生产提供了一个有力的参考。

1 Kato K,Adachi K.Wear of advanced ceramics.Wear,2002,253:1097~1104

2 Kendall K.Influence of powder structure on processing and properties of advanced ceramics.Powder Technol,1989,58:151~161

3 Nakajima A,Messing G L.Liquid-phase sintering of alumina coated with magnesium a glass.J Am Ceram Soc,1998,81:1163~1172

4 Sandhage K H,Yurek G J.Indirect dissolution of sapphire into silicate melts.J Am Ceram Soc,1988,71:478~489

5 Bates J L.Heterogeneous dissolution of refractory oxides in molten calcium-aluminum silicate.J Am Ceram Soc,1987,70:55~57

6 Doĝan C P,Hawk J A.Role of composition and microstructure in the abrasive wear of high-alumina ceramics.Wear,1999,Part 2:225~229,1050~1058

7 Goswami P A,Roy S,Mitra M K,et al.Influence of powder,chemistry and intergranular phases on the wear resistance of liquid-phase-sintered Al2O3.Wear,2000,244:1~14

8 国家建筑材工业局JC/T 848.1-1999.中华人民共和国建材行业标准《耐磨氧化铝球》.北京:中国标准出版社

9 Wu T,Wu B,Zhao S.Acid resistance of silicon-free ceramic proppant.Mater Lett,2013,92:210~212