HEDP 溶液体系镀铜添加剂的研究

2014-11-25黄崴曾振欧谢金平李树泉

黄崴,曾振欧, *,谢金平,李树泉

(1.华南理工大学化学与化工学院,广东 广州 510640;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

HEDP(羟基亚乙基二膦酸)溶液体系得到的镀铜层细致、均匀、半光亮,电流效率高[1-2]。HEDP 也被认为是无氰预镀铜的优选配位剂[3]。不使用添加剂时,允许电流密度范围小,镀层容易出现白雾,甚至烧焦,镀厚以后镀层质量下降[4]。在保证结合力的前提下,提高电流密度范围和镀层光亮度,对缩短后续工艺的电镀时间及节约成本都有重要意义。目前,国内外有关镀铜添加剂的研究主要集中在酸性硫酸盐溶液体系[5-6],而HEDP 溶液体系镀铜添加剂研究的文献报道较少[7-9]。因此,本文在前期研究的基础上[10-12],研究了不同中间体和中间体复配添加剂对HEDP 溶液体系镀铜工艺和镀层性能的影响。

1 实验

1.1 工艺流程

阴极为9.5 cm × 6.0 cm 的黄铜片或3 cm × 6 cm 的镀锌铁片,阳极为电解铜板。电镀工艺流程为:黄铜片除油(HN-132 强力除油粉30~70 g/L,35~90°C)或镀锌铁片退锌[w(HCl)=50%]─水洗─活化[w(HCl)=5%]─水洗─电镀铜─水洗─钝化(30 g/L K2CrO4)─清水冲洗─吹干─性能测定。

1.2 基础镀液组成与工艺

所用中间体有HES(无机添加剂,25 g/L)、HEA(多胺高分子聚合物,2.5 g/L)以及HEM(含氮化合物,10 g/L),CB-1(吉和昌碱铜中间体,10 g/L)。用20%(质量分数)KOH 或5%(体积分数)HEDP 调节溶液pH。

1.3 赫尔槽试验

采用267 mL 的赫尔槽,黄铜片作阴极,电解铜板作阳极,电流1 A,时间10 min。

1.4 方槽实验

配制1 L 镀液在方槽(10 cm × 10 cm × 15 cm)中进行电镀,阴极采用预处理过的镀锌铁片,电流密度1 A/dm2,时间30 min。

1.5 电化学测试

电化学测试采用三电极体系,以直径4 mm 的铜电极为工作电极,辅助电极为大面积Pt 片,参比电极为饱和甘汞电极(SCE),工作电极与参比电极之间采用带有鲁金毛细管的盐桥连接。工作电极测试前处理为:麂皮打磨─水洗─除油(HN-132 强力除油粉30~70 g/L,35~90°C)─水洗─稀硫酸[w(H2SO4)=5%]活化─蒸馏水洗。预处理过的工作电极在电解池中静置3 min后方可进行电化学测试。

1.6 镀层性能测试

采用反复弯曲试验和热震试验测定镀层与基体之间的结合力[13];镀层厚度采用CMI900 X 射线荧光测厚仪(XRD,英国Oxford 公司)测定;镀层表面形貌采用S-3700N 扫描电子显微镜(SEM,日本日立公司)观察。

2 结果与讨论

2.1 中间体的影响

2.1.1 基础镀液的赫尔槽试验

基础镀液在不同电流下得到的赫尔槽试片见图1。从图1 可知,电流为1 A 时,高区白雾范围为4 cm,合格镀层(半光亮)的电流密度范围为0~2.08 A/dm2;随电流增大,白雾范围变宽,电流为2 A 时,高区有2 cm 左右的烧焦区域。

图1 不同电流下基础镀液的赫尔槽试片外观Figure 1 Appearance of Hull cell test coupons prepared from basic bath at different currents

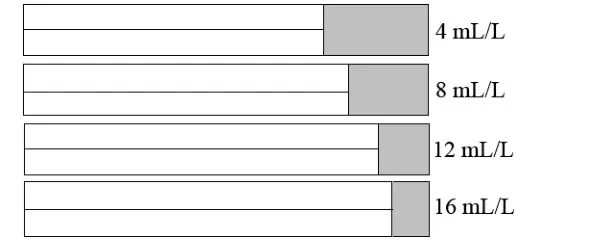

2.1.2 HES 的影响

在基础镀液里加入不同含量的HES,所得赫尔槽试片外观如图2 所示。HES 的作用主要体现在高电流密度区镀层外观的改善上,随HES 含量增大,高区半光亮范围逐渐变宽,16 mL/L 时为最佳,合格镀层(半光亮)范围在8 cm 以上。图3 为镀液中含16 mL/L HES 时,在不同电流下制备的赫尔槽片。电流为2.0 A时,高区出现1.2 cm 的烧焦,合格镀层电流密度范围为0.05~10.01 A/dm2。

图2 HES 含量对赫尔槽试片外观的影响Figure 2 Effect of HES content on appearance of Hull cell test coupon

图4 为基础镀液中加入不同量HES 时所得镀层的表面形貌。镀层的晶粒尺寸随HES 加入量增大而减小。HES 加入量为8 mL/L 时,晶粒已完全细化均匀、擦痕被填平。继续增大HES 的加入量至16 mL/L 时,镀层结晶颗粒变大且有少量聚集,表面变得粗糙。可见,HES 具有填平和细化晶粒的作用,但HES 的加入量不宜超过16 mL/L。

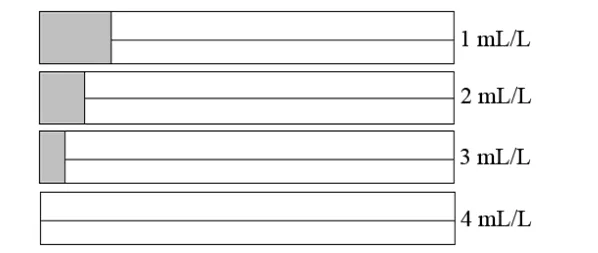

2.1.3 HEA 的影响

在基础镀液中加入不同量的HEA,所得赫尔槽试片外观如图5 所示。HEA 对低电流密度区镀层有很好的均匀细化作用。随镀液中HEA 含量增大,试片的半光亮范围变宽,允许电流密度范围明显增大。加入量为4 mL/L时,试片整片都为半光亮。图6 为HEA 含量为4 mL/L时,不同电流下的赫尔槽试片外观。

图5 HEA 含量对赫尔槽试片外观的影响Figure 5 Effect of HEA content on appearance of Hull cell test coupon

图6 HEA 含量最佳时电流对赫尔槽试片外观的影响Figure 6 Effect of current on appearance of Hull cell test coupon with optimal HEA content

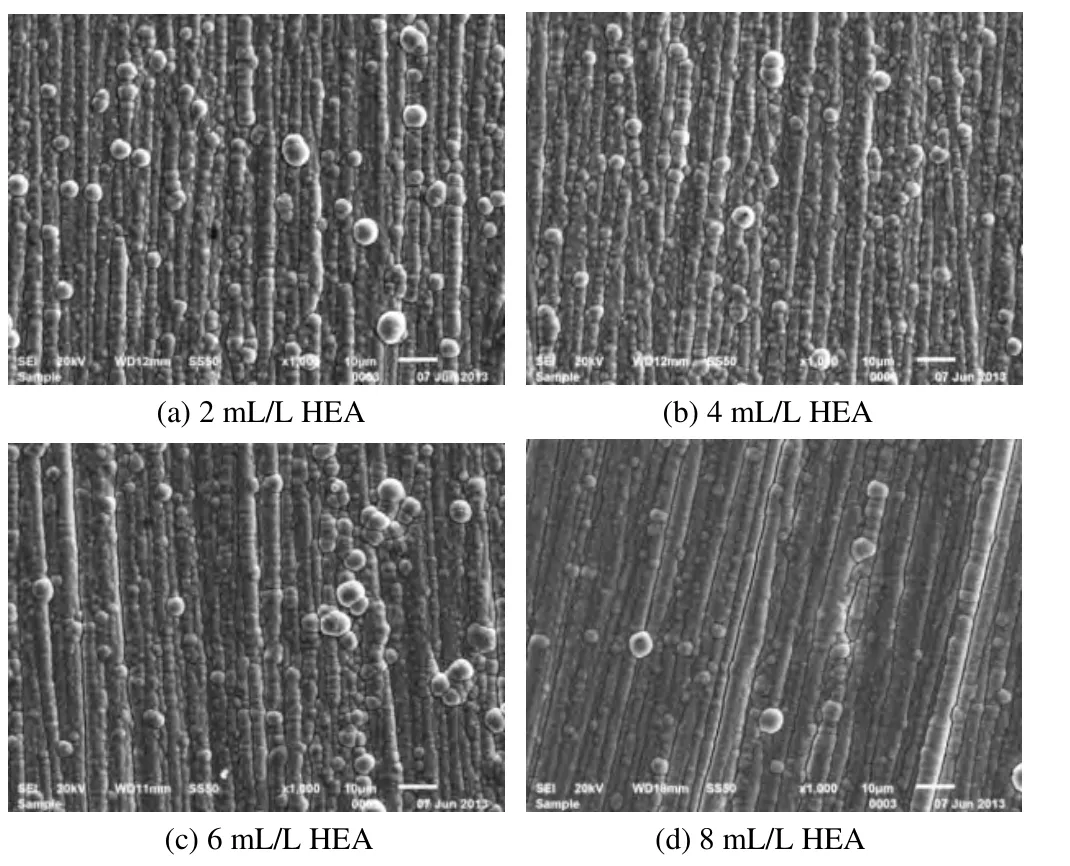

图7 为基础镀液中加入不同量的HEA 时镀铜层的表面形貌。从图7 可知,镀液中加入HEA 后,镀层出现成排的线条状结构。随HEA 含量增大,镀层的颗粒变细,说明HEA 对铜沉积有整平作用。HEA 的含量为8 mL/L 时,镀层进一步平整,但开始出现微裂纹,继续增大HEA 含量,镀层微裂纹增多、脆性增加。因此,镀液中HEA 的含量不宜超过8 mL/L。

2.1.4 HEM 的影响

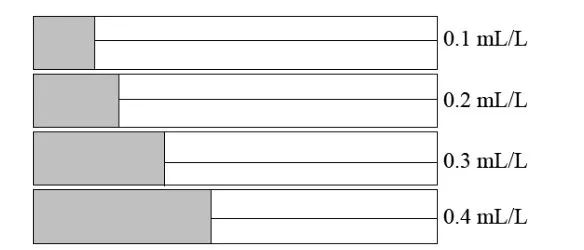

在基础镀液中加入不同量的HEM,所得赫尔槽试片外观见图8。随HEM 含量增大,试片半光亮范围减小,HEM 含量为0.1 mL/L 时,试片的半光亮范围最宽达8.7 cm,合格镀层的电流密度范围为0~4.81 A/dm2。因此,HEM 的最佳用量为0.1 mL/L。当其用量小于0.1 mL/L 时对镀铜的影响不明显,增大用量则在稍高电流密度区出现白雾的区域增大。

图7 HEA 含量对镀铜层表面形貌的影响Figure 7 Effect of HEA content on surface morphology of copper coating

图8 HEM 含量对赫尔槽试片外观的影响Figure 8 Effect of HEM content on appearance of Hull cell test coupon

2.2 添加剂复配的正交试验

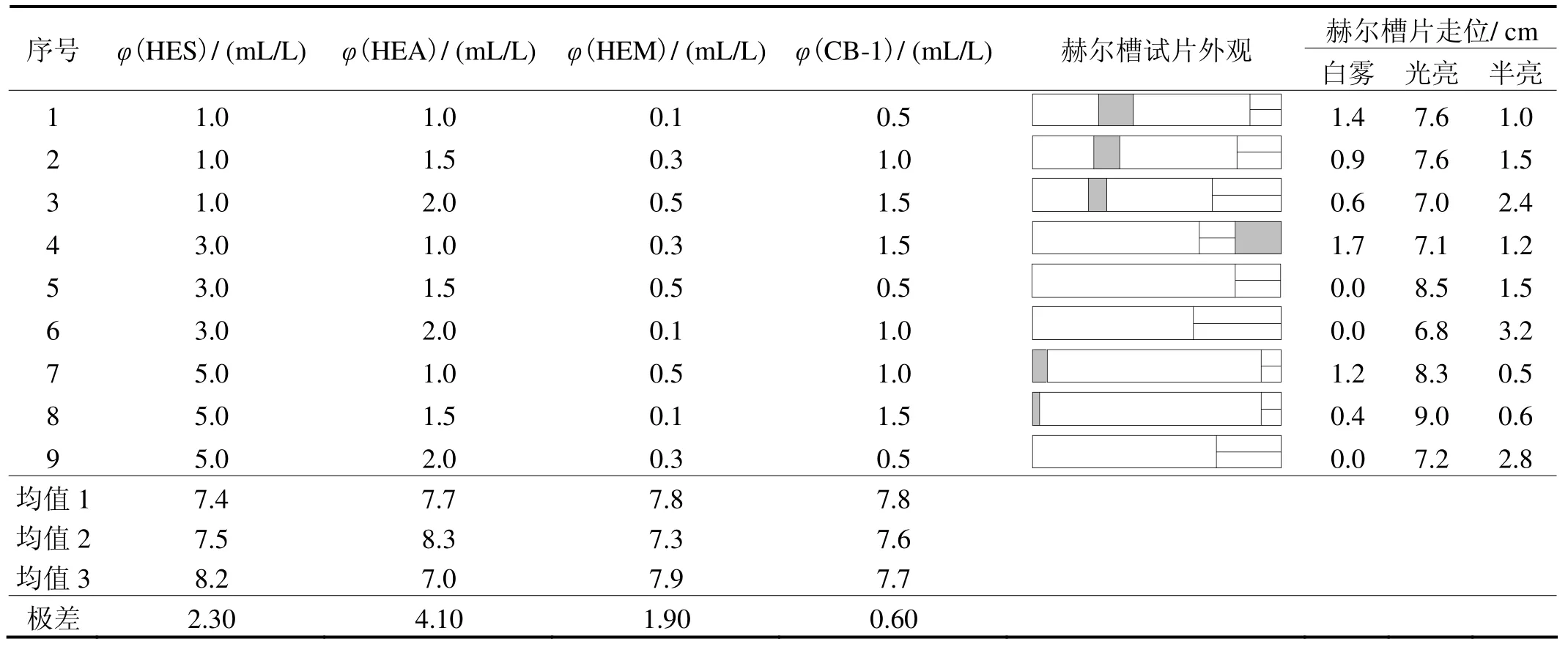

CB-1 能减少因镀层增厚而产生的麻点。因此选用CB-1 作镀铜润湿剂,在基础镀液的基础上,按L9(34)正交表,对CB-1、HEA、HES 和HEM 进行复配正交试验。以赫尔槽试片的全光亮和半光亮范围为评定标准,正交试验结果和光亮范围的极差分析见表1。

表1 正交试验结果和极差分析Table 1 Results and range analysis of orthogonal experiment

从表1 极差分析可知,影响赫尔槽试片光亮范围的因素顺序为HEA >HES >HEM >CB-1。以赫尔槽试片上全光亮区域大小为选择标准,组合5、7、8 的全光亮区域都大于8 cm,组合8 试片的全光亮区域最宽(为9 cm),但在高电流密度区有小范围白雾。综合考虑全光亮与半光亮区域,则以组合5 的赫尔槽试片为最佳,具体条件为:HEA 1.5 mL/L,HES 3.0 mL/L,HEM 0.5 mL/L,CB-1 0.5 mL/L。

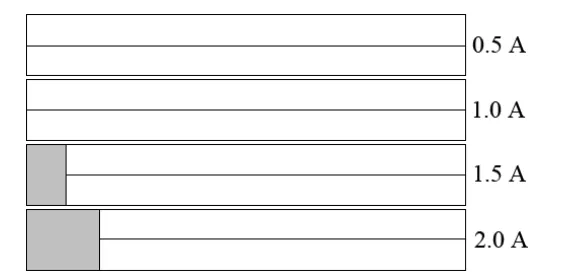

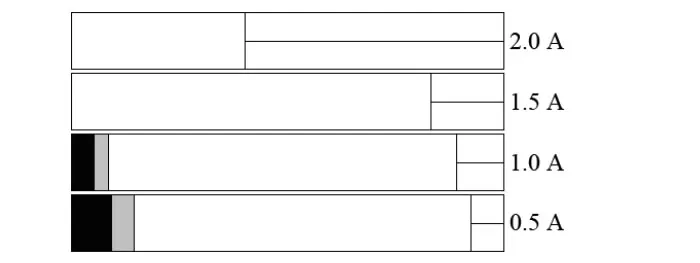

图9 为基础镀液加入5 号复配添加剂后,不同电流下所得赫尔槽试片的外观。从图9 可知,随电流增大,高区出现烧焦和白雾,全光亮电流密度范围为0.24~6.70 A/dm2,半光亮电流密度范围为0~0.24 A/dm2。

图9 采用复配添加剂时电流对赫尔槽试片外观的影响Figure 9 Effect of current on appearance of Hull cell test coupon using composite additive

2.3 复配添加剂对电镀铜的影响

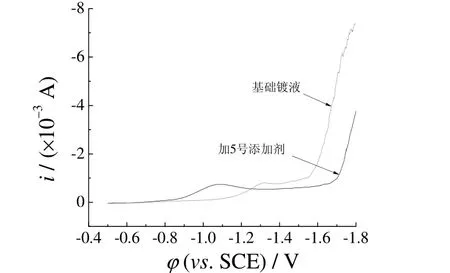

2.3.1 阴极极化曲线

图10 为基础镀液加入5 号复配添加剂前后的阴极极化曲线。从图5 可知,加入5 号复配添加剂后,析氢电位由−1.55 V 负移至−1.72 V,铜电沉积电位由−1.08 V 正移至−0.86 V。这说明5 号复配添加剂具有提高电沉积铜阴极电流效率的作用。

图10 加入复配添加剂前后铜电沉积的阴极极化曲线Figure 10 Cathodic polarization curves for copper deposition before and after adding composite additive

2.3.2 镀层厚度

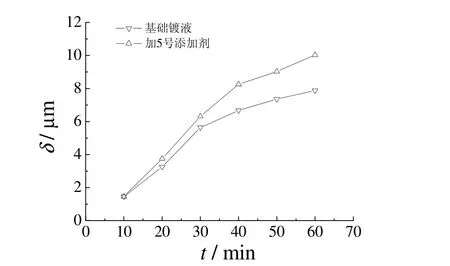

图11 为基础镀液加入5 号复配添加剂前后,在电流密度1 A/dm2和空气搅拌条件下,电镀不同时间所得镀层的厚度。从图11 可看出,加入5 号复配添加剂前后,镀层厚度均随电镀时间延长而增大,且电镀时间相同时,从含5 号添加剂镀液中所得镀层的厚度大于基础镀液镀层。说明5 号复配添加剂具有加快铜电沉积和提高阴极电流效率的作用。

图11 加入复配添加剂前后镀层厚度与时间的关系Figure 11 Relationship between coating thickness and plating time before and after addition of composite additive

2.3.3 表面形貌

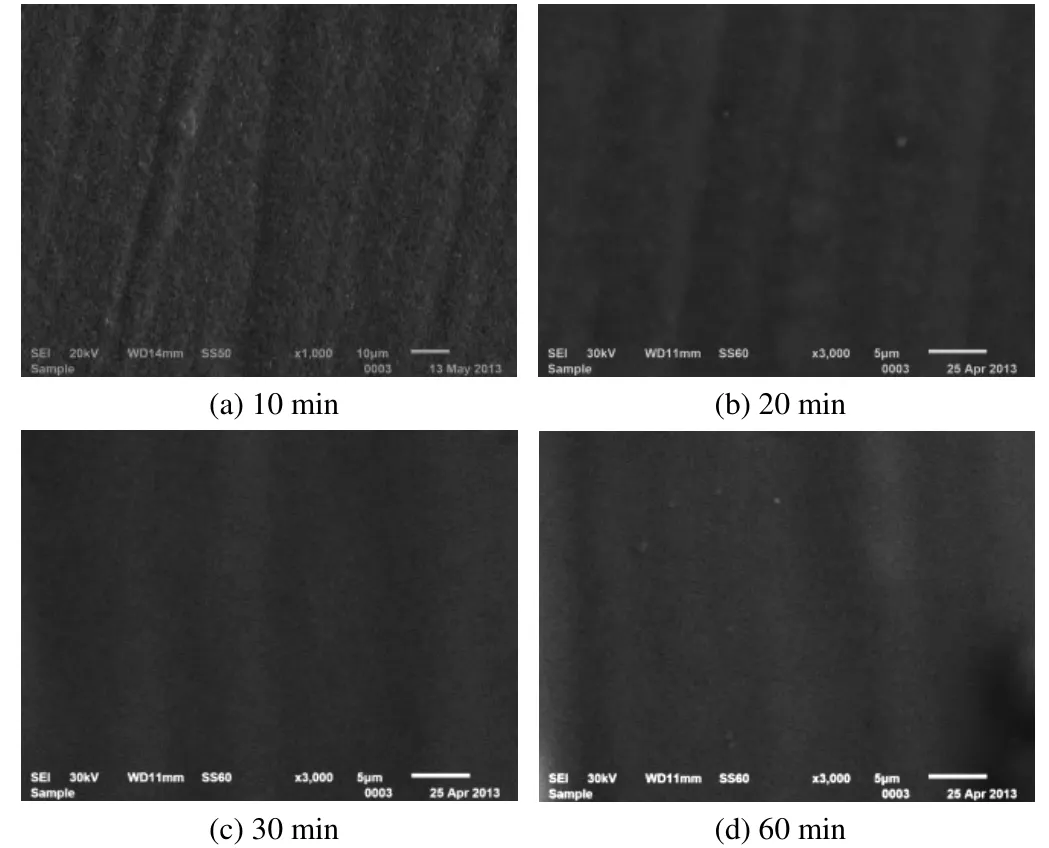

图12 为基础镀液中加入5 号复配添加剂后,在电流密度1 A/dm2和空气搅拌条件下,电镀不同时间所得镀层的表面形貌。加入5 号复配添加剂后,镀层结晶致密,表面均匀平整,外观全光亮。电镀10 min 时,镀层表面擦痕尚未完全填平,随电镀时间延长,镀层逐渐得以整平。电镀30 min 后,镀层基本平整,表面擦痕基本被填平。电镀60 min 所得镀层仍未出现麻点或微裂纹。因此,5 号复配添加剂具有明显的整平作用。

图12 加入复配添加剂后电镀不同时间后镀铜层的表面形貌Figure 12 Surface morphologies of copper coatings deposited for different time after addition of composite additive

2.3.4 结合力

以处理过的镀锌铁片为基体,在基础镀液中加入5 号复配添加剂,对所得镀层进行弯折,直至基材断裂,弯折部位镀层与基体金属一起断裂而未出现脱落。将镀铜层放入马弗炉中300°C 烘烤1 h 后进行热震实验,均无任何起泡现象。

3 结论

(1)HEDP 溶液体系镀铜以中间体HES 或HEA 作添加剂时,电流密度范围分别拓宽至0.05~10.01 A/dm2、0~8.99 A/dm2。HEM 可提高低电流密度区的光亮度,HES 和HEA 具有细化晶粒和整平作用。

(2)最优组合的复配添加剂为:HEA 1.5 mL/L,HES 3.0 mL/L,HEM 0.5 mL/L,CB-1 0.5 mL/L。

(3)复配添加剂可提高HEDP 体系镀铜速率和阴极电流效率。采用含复配添加剂的HEDP 溶液体系镀铜,可在0.24~6.70 A/dm2电流密度范围内获得全光亮、均匀致密、无微裂纹和结合力较好的铜镀层。

[1]陈春成.碱性无氰镀铜新工艺[J].电镀与环保,2003,23 (4):10-11.

[2]邵晨,冯辉,卫应亮,等.膦酸镀铜新工艺的研究[J].内蒙古石油化工,2007,33 (2):20-23.

[3]袁诗璞.杂谈HEDP 镀铜[J].福建表面工程,2008 (4):54-57.

[4]费仲贤.对HEDP 镀铜的几点看法[J].电镀与精饰,1982 (4):38.

[5]VARVARA S,MURESAN L,POPESCU I C,et al.Copper electrodeposition from sulfate electrolytes in the presence of hydroxyethylated 2-butyne-1,4-diol [J].Hydrometallurgy,2004,75 (1/4):147-156.

[6]PASQUALE M A,GASSA L M,ARVIA A J.Copper electrodeposition from an acidic plating bath containing accelerating and inhibiting organic additives [J].Electrochimica Acta,2008,53 (20):5891-5904.

[7]占稳,胡立新,杜娜.聚乙二醇和2−巯基苯并噻唑在碱性条件下对铜电沉积行为的影响[J].电镀与环保,2011,31 (3):7-10.

[8]占稳,胡立新,张智,等.聚乙烯亚胺添加剂对碱性镀铜电沉积行为的影响[J].材料保护,2010,43 (2):1-3,35.

[9]GAN X P,ZHOU K C,HU W B,et al.Role of additives in electroless copper plating using hypophosphite as reducing agent [J].Surface and Coatings Technology,2012,206 (15):3405-3409.

[10]张强,曾振欧,徐金来,等.HEDP 溶液钢铁基体镀铜工艺的研究[J].电镀与涂饰,2010,29 (3):5-8.

[11]高海丽,曾振欧,赵国鹏.HEDP 镀铜液在铜电极上的电化学行为[J].电镀与涂饰,2008,27 (8):1-4.

[12]高海丽,曾振欧,赵国鹏.铁电极上HEDP 镀铜的电化学行为[J].电镀与涂饰,2009,28 (4):1-3,6.

[13]张景双,石金声,石磊,等.电镀溶液与镀层性能测试[M].北京:化学工业出版社,2003.