银合金镀覆氮化锆薄膜的颜色及耐蚀性研究

2014-11-25刘春敬袁军平黄宇亨

刘春敬,袁军平*,黄宇亨

(广州番禺职业技术学院珠宝学院,广东 广州 511483)

银合金广泛用作首饰、装饰品、银器、餐具、敬贺礼品、奖章和纪念币等,深受人们喜爱,尤其是近些年,银饰品在美欧等成熟的消费市场增速很快,在国内首饰行业更是异军突起,成为中国首饰市场的热点[1]。但银及其合金非常容易变色,严重影响了工艺品的表面质量,需要对其进行表面处理,常见的几类防银变色表面处理方式包括电镀贵金属、化学钝化、电化学钝化、保护性配合物膜、固体润滑层、高分子涂料等[2],这些方法或多或少都存在制作成本高、对环境污染严重、防变色效果不佳、膜层磨损快等问题[3],需要另外寻求更有效的途径。

随装饰行业的迅猛发展,利用PVD(物理气相沉积)镀膜对材料表面进行保护和装饰成为重要的工艺方法。氮化锆(ZrN)仿金膜在物理性能、化学性能和力学性能等方面均具有优良的表现[4],已在建筑装饰、家电、手表等领域得到广泛应用,成为装饰镀膜行业的重要研究对象。但迄今氮化锆装饰镀膜几乎均在不锈钢、钛合金、陶瓷等材料上进行,尚未见用于银合金基底上的研究报道。为此,本文采用多弧离子镀膜工艺在925 银基底上沉积ZrN 薄膜,并研究薄膜的颜色和耐蚀性能,以探索该工艺作为银饰表面装饰和保护的适用性。

1 实验

1.1 基体预处理

为改善膜层与基底之间的结合力,采用高强度抗变色银合金(925S)为基底材料,其主要成分和质量分数为:Ag 92.5%,Cu 5.0%,Zn 2.0%,其他0.5%。将基材轧压成1.2 mm 厚的片材并截为20 mm × 15 mm后,用布轮抛光至镜面或用2000#砂纸打磨至砂面后,超声波清洗15 min,最后用丙酮擦洗吹干,待用。

1.2 多弧离子镀膜

ZrN 薄膜的制备采用STM-500C 多弧离子镀膜设备(中山火炬南方钛金有限公司生产)。工作气体和反应气体分别为99.99%的Ar 和99.99%的N2,并分别控制气体压力为0.06~0.10 Pa 和0.2~0.4 Pa。靶材为99.9%的高纯度锆,将样品置于可旋转的挂架上,工件与靶材之间的距离约为30 cm。炉体抽真空后,先在常温下用Ar+对炉体和试样溅射清洗30 s,使表层吸附的杂质、油污分子脱离基体表面,以提高膜层与基体的结合性能。镀膜的工艺参数为:温度约100°C,占空比80%,偏压−60 V,靶电流80 A,真空度2 × 10−1Pa,时间1、2 或6 min。

表1 所示为不同试样的编号和工艺条件。表中18KY 试样是采用柏莱公司的专用镀液电镀2 min 所得的Au–Ag–Cu 黄色金合金镀层,其成色为18K。

表1 不同试样的工艺条件Table 1 Process conditions of different samples

1.3 性能检测

(1)颜色:用CM2600d 型分光测色仪(日本柯尼卡公司生产)测定试样在CIELab 系的颜色坐标值L*、a*和b*,以确定膜层颜色与K 黄金颜色的接近程度。其中,L*为亮度值,a*为红–绿色度值,b*为黄–蓝色度值。

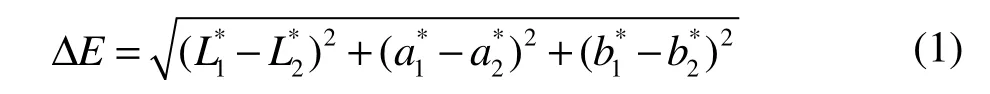

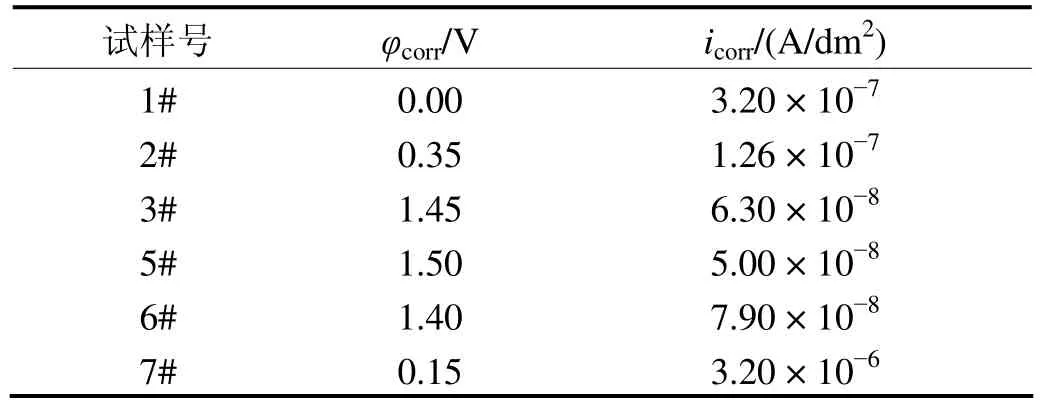

(2)加速腐蚀试验:将镀膜试样悬挂在质量分数为1%的Na2S 溶液中浸泡,温度恒定在30°C,用CM2600d 型分光测色仪检测试样腐蚀不同时间后的颜色,根据公式(1)计算试样在浸泡试验前后的色差[5]:

浸泡180 min 后,用S-3400N 型扫描电镜观察试样表面的腐蚀形貌。

(3)电化学试验:用LK2005 电化学工作站(天津兰力科化学电子高技术有限公司生产)测量试样的极化曲线。有效面积为1 cm × 1 cm 的待测试样为工作电极,饱和甘汞电极(SCE)为参比电极,铂片电极为对电极,扫描速率为0.005 V/s。根据BS EN 1811:1998 Reference Test Method for Release of Nickel from Products Intended to Come into Direct and Prolonged Contact with the Skin,配制人工汗液作电解液,具体组成为:CO(NH2)21.00 g/L,NaCl 5.00 g/L,C3H6O3940 μL/L,余量为去离子充气水。用1%(质量分数)的NH3·H2O稀溶液调整pH 到6.5,汗液温度为37°C。

(4)采用MFT-4000 型多功能表面性能测试仪(兰州中科凯华科技开发有限公司生产)对膜层进行划痕试验,加载速率为10 N/min,行程5 mm。用S-3400N型扫描电镜(日本Hitachi 公司生产)观察划痕形貌。

2 结果与讨论

2.1 膜层颜色

表2 是各试样在CIELab 颜色坐标图上的色区位置数值,为便于对比,将欧盟的18K 黄金标准颜色值1N-14 和2N-18 的a*、b*作为参照,Δa*、Δb*指被测试样与两种标准颜色的色度差。

表2 不同试样与标准黄色金合金之间的色度差Table 2 Chromatic difference between different samples and standard yellow gold alloy

从表2 可以看出,与电镀18KY 相比,ZrN 薄膜的a*、b*均有不同程度的增大,与1N-14 和2N-18 色度较为接近,说明采用多弧离子镀膜工艺镀覆ZrN 薄膜可以获得更好的颜色效果,且成色快,镀覆1 min后(3#和4#试样),膜层颜色就已接近2N-18。前处理方式相同时,随镀覆时间延长,试样的色度降低。这主要是因为镀膜时间改变时膜层厚度也改变,从而直接影响光的折射。镀覆工艺条件相同时,砂面镀膜的a*略大于镜面镀膜,b*则略小于镜面镀膜。这是由于前处理方式不同,试样表面粗糙度也就不同,从而影响膜层对不同波长的光反射,得到不同的颜色。因此,镀覆时间和基底表面状况都会影响膜层颜色,镀覆时间较短(1~2 min)时,膜层颜色更接近黄色金合金的标准颜色。

2.2 膜层在Na2S 溶液中的腐蚀行为

不同试样在1%的Na2S 溶液中浸泡不同时间后的颜色坐标值和色差值变化如图1 所示,图2 为腐蚀180 min 后的表面微观形貌。从图1 和图2 可以看出:

(1)随浸泡时间延长,各试样的L*减小,a*、b*上升,表明试样表面不断变晦暗,且颜色向偏红和偏黄的方向变化。

图1 不同试样的颜色随其在Na2S 溶液中浸泡时间的变化Figure 1 Color variations of different samples with soaking time in Na2S solution

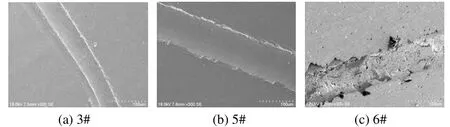

图2 各试样在Na2S 溶液中浸泡180 min 后的腐蚀形貌Figure 2 Corrosion morphologies of different samples after soaking in Na2S solution for 180 min

(2)1#试样(镜面抛光的925 银基体)浸泡30 min后,其色差值接近10,当浸泡时间超过120 min 后,变色程度急剧加大,浸泡180 min 时色差值接近40,远高于其他镀膜试样,表面出现了大而多的腐蚀斑和腐蚀凹坑。

(3)与1#试样相比,2#试样(电镀18KY)的腐蚀减缓,腐蚀色差减小,表面的腐蚀斑和凹坑数目减少,说明该膜层对基底起到了保护作用。但与镀覆ZrN 薄膜试样相比,其变色程度则较为明显。

(4)3#至7#试样(镀覆ZrN 薄膜)具有非常优异的抗硫化变色性能,尤其是3#和5#试样,在Na2S 溶液中浸泡180 min 后,二者的ΔE 仍小于2,肉眼不太容易分辨,其抗硫化变色性能为1#试样的19 倍,且明显优于18KY 镀层。

(5)对比5#和6#样品,前者表面几乎没有明显可见的点蚀坑,后者出现少量可辨的点蚀坑,说明银合金基底镀覆ZrN 膜层时,镀膜时间过长,膜层的抗硫化变色性能反而会降低,这个规律在4#和7#试样上也类似。而对比6#试样(镜面镀膜)和7#试样(砂面镀膜),后者表面的点蚀坑数量明显多于前者,这一规律在3#和4#试样上也类似。这说明在相同条件下,基底表面粗糙度也会影响膜层的耐蚀性,粗糙度大的基底,膜层的耐蚀性更差。

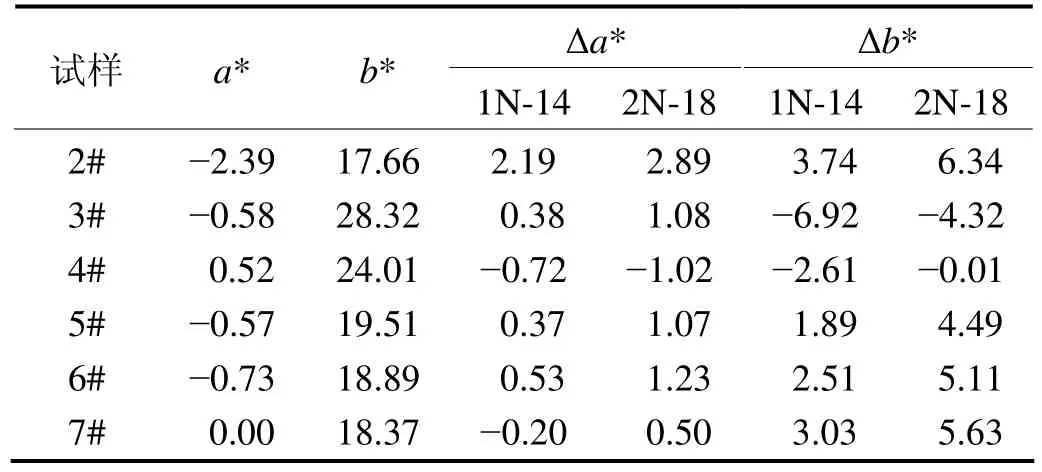

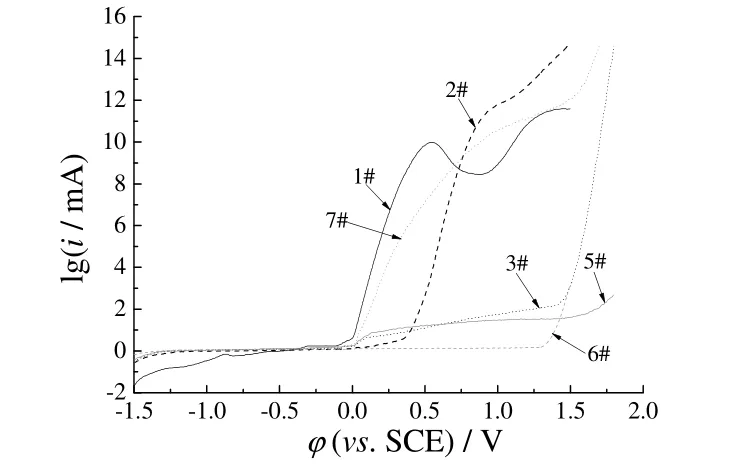

2.3 极化曲线

不同试样在37°C 人工汗液中的极化行为见图3,表3 为对应的腐蚀电位(φcorr)和腐蚀电流密度(icorr)。

图3 各试样在人工汗液中的极化行为Figure 3 Polarization behaviors of different samples in artificial sweat

表3 各试样在人工汗液中的腐蚀参数Table 3 Corrosion parameters of different samples in artificial sweat

从图3 和表3 可以看出,除7#试样外,其余镀覆ZrN 薄膜的试样在人工汗液中的腐蚀电位均明显高于银合金基底和18KY 镀层,腐蚀电流密度也更低。这说明ZrN 薄膜对处于汗液环境中的银合金具有很好的保护作用。另外也可以看出,当镀覆ZrN 薄膜的时间达6 min 后,其腐蚀电位反而比2 min 更低,腐蚀电流密度更高,即对基体的保护作用更弱,结果同2.2 节。

2.4 划痕形貌

图4 是镜面抛光基底表面ZrN 膜经划痕试验后的微观形貌。从图4 可以看出,3#和5#试样的划痕边缘除有少数微裂纹外,没有任何剥落情况,相比之下,6#试样的划痕边缘则出现了明显崩落。

图4 镜面抛光基底表面ZrN 膜的划痕形貌Figure 4 Scratch morphologies of ZrN film on mirror-polished substrates

2.5 分析讨论

综上所述,没有镀膜的银合金基体在Na2S 溶液中的变色程度最大,这与抗变色银合金在硫化环境中的行为有密切关系。研究表明,抗变色银合金中的锌、硅等元素会在其表面生成相对致密的氧化膜层[6]。但在Na2S 溶液中浸泡时,该氧化膜层的保护作用有限,不能阻隔基体中的银、铜与硫离子接触而晦暗变色,特别是浸泡至氧化膜层被攻破后,可在电镜下看到银表面疏松多孔,同时腐蚀变色程度急剧加大,浸泡180 min后银片的腐蚀色差明显增大。

925 银基底表面镀覆不同膜层后,其抗硫化腐蚀性能有不同程度的改善。电镀18KY 后,腐蚀速率比银合金基底小,说明该膜层对基底有一定的保护作用,但其抗硫化变色效果并不突出。这与膜层的合金性质有关。通常情况下,18KY 的主要组成元素为Au、Ag、Cu、Zn 等元素[7],由于Ag 和Cu 本身就容易发生硫化反应,因此18KY 膜层在硫化环境中的保护作用不明显。

银合金基底表面镀覆ZrN 薄膜后,膜层颜色很接近2N-18,且具有非常优异的抗硫化变色性能,在人工汗液中的腐蚀电位也显著高于银合金基底,说明形成的ZrN 膜层较致密,对基体起到很好的保护作用,膜层颜色也满足首饰的要求。当然不同工艺条件下制备的ZrN 膜层颜色和耐蚀性也不同。镀覆1~2 min 时膜层已经有很好的抗腐蚀性,随镀覆时间延长,膜层增厚,膜层应力也相应增大,尤其是银合金基底的硬度低于ZrN 膜层,二者的应力匹配不佳,超过2 min 后,膜层可能产生微裂纹甚至爆裂,反而使耐蚀性降低[8]。因此,银合金基底镀覆ZrN 膜层时,镀覆时间以1~2 min为宜。

另外,基底的表面状况也会影响膜层颜色和耐蚀性,镜面基底镀覆的膜层耐蚀性要优于砂面。究其原因,基底表面的粗糙度不仅影响沉积膜层的厚度和均匀性,而且会影响膜层与基底之间的结合力。砂面基底的粗糙度高,膜层均匀性和结合力均不如镜面基底[9],尤其是一些沟槽底部的膜层偏薄或结合力差。在腐蚀性介质中,有些沟槽具有一定的闭塞性,槽内溶液扩散较慢,更容易满足局部溶解所需的溶液条件,腐蚀孔的形成几率提高,腐蚀电位降低[10]。镜面基底表面镀覆的ZrN 膜层粗糙度低,腐蚀孔在表面形核的难度加大,只有进一步提高电位才可能发生孔蚀,耐腐蚀和抗变色能力提高。

3 结论

(1)银合金基底上镀ZrN 膜的成色时间快,镀覆1~2 min 时膜层颜色已接近2N-18 黄色,随镀膜时间延长,膜层的a*基本不变,b*逐渐减小。

(2)银合金基底镀覆ZrN 膜层的抗变色性能明显优于银合金基底和18KY 电镀层,可很好地满足首饰的颜色和耐蚀性要求。

(3)镀覆条件相同时,镜面基底表面所得ZrN 膜层的耐腐蚀性能优于砂面基底。

(4)镀覆时间影响膜层与基底的结合力,若镀覆时间过长,膜层可能产生微裂纹或剥落,建议控制在1~2 min。

[1]王冠.中国银饰品行业发展趋势浅析[J].商情,2012 (52):318.

[2]SINGH I,SABITA M P,ALTEKAR V A.Silver tarnishing and its prevention─A review [J].Anti-Corrosion Methods and Materials,1983,30 (7):4-8.

[3]谢光荣,曾鹏,马骁.防磁控溅射镀银膜变色新工艺[J].电镀与涂饰,2005,24 (5):13-15.

[4]董超苏,代明江,邱万奇,等.阴极电弧离子镀ZrN 梯度膜和Zr/ZrN多层膜的腐蚀特性[J].电镀与涂饰,2009,28 (6):37-39.

[5]腾秀金,邱迦易,曾晓栋.颜色测量技术[M].北京:中国计量出版社,2007.

[6]蒋鹤麟,祁更新,夏文华,等.银合金及银复合材料的技术发展[J].贵金属,2000,21 (3):56-63.

[7]向雄志,白晓军,黄应钦,等.饰品金合金微量添加元素研究现状[J].铸造,2006,55 (7):668-672.

[8]戴嘉维,张惠娟,李戈扬.薄膜力学性能的准确测量:基片与膜厚对硬质薄膜力学性能的影响[C]// 首届中国热处理活动周论文集.2002:II86-II90.

[9]李晖,许洪斌,李润方.不同齿轮材料离子镀膜处理及其结合强度的研究[J].现代制造工程,2005 (3):1-3.

[10]王海涛,左禹,熊金平.表面粗糙度对316L 不锈钢亚稳态孔蚀行为的影响[J].中国腐蚀与防护学报,2002,22 (3):158-161.