电镀镍工艺在电接触元件生产中的应用

2014-11-25刘建平刘渊覃庆生

刘建平*,刘渊,覃庆生

(柳州市建益电工材料有限责任公司技术部,广西 柳州 545005)

电镀镍无论是作为防护装饰性镀层还是功能性镀层都有着广泛的用途,可以说是电镀工业中最重要的镀种。它是多种复合镀层的载体,还可以与多种金属形成合金镀层,也是采用添加剂和光亮剂的种类和品种最多的镀种[1]。作为贵金属电镀的抗扩散中间层,其在电子电镀中的应用也日渐增长。笔者所在公司是利用电镀技术生产电接触元件(电触点和电触片)的厂家,主要生产工艺就是在铜基体上预先镀一层厚度为1~10 μm 的镍,再镀厚度为10~100 μm 银基复合材料(银–氧化锡等)。镍镀层作为铜基体和银复合层的过渡层,起到增强铜银结合力和防止银铜相互渗透的作用;同时,由于产品在电镀后需加工成型(变形量比较大),又需保证产品质量,且由于银镀层本身的可塑性和延展性非常好,可经受一定量的变形,因此在生产过程中,镍镀层的可塑性、抗张强度、韧性和延展性也就非常重要。在电镀镍过程中,由于金属的结晶有一定变形或有异相掺入,会产生一定内应力,内应力高的镍镀层结合力不好,可塑性、抗张强度、韧性和延展性差已经是公认的。对镀镍来说,这种不同是很明显的,尤其当使用电镀添加剂时,这种应力效应就更加明显,表现在宏观上就是镀层硬度大,容易起皮、开裂,延展性变差。内应力高的中间镍镀层没有应变能力,经受不起变形,很易破裂,同时导致表层的银复合层断裂,影响产品质量。良好的普通瓦特镍层有很好的机械性能,经受得起一定的塑性变形或冲压,有一定韧性,延伸率可达25%~30%,是生产工艺的首选。

本文介绍一种电接触元件镀镍工艺,对影响镀镍层内应力的因素──包括工艺参数、镀液成分和杂质等──进行了探讨。

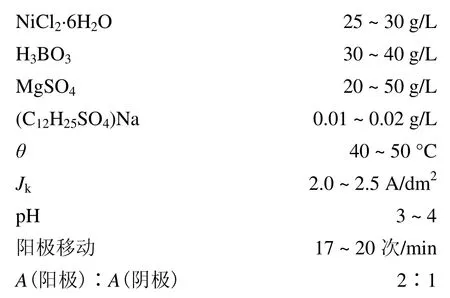

1 工艺规范[1]

1.1 镀镍工艺配方和条件

过滤用滤芯≤5 μm,2~3 次/h(加一个活性炭过滤筒)。

1.2 各工艺参数对镀液和镀层性能的影响

1.2.1 硫酸镍

作为镀液的主盐,质量浓度在300 g/L时,镀层色泽均匀,电流效率高,沉积速率快。随硫酸镍浓度的提高,镀层的内应力和硬度增加,延伸率下降。

1.2.2 氯化镍

作为镀液的阳极活化剂,一定含量(25~30 g/L)的氯化镍能保证镍阳极的正常溶解,确保溶液的相对稳定。随着氯化镍浓度的提高,镀层的内应力和硬度显著加大,延伸率下降。

1.2.3 硼酸

作为镀液的缓冲剂,除了具有缓冲、稳定pH 的效果外,还具有使镀层结晶细致、避免烧焦的作用。

1.2.4 十二烷基硫酸钠

作为镀液的防针孔剂,能降低镀液的表面张力,使氢气泡不易在阴极表面停留,从而防止针孔的形成。

1.2.5 硫酸镁

作为镀液的导电盐,能改善镀液的分散能力,使所得镀层光滑、柔软、呈银白色。如其含量过高,镀层硬度会升高,适宜的用量为20~50 g/L。

1.2.6 温度

(1)镀液温度在50°C 以下时,所获镀层的延伸率随镀液温度的上升而升高;而当镀液温度高于50°C时,镀层的延伸率缓缓下降。

(2)当镀液温度在30~55°C时,所获镀层的硬度与抗张强度均随镀液温度的上升而降低;当镀液温度高于55°C时,镀层的硬度与抗张强度又重新升高。

(3)在30~60°C时,内应力随镀液温度的升高而降低。

1.2.7 pH

(1)当pH 在3~4 之间时,镀层的延伸率最大。

(2)当pH在3.5~4.5 之间时,镀层的内应力最低。

(3)当pH 在3.5~4.0 之间时,镀层的抗张强度最低。

1.3 杂质的影响和处理方法[2]

锌杂质达到0.02 g/L 以上时,镀层的内应力显著增大,镀层发脆;铜杂质达到0.01 g/L 以上时,会影响镍镀层与基体材料的结合力,当铜杂质达到0.03 g/L以上时,镍镀层的延伸率会降低;铁杂质的影响是最大的,若铁的含量达到0.05 g/L 以上,镀层就会发脆。

电镀溶液综合处理方法:先用稀硫酸将镀液的pH调到3 左右,搅拌下加入30%的双氧水1~2 mL/L,充分搅拌后再加温到60~70°C,反应搅拌1~2 h,用氢氧化钠溶液再调整pH 到5.5 以上,继续搅拌1~2 h,加活性碳2 g/L,继续搅拌1~2 h,静置8 h 以上后过滤,调节pH 到正常范围即可。

影响功能性镀镍层性能有多种因素,重要的是平时对镀液的管理工作是否到位。在日常生产中,应为每个镍槽加一套活性炭过滤系统,每天留出4~8 h 在搅拌或阴极移动的条件下进行小电流电解处理。

2 产品生产工艺流程

铜材─局部绝缘─电解除油─清洗─除膜酸洗─清洗─镀镍─清洗─镀银─真空退火─冲压成型─清洗─抛光保护─清洗─甩烘干─包装入库。

2.1 局部绝缘

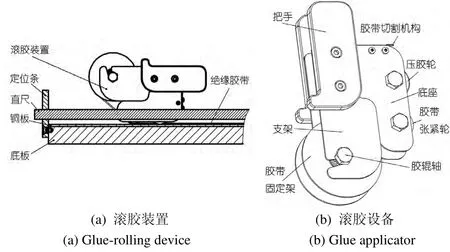

根据产品图纸尺寸用特殊局部绝缘工具[3-4](见图1)和相应尺寸的绝缘胶带对铜材进行局部绝缘处理。

图1 局部电镀用滚胶装置和设备Figure 1 Glue-rolling device and glue applicator for local electroplating

2.2 阴极电解除油

2.3 镀银

2.3.1 预镀银

由于银镍电位相差大,镀银时需带电下槽,在工件进槽后,需用1 A/dm2的电流冲击30 s。

2.3.2 镀银

时间根据电流和复合银层厚度而定。

2.4 真空退火

为了消除镍镀层内应力的影响,在加工前需对变形量较大、复合层材料容易断裂的工件进行真空退火处理,温度400~500°C,保温时间30~60 min。

2.5 冲压成型

根据产品图纸加工成型,由于产品变形量较大,所以只可采用内应力小、延展性能好的复合层材料。

图2 不同铜材质零件单面镀银的效果Figure 2 Effectiveness of silver plating on one side of different copper substrate parts

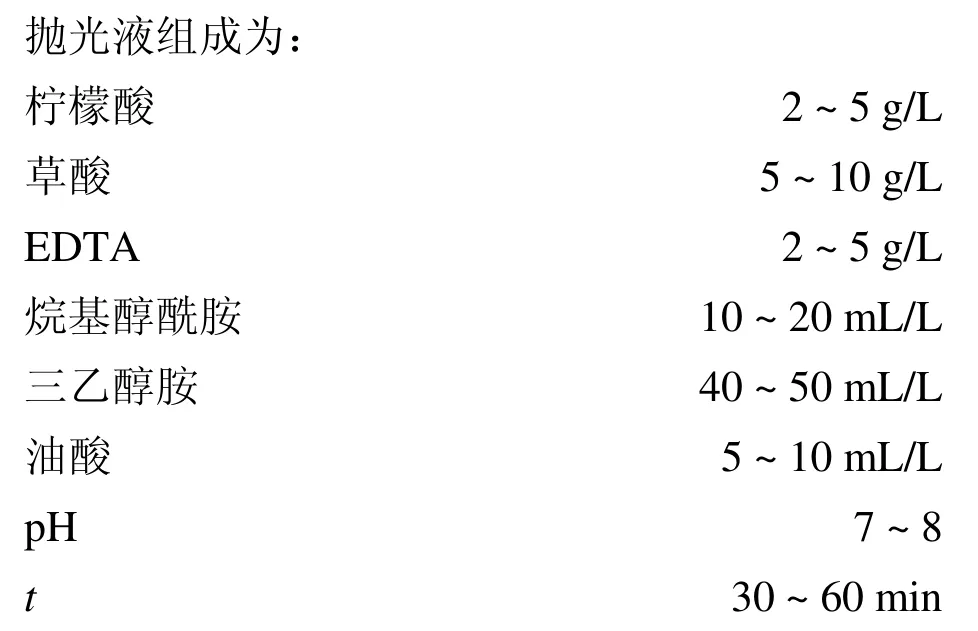

2.6 抛光保护

在抛光前要对工件进行除油、除锈处理。

2.7 包装入库

分选、计量、真空包装入库。

3 产品性能

按上述工艺生产的产品见图3,其机械性能、结合力和外观良好,易加工成型,电性能优良,节银效果明显。

图3 典型的电接触元件成品Figure 3 Finished products of typical electrical contact components

4 结语

选择机械性能(包括可塑性、抗张强度、韧性和延展性)良好的镍镀层作为电接触元件生产的过渡层,在电触点和电触片的电镀生产过程中起到重要的作用,其对产品的机械加工效果和外观影响较大,在镀层性能要求、生产控制和维护等方面与传统装饰镀镍相比差异较大。本文所介绍的镀镍工艺操作简单,性能稳定,工艺范围宽,电流效率高,沉积速度快,在使用脉冲电源,电流密度为2.5 A/dm2的情况下施镀1 h,镀层厚度达(30 ± 5)μm。镀层光亮、平整、延展性好,可经受90°折弯而不出现裂纹。所用电镀溶液稳定,镀镍成品率达98.5%以上,3~6月才需大处理槽液一次。

[1]张允诚,胡如南,向荣.电镀手册[M].2 版.北京:机械工业出版社,1997.

[2]沈宁一,许强令,吴以南.镀镍技术问答[M].上海:上海科学技术出版社,1985.

[3]柳州市建益电工材料有限公司.滚胶装置:CN,203346498U [P].2013–12–18.