汽车涂装线用润滑油与涂料的配套性研究

2014-11-25王建军康保山魏轿

王建军,康保山,魏轿

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

在汽车涂装生产线中,为了达到车身输送、喷涂和烘烤等目的,需要用到输送系统。为了保证涂装线输送设备的顺畅运行,通常需要使用润滑油来维护。涂装车间使用的润滑油不仅要满足不同输送系统的机械润滑需要,而且要兼顾涂料的兼容性。如果所选用的润滑油与涂料匹配性不好,不仅会造成车身漆膜光泽降低,而且会出现漆面缩孔现象,严重的还会导致漆膜脱落。尤其是在烘干室中,一旦造成漆膜缺陷,就难以消除,即使更换了合适的润滑油,而残留在烘房内、导轨上、链条上的油还会在高温下不断污染漆面,就算拆下链条进行清洗,也不能马上消除影响,从而造成批量质量问题。

鉴于以上原因,在涂料和润滑油选型方面,尤其是在新涂装车间建立时,合理选择和使用润滑产品及润滑方法成为涂装工程师普遍关注的问题。

涂装线输送系统的润滑通常涉及涂装线附属常温链条的润滑、车身前处理、电泳部分的输送链润滑和行走滚轮轴承润滑,烘房高温链条和行走滚轮润滑、导向滚轮,以及风机轴承、滚床、升降机等部件的润滑等。因此,在润滑油与涂膜之间通常存在常温滴落接触、高温飞溅接触、挥发蒸气污染等问题。

在汽车涂装工艺中,烘干室的温度一般设置在160~220°C 之间。高温链条中使用的润滑油在高温情况下会发生挥发现象,导致其挥发出的气体浓度较高,因此,润滑油与涂料的兼容性要求严。另外,对于电泳车身来说,由于某些部分残留水分,与润滑油接触后,水油在高温下发生飞溅,导致润滑油飞溅到涂膜上,产生高温飞溅现象。因此,高温链条用润滑油要求与涂料兼容性好,且具有较好的高温稳定性。而对于升降机来说,升降机润滑油存在常温飞溅而接触涂膜的风险,故在对润滑油进行选择时,一般要求进行以下4 种试验:油挥发率测量,涂膜抗润滑油蒸气能力,油飞溅与涂膜匹配性试验,以及油突沸与涂膜匹配性试验。本文介绍润滑油与涂料的匹配性实验方法,以便优选出适合于汽车涂装输送线的润滑油。

1 润滑油的挥发率测量

润滑油挥发率的测量方法是:取定量的润滑油,在实验室烘干炉中进行烘烤,烘烤温度设定为180°C,时间设置4 h,待冷却后进行称重,测量其减轻的质量百分比,即为润滑油挥发率。润滑油挥发率测量流程如下:

其挥发率=(m2− m3)÷ (m2− m1)× 100%。式中,m1为铝箔质量,m2为铝箔+润滑油的质量,m3为烘烤后剩余物及铝箔的质量,单位均为g。挥发率小于3%即合格。

对于烘干炉使用的润滑油,希望挥发速率越低越好,这样可以减少加油周期,节约成本。同时,烘烤通道中的油蒸气浓度越小,对涂料的污染概率越少。以常用的润滑油tribol290-220 和长城A 号油为例,在进行挥发率试验中,测得两者的挥发速率分别为1.25%和2.53%,属于合格范围。

2 涂料抗润滑油蒸气能力试验方法

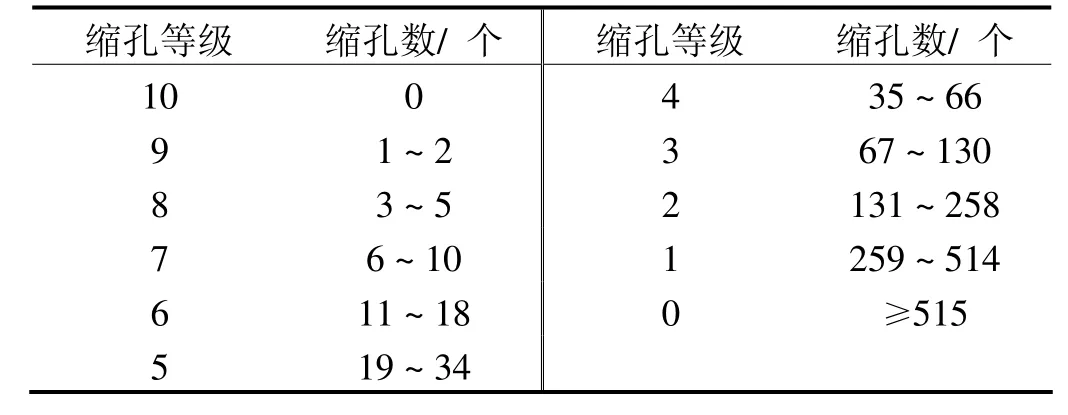

将润滑油盛入器皿中,在试板上制作涂料湿膜,湿膜在80°C 下进行预烘烤,然后将试板置于润滑油器皿上方,二者同时在涂料烘烤条件下进行烘烤,使湿膜与润滑油挥发出的蒸气直接相接触。待烘烤完毕后,观察单位面积缩孔凹陷数量,从而确定涂膜上的缩孔等级,不同厂家的判定标准不一,本文采用的缩孔等级判断标准见表1,其中的缩孔数是在150 mm ×80 mm 的面积上得到的,并且试板边缘5 mm 范围内的缩孔不计入。其中,9 级为合格,级数越低,污染越严重,以此判断涂料抗润滑油蒸气的能力。

表1 涂膜缩孔等级评价标准Table 1 Standard for evaluating the shrinkage of coating

取现场灰色水性中涂漆,对润滑油tribol290-220和长城A 号油进行中涂匹配性试验,在140°C 温度下烘烤20 min,对试板表面的缩孔和凹陷数进行评价,其中tribol290-220 润滑油试板上无缩孔和凹陷,判定级别为10 级,长城A 号油出现1 个凹陷,判定级别为9 级。这说明二者均与中涂有良好的匹配性。

2.1 油飞溅试验

油飞溅试验分为两种情况,一种是润滑油飞溅在湿涂膜上,另外一种是润滑油飞溅在喷涂前车身上。针对此两种情况,有不同的试验方法。

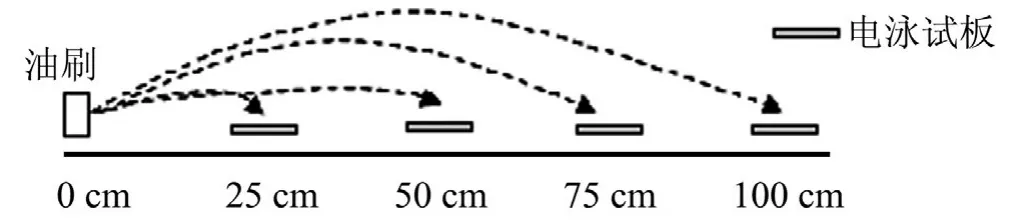

2.1.1 油飞溅试验1

制作湿膜试板至少5 块,尺寸为150 mm × 80 mm。取待试验油约300 mL,在180°C 烘烤30 min,然后用吸管将热油注满在油刷上,在一张足够大的纸上每隔25 cm 左右放置一块没有烘干的湿膜试板,用手指拨动油刷3 次,使试验油飞溅在湿膜上,如图1。将溅上油的试板烘干,然后对烘烤后的试板上的缩孔数量进行评价,要求100 cm 处的试板的缩孔数达到9 级标准。

图1 润滑油飞溅实验示意图Figure 1 Schematic diagram of lubricant splashing test

2.1.2 油飞溅试验2

在尺寸为300 mm × 400 mm 的试板上先滴16~20 个润滑油点,均匀排布,然后在上面喷涂涂料,烘烤后统计其周围的凹陷和缩孔的数量。要求每个油点周围的缩孔数量不多于3 个,并允许在点滴部位出现轻微起皱现象(只要漆膜润湿良好,则视为无缩孔)。

2.2 油突沸试验

用铝箔做成小容器,注入润滑油和水的混合物(质量比为1∶1)。取尺寸为 150 mm × 80 mm 的板喷漆,将装有润滑油和水的混合物的铝箔放在湿板上,然后将板子放入180°C 烘箱内烘烤加热,当铝碗内的油水混合物突沸后飞溅到湿膜上时,即对涂膜缩孔进行确认,依据缩孔数量进行级别判断,要求达到9 级以上。

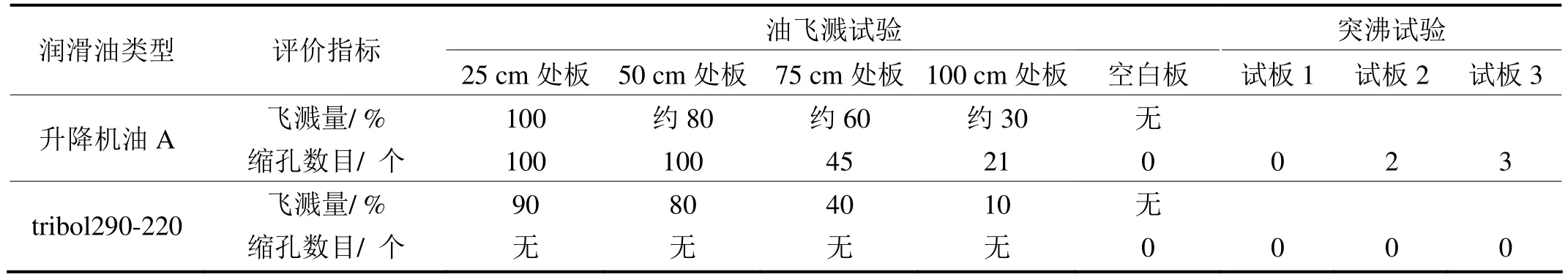

如某涂装线体电泳车身裙边下部出现大面积缩孔,缩孔数目平均为3 个/m2。通过目视,发现缩孔直径1~3 mm,缩孔周边凸起,中间偶有异物。经过排查,发现烘干室升降机润滑油为新采购润滑油,于是对升降机油进行油飞溅和突沸实验。同时取润滑油tribol290-220 做对比实验,实验结果如表2 所示。从表2 可以看出,升降机油A 易分散,在油飞溅试验中缩孔超标,在油突沸试验中尽管试板1 和试板2 合格,但是试板3 超标,说明该润滑油与电泳漆配套性差(这是造成此次缩孔的主要原因)。而tribol290-220 不易分散,不容易产生缩孔,与电泳漆的配套性好。因此,在生产中改用tribol290-220 润滑油。

表2 润滑油飞溅试验及突沸试验结果Table 2 Results of lubricant splashing test and boiling test

2.3 其他方法

各公司在对润滑油与涂料的配套实验中,虽然试验方法不同,但是试验原理基本相同。另外,还有推荐使用刮涂法,即用链条油在试板上刮涂一条有一定宽度的油带,然后在上面喷涂涂料,观察缩孔状况。而且在输漆系统上所用的润滑油还需要做污染涂料试验,即向试验涂料中添加0.1%(质量分数)的润滑油,搅拌均匀后喷涂制板,烘烤后统计试板上凹陷和缩孔的数量。以上试验尚无统一的判断标准,均需要主机厂结合自身的设备情况,安排合理的试验,同时为了试验的精准性,往往也需要进行空白对照试验。

3 结语

润滑油品种繁多,故润滑油型号的选择非常重要。tribol290-220 润滑油在涂装车间得到了广泛应用,其与BASF、关西、杜邦、PPG 等厂家生产的涂料配套性好,没有出现缩孔问题。同时,为了保证涂装品质,应规范润滑油型号以及设备维护保养标准,从而避免因润滑油导致的涂膜缺陷等问题。例如,在前处理、电泳输送链下方,应设置接油盘,且每月清理1 次;烘干室润滑油需在室体外加注,而且应该严格按照每周1 次、每处1 滴的要求进行。

俗话说“三分油漆,七分施工”,涂装质量的保证对工艺和设备以及管理都有严格的要求,所以在点检设备时,不仅要定期检查油脂是否处于有效的润滑状态,而且要关注与涂料的匹配性。这就要求在采购过程中避免更换润滑油型号。如需更换,则需要做配套性试验,应尽量采用原设备推荐的润滑油产品,以避免不必要的麻烦和降低损失。