电镀减排必须从源头做起──谈绿色电镀

2014-11-25詹益腾

詹益腾

(广州三孚新材料科技有限公司,广东 广州 510663)

据报道,北京2013年1月份有25 d 的灰霾天气。华北地区地下水有一半以上被污染,可以直接饮用的I−III 类地下水仅占22.2%。环境污染已严重威胁人类的生存环境,广东省率先加大重金属污染综合防治行动,将珠三角定为省重金属污染防控重点区域,电镀企业产生并外排的生产废水(包括电镀基地集中外排的废水),从2012年起执行《电镀污染物排放标准》(GB 21900–2008)中表3 的“水污染物特别排放限值”(以下简称“表3 标准”)。在其他国土开发密度较高或水环境容量较小、容易发生水环境污染的地区也都将会逐步收严排污标准。电镀企业没有退路可走。怎么办?笔者认为,对策是扎扎实实推进电镀行业的清洁生产,首先是推广应用绿色电镀工艺,从源头减污、减排,同时做好末端治理工作。本文列举了有毒有害的电镀工艺,介绍了可以替代的绿色电镀工艺,重点介绍无氰碱铜在卫浴锌合金压铸件电镀的应用。

1 有毒有害的电镀工艺

电镀作为一个有污染的行业,其主要污染物有氰化物、重金属、化学耗氧量(CODCr)和磷,而重金属主要是总铬、六价铬、镍和铜。

含氰化物的工艺主要有:氰化沉锌、氰化镀锌、氰化镀锌合金、氰化钠防染盐退镍、氰化镀铜、镀黄铜(仿金)、镀白铜锡、镀银和镀金等。

含重金属(包括总铬、六价铬、镍、铜等)的工艺主要有:化学镀镍、电镀镍、装饰镀铬、镀硬铬、铬酸盐后处理、塑料粗化、镀铜和PCB 蚀刻。

含强配合物(影响废水中重金属的处理)工艺主要有:化学镀镍、化学镀铜、焦磷酸盐镀铜、柠檬酸盐镀铜、部分含强配位剂的前处理和中性镀镍。

含COD 的溶液主要有:除蜡液、除油液、有机溶剂(除蜡、除油用)、冷脱剂(除蜡用)和PCB 退膜液。

含磷工艺主要有:含磷酸盐化学除油、含磷酸盐电解除油、焦磷酸盐镀铜、钢铁磷化、不锈钢电解抛光和含磷酸的化学抛光。

2 推广应用绿色电镀工艺,从源头减污

清洁生产将整体预防的环境战略持续用于生产过程,提倡通过工艺改革、设备更新等途径,实现节能减排。电镀减排的对策是推进清洁生产,逐步淘汰以上有毒有害工艺,推广应用绿色电镀工艺[1],从源头减污,同时做好末端治理工作。

上述含有毒有害电镀工艺目前大部分已有成熟的绿色电镀工艺可以取代。

2.1 无氰电镀工艺

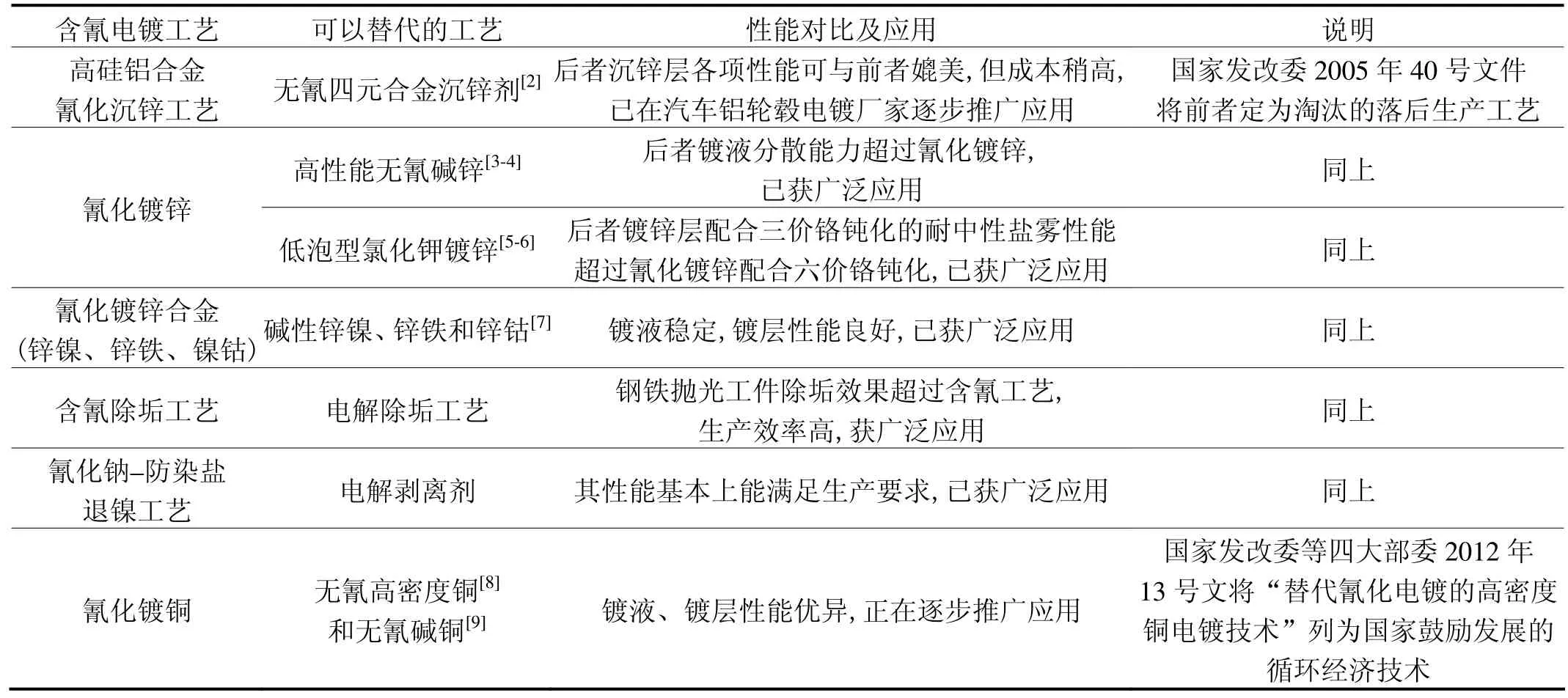

含氰电镀不但危害操作工人的健康,而且容易对环境、社会造成灾难性的危害。虽然国家三令五申淘汰氰化电镀,但根据电镀行业的现状,完全淘汰目前在技术上、经济上尚不可行。尽管如此,电镀行业中含氰工艺逐步被取代是大势所趋。电镀行业弃氰将会循序渐进,成熟一项,取代一项。表1 列出部分可以取代氰化电镀的工艺。

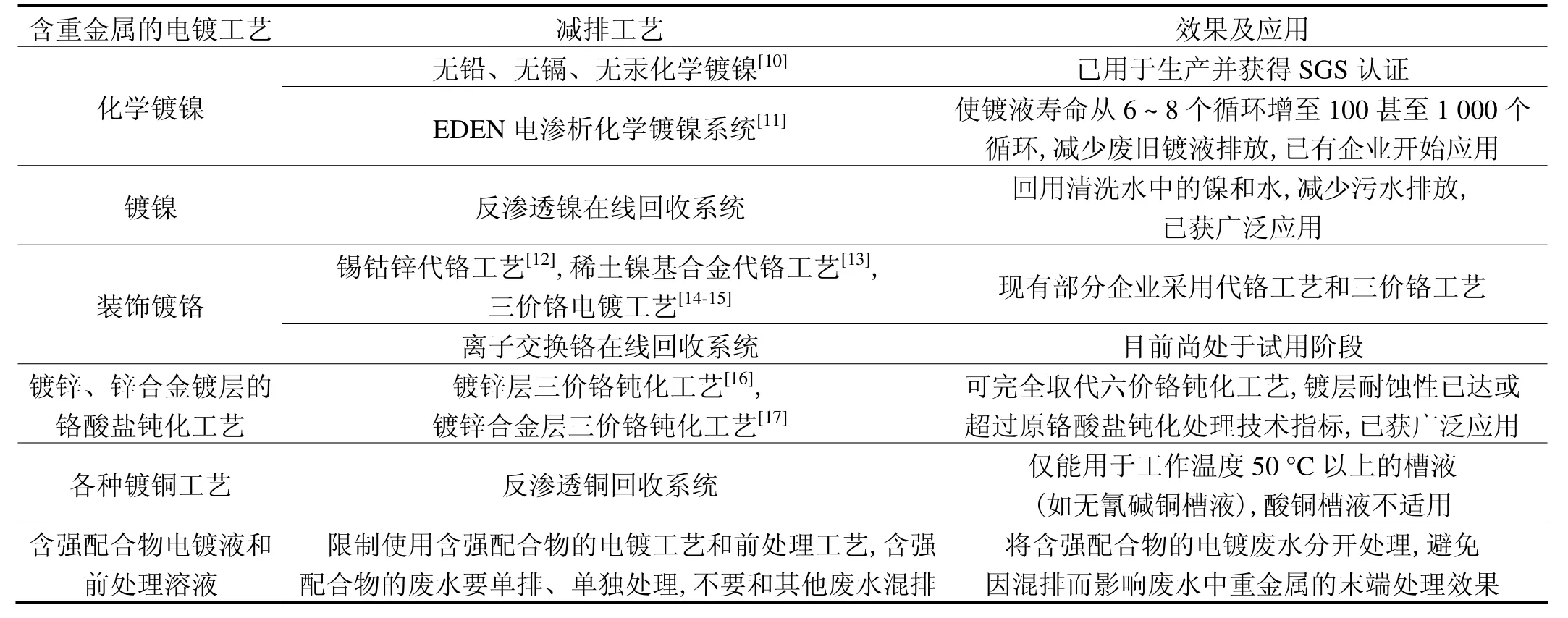

2.2 重金属排放的减量化

化学镀镍、电镀镍、装饰镀铬、镀硬铬、化学镀铜及各种电镀铜、铬酸盐后处理工艺在电镀行业中应用广泛,其减排工艺见表2。

表1 可取代氰化电镀的绿色电镀工艺Table 1 Green electroplating processes that may replace cyanide plating processes

表2 重金属减排工艺Table 2 Processes being able to reduce the emission of heavy metals

2.3 COD和磷的减量化

目前,电镀行业还有部分厂家采用三氯乙烯和含三氯乙烯或二甲苯等溶剂的冷脱剂除蜡、除油,既影响操作工人身体健康,又增大废水的COD,现在已完全可以用高性能除蜡水和除油粉取代。除此之外,电镀废水高COD 主要是在前处理过程中工件表面的蜡垢、油污清洗后排入废水所致。降低电镀废水高COD的有效途径有:一是选择剥离型除蜡水和低温碱性除油粉,二是除蜡除油槽配套油水分离机。这样不但可以大大降低废水中的COD,而且提高了电镀质量,减少除油粉的消耗[18]。

电镀废水的含磷废水主要来源于化学除油液和电解除油液中的磷酸盐,实施减磷措施,首先是淘汰所有含磷工业除油粉。如果电镀厂家在电镀前处理工序选用无磷低温碱性除油粉和剥离型除蜡水,就能同时实现电镀废水中的COD和总磷在源头上减排。

3 无氰碱铜在卫浴锌合金压铸件电镀中的应用

本公司自主研发的无氰高密度铜工艺在国内率先实现大规模的生产应用。该项目已入选国家发改委、环保部、科技部和工信部颁布的《国家鼓励的循环经济技术、工艺、设备名录(第一批)》第1 项(2012年第13 号文)。

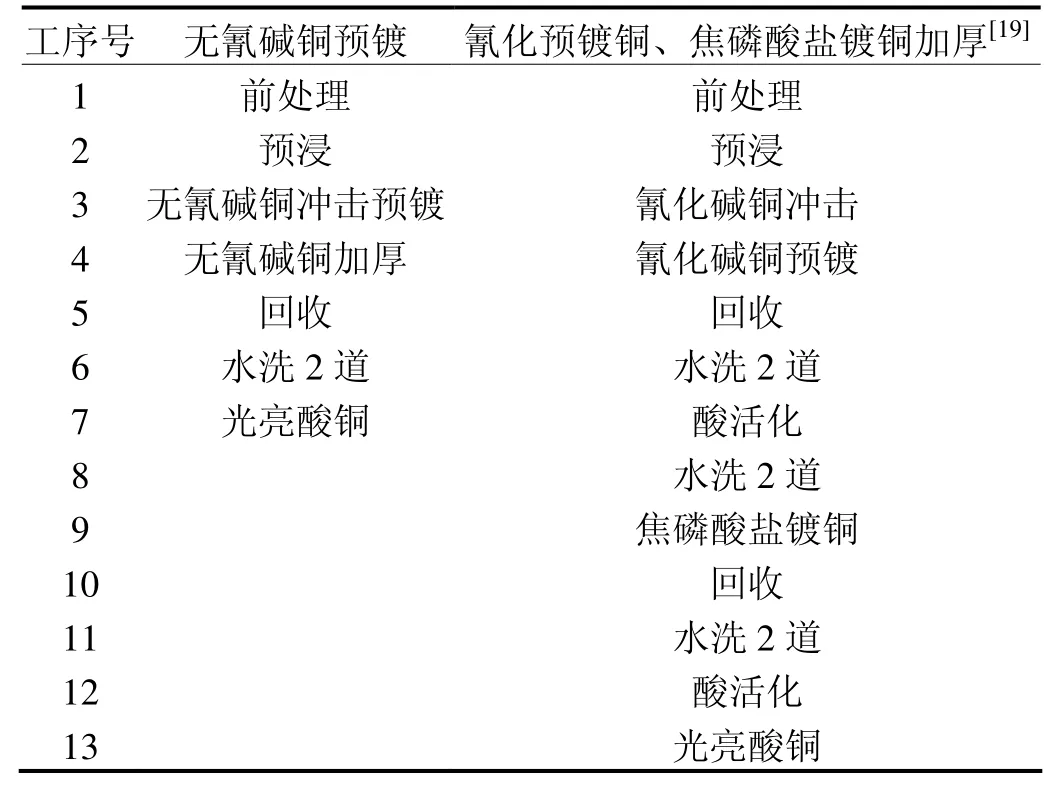

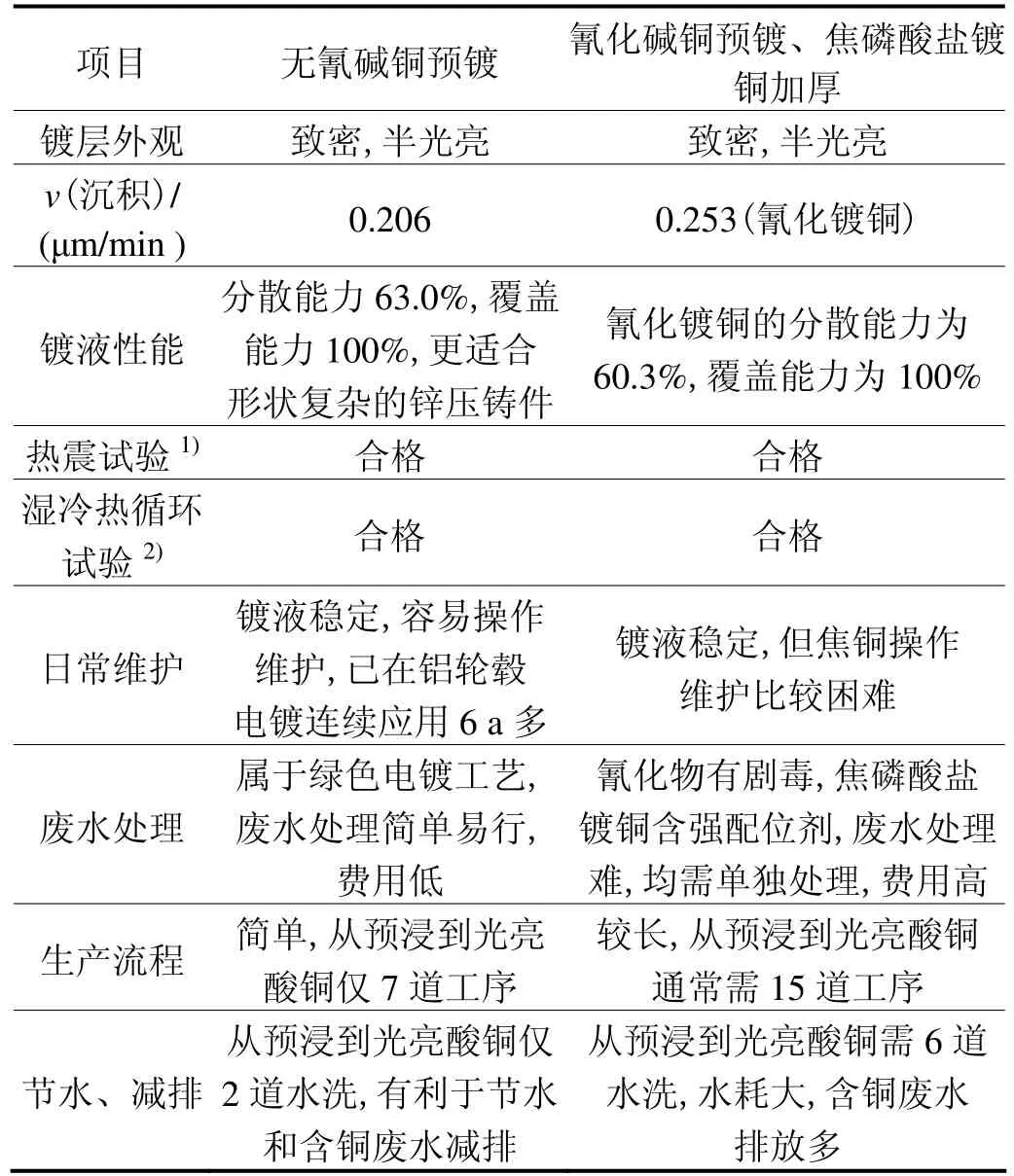

经过多年的研究及生产中试,本公司又成功将该项目的子项目SF-638 无氰碱铜应用于卫浴锌合金压铸件电镀,取代了传统工艺中的氰化预镀铜和焦磷酸盐镀铜工艺。新工艺与传统工艺生产流程对比见表3,性能和特色对比见表4。

这项新工艺已在锌合金门窗配件生产厂家和卫浴厂家中试成功,门窗及卫浴锌合金压铸件预镀无氰碱铜后镀光亮酸铜,多层镍、铬镀层各项质量指标完全可以达到产品质量要求。这项绿色电镀工艺可以在卫浴厂家首先推广应用,让卫浴厂家率先淘汰氰化电镀,甩掉废水处理比较困难的焦磷酸盐镀铜,同时实现节水和含铜废水的减排。

4 结语

电镀行业减排减污的对策是推进清洁生产,即在电镀行业推广应用绿色电镀工艺,在源头上减少氰化物、重金属、COD和磷的排放。在卫浴锌合金压铸件电镀工艺中,用无氰碱铜取代传统工艺中的氰化预镀铜和焦磷酸盐镀铜工艺,锌合金压铸件预镀无氰碱铜后镀光亮酸铜,多层镍、铬镀层各项质量指标均可达到产品质量要求,同时达到节水和含铜废水的减排目的。因为卫浴电镀厂家目前只有锌合金压铸件和部分铸造黄铜件采用氰化预镀铜工艺,因此,采用上述工艺完全可以淘汰氰化电镀,甩掉废水处理比较困难的焦磷酸盐镀铜工艺,达到清洁生产的目的。

表3 无氰碱铜预镀新工艺与传统氰化预镀铜–焦磷酸盐镀铜加厚工艺生产流程对比Table 3 Comparison between production flows of cyanidefree alkaline copper pre-plating process and traditional cyanide copper pre-plating plus pyrophosphate copper plating (for thickening)process

表4 新工艺与传统工艺的性能和特色比较Table 4 Comparison between performance and characteristics of the new and traditional processes

[1]屠振密,胡会利,刘海萍,等.绿色环保电镀技术[M].北京:化学工业出版社,2013.

[2]包志华,田志斌,詹益腾,等.用于高硅铝合金的无氰沉锌液[J].电镀与涂饰,2011,30 (10):33-36.

[3]陈亚.新型碱性无氰镀锌工艺[J].电镀与环保,2006,26 (1):14-17.

[4]詹益腾,胡明.高性能碱性无氰光亮镀锌工艺应用和维护[J].材料保护,2011,44 (增刊):1-3.

[5]詹益腾,胡明,李伟善,等.低泡型氯化钾镀锌[J].电镀与涂饰,2013,32 (2):6-8.

[6]吴育忠,黄美玲,李伟善,等.不同镀锌工艺三价铬钝化耐腐蚀性研究[J].电镀与涂饰,2009,28 (7):39-41.

[7]沈品华,屠振密.电镀锌及锌合金[M].北京:机械工业出版社,2002:211-236.

[8]詹益腾,田志斌,谢丽虹,等.无氰高密度镀铜工艺及其在汽车轮毂中的应用[J].材料保护,2009,42 (12):41-43.

[9]詹益腾,田志斌,谢丽虹,等.无氰碱性镀铜工艺研究及其应用[J].电镀与涂饰,2010,29 (5):13-16,22.

[10]张晓明,赵国鹏.环保型高磷化学镀镍工艺的研究与应用[J].江苏表面工程,2011 (3):35.

[11]沈伟,沈晓丹,张钦京.化学镀镍行业近年的发展状况[J].材料保护,2007,40 (2):50-54.

[12]杨暖辉,梁国柱,陈力格,等.代铬电镀工艺应用于电筒零件的试验研究[J].电镀与涂饰,1995,14 (2):10-14.

[13]周保平,邓正平,田志斌,等.Ni–W–Fe–Co 合金代铬电镀工艺的研究[J].电镀与精饰,2012,34 (12):6-10.

[14]胡耀红,刘建平,陈力格,等.硫酸盐三价铬镀铬工艺[J].电镀与涂饰,2006,25 (1):43-45.

[15]詹益腾,刘建平.发展三价铬镀铬势在必行[C]// 2002年全国电子电镀年会论文集.北京:中国电子学会生产技术学分会电镀技术部,2002:98-101.

[16]王健,胡明,左正忠,等.钝化封闭二合一三价铬高耐蚀蓝白钝化液的研究[J].材料保护,2008,41 (12):45-46,49.

[17]李秀英.三价铬钝化在生产中的应用[J].电镀与环保,2006,26 (3):42-43.

[18]詹益腾.如何解决电镀厂废水COD 超标问题[J].电镀与涂饰,2009,28 (10):36-38.

[19]谢无极.锌合金压铸件电镀[M].北京:化学工业出版社,2009:11-13.