电流密度对TC4 钛合金微弧氧化陶瓷膜性能的影响

2014-11-25李明哲牛宗伟徐明玉

李明哲,牛宗伟*,徐明玉

(山东理工大学机械工程学院,山东 淄博 255000)

钛合金比强度高,热膨胀系数低,工作温度范围宽,生物兼容性良好,在航空航天、船舶以及生物医学领域有广泛应用[1-3]。微弧氧化又称微等离子体氧化或阳极火花沉积,是将Al、Mg、Ti 等轻金属及其合金置于电解质水溶液中,利用等离子体化学和电化学原理,原位生成一层类似陶瓷性质氧化膜的技术[4-5]。微弧氧化技术提高了钛合金的硬度、耐磨性、耐蚀性以及耐高温性,减小了钛合金在应用中的损耗,提高了钛合金材料的利用率[6-9]。关于电流密度对微弧氧化膜性能的研究,大都是采取恒定电流密度方式(恒流模式)[10-12],而尚未有采用梯度电流密度方式(梯度电流模式)进行微弧氧化的相关报道。本文分别采用恒流模式与梯度电流模式在TC4 上得到微弧氧化陶瓷膜,研究了上述两种方式下TC4 钛合金的微弧氧化过程以及所得微弧氧化膜层的性能。

1 实验

1.1 材料及装置

实验材料选用50 mm × 20 mm × 1 mm的TC4钛合金薄片,表面分别用800#、1500#和2000#砂纸打磨,并用丙酮、无水乙醇除油和去离子水清洗,自然干燥后备用。

实验装置主要由高压脉冲电源、电解液槽、电解液搅拌系统和冷却系统构成,采用日照润兴微弧氧化有限公司研发的RX MAO 10H-CKS 微控全自动微弧氧化电源,该电源为单脉冲交流电源,电压在0~600 V之间可调,电流密度范围为0~100 A/dm2。

1.2 涂层制备

微弧氧化电解液由16 g/L Na2SiO3、8 g/L 六偏磷酸钠[(NaPO3)6]以及2 g/L NaF 组成。分别在恒流模式与梯度电流模式下进行微弧氧化,恒流模式的电流密度为5、10 和15 A/dm2,脉冲频率为500 Hz,占空比为10%,氧化时间为15 min。梯度电流模式根据平均电流密度的变化设立2 组参数,分别为5–15 A/dm2(由低到高)、15–5 A/dm2(由高到低),脉冲频率和占空比同恒流模式,不同时间段的平均电流密度见表1。

表1 梯度电流模式微弧氧化工艺参数Table 1 Micro-arc oxidation process parameters under gradient current mode

1.3 膜层性能测试

将经微弧氧化处理的试样用去离子水冲洗,以除去残留于涂层表面的电解质等污染物,自然干燥后进行后续测试。用基于涡流原理的北京时代TT240 涂层厚度测试仪测量涂层的厚度,精度为0.01 μm,随机测量5 个点的厚度,取平均值。采用北京时代TR200 手持粗糙度仪测定涂层的表面粗糙度,精度为0.001 μm,对5 个不同位置进行测量,取平均值。采用HV-1000型显微硬度计(烟台华银实验仪器有限公司)测定涂层的显微硬度,施加压力为9.8 N,加载时间10 s,取5 次测量的平均值。用SIRION 场发射扫描电子显微镜(荷兰FEI 公司)观察不同电流密度下微弧氧化膜层的表面形貌。

2 结果与讨论

2.1 电流密度对电压的影响

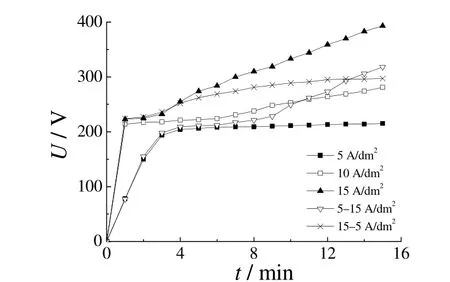

图1 为微弧氧化过程中电压随时间的变化曲线。从图1 可看出,在恒电流模式下,作用于试样的电压均随时间延长而增大。在反应初始阶段(5 A/dm2为0~3 min,10 A/dm2、15 A/dm2为0~1 min),电压迅速升高,随微弧氧化过程进行,电压增速减缓且趋于稳定增长。电流密度为5、10 和15 A/dm2所对应的终止电压分别为215、281 和393 V。梯度电流模式下,作用于试样的电压随微弧氧化时间延长也呈现不断增大的趋势。反应初始阶段(5–15 A/dm2为0~3 min,15–5 A/dm2为0~1 min),电压迅速升高,随氧化反应继续,电压保持增大但增速减缓。与恒电流模式不同,梯度电流模式下电压增大的幅度较大,5–15 A/dm2试样在4~9 min 范围内电压增长较慢,10~15 min 时电压增长加快;15–5 A/dm2试样在1~6 min 时电压增长较快,7~15 min 时电压增长减慢。这是由于随氧化过程的进行,5–15 A/dm2(15–5A/dm2)所设置的电流密度逐渐增大(减小),使电压增长加快(减慢)。5–15 A/dm2和15–5 A/dm2两种模式下所对应的终止电压分别为318 V 和297 V,高于恒流模式下5 A/dm2、10 A/dm2的终止电压,但小于15 A/dm2时的终止电压。

图1 不同电流密度下电压随时间的变化Figure 1 Variation of voltage with time at different current densities

2.2 电流密度对膜层表面形貌的影响

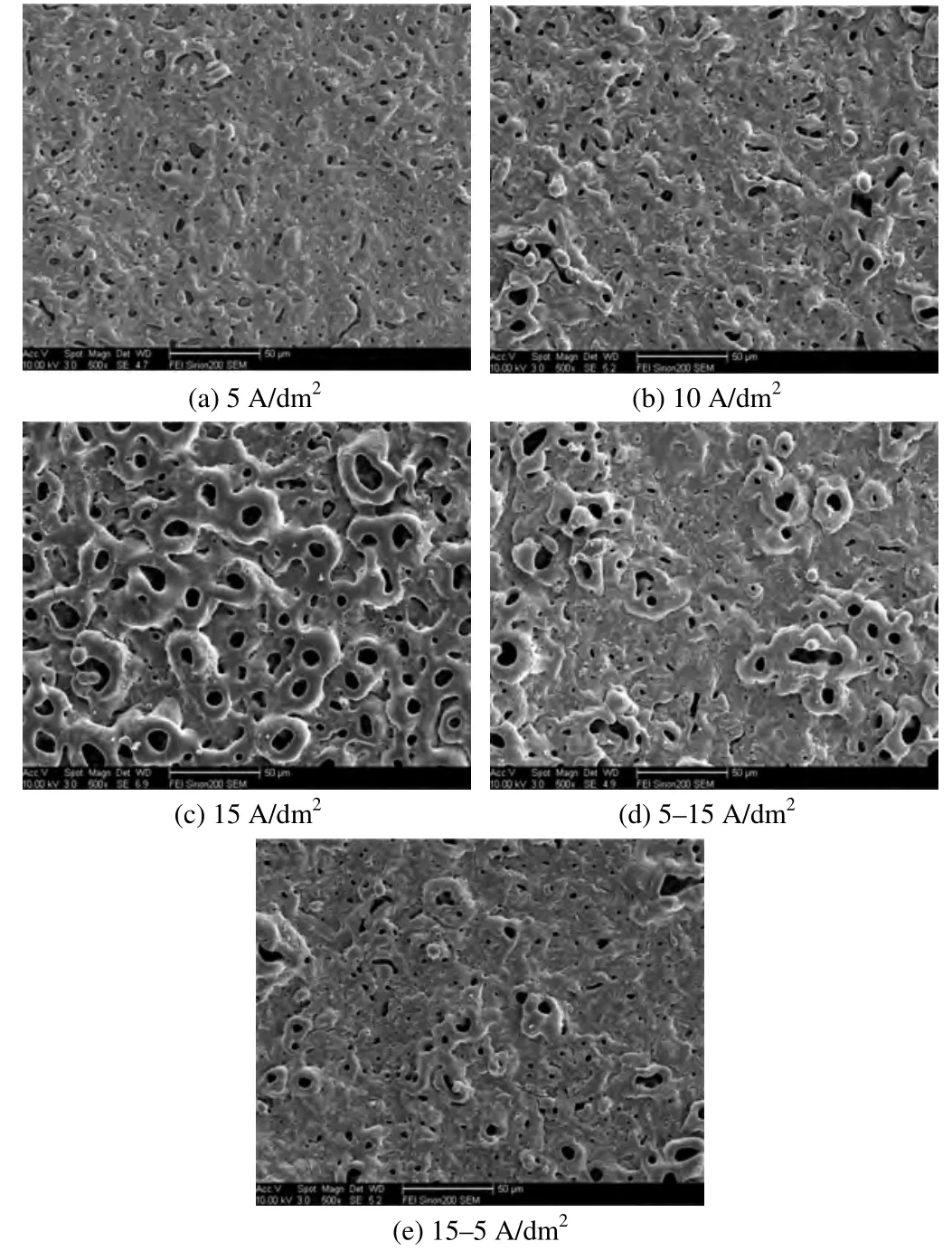

TC4 钛合金经微弧氧化后在表面生成一层深褐色的膜层,图2 所示为TC4 钛合金在不同电流密度下得到的膜层表面形貌。微弧氧化膜层表面粗糙不平,不规则地排列着大小不一的气孔,气孔形貌类似火山口状。恒电流模式下,随电流密度增大,微孔直径增大,表面变得更加粗糙。这是由于随电流密度增大,单个脉冲能量增大,微弧区内熔融物增多,经放电微孔向外喷射,在电解液“冷淬”作用下迅速凝固形成较大陶瓷颗粒并相互堆积重叠,表面愈发粗糙,由于热析出较大,熔融物向外喷射凝固后形成尺寸较大的微孔。梯度电流模式下(图2d 和图2e),5–15 A/dm2膜层表面凹凸不平,微孔直径差距较大,存在较多大直径微孔,15–5 A/dm2膜层表面均匀,微孔直径差距较小,大孔径数目明显少于5–15 A/dm2。这是因为随氧化过程的进行,5–15 A/dm2试样电流密度逐渐增大,氧化反应能量增大,较多的熔融物喷射并在微孔四周堆积凝固,形成凹凸不平且较大直径的微孔,而15–5 A/dm2试样的电流密度逐渐减小,在低电流密度作用下,由于反应能量减少,由微孔喷射的熔融物减少,修复了大电流密度作用下形成的大直径微孔,使微孔直径减小,膜层表面更加均匀。梯度电流模式下所得膜层表面形貌与恒流模式10 A/dm2时所得膜层的表面形貌较为相似。

图2 不同电流密度下膜层的表面形貌Figure 2 Surface morphologies of the coatings prepared at different current densities

2.3 电流密度对氧化层厚度、粗糙度和显微硬度的影响

表2 列出了不同电流密度下膜层的厚度、粗糙度和显微硬度。

表2 不同电流密度下膜层的厚度、粗糙度和硬度Table 2 Thickness,roughness,and microhardness of the coatings prepared at different current densities

从表2 可知,恒流模式下,随电流密度升高,膜层逐渐增厚。这是因为随电流密度增大,微弧氧化反应的驱动力增大,击穿原有陶瓷层而继续氧化增厚的能力增强,使膜厚不断增大。梯度电流模式下膜层的厚度大于5 A/dm2和10 A/dm2恒流试样,但小于15 A/dm2恒流试样。15–5 A/dm2膜层厚度大于5–15 A/dm2。这是因为微弧氧化过程中,15–5 A/dm2试样在起始阶段电压增长迅速(如图1),在不足1 min 的时间内试样表面便产生弧光进入火花与微弧阶段,而5–15 A/dm2试样在初始阶段电压上升较慢,3 min 时试样表面才产生弧光进入火花与微弧阶段,火花与微弧阶段是膜层增长的主要阶段,15–5 A/dm2+模式下火花与微弧阶段时间要长于5–15 A/dm2模式,所以15–5 A/dm2所得膜层厚度大于5–15 A/dm2时所得模层。

恒流模式下,随电流密度升高,微弧氧化膜的表面粗糙度增大。这是由于随电流密度增大,微弧氧化反应能量增大,膜层表面孔径变大且喷射出的熔融物经冷却后形成较大的陶瓷颗粒,使膜层表面的不均匀程度加剧,从而使膜层的粗糙度增大。梯度电流模式下,5–15 A/dm2膜层的粗糙度大于15–5 A/dm2,介于恒流模式下10 A/dm2与15 A/dm2之间。如图2d 所示,5–15 A/dm2膜层表面存在较大微孔且微孔四周堆积大陶瓷颗粒,这使膜层粗糙度较大;15–5A/dm2膜层粗糙度较小,低于10 A/dm2膜层,这是由于后期较低电流密度对膜层进行了修复,如图2e 所示,经修复的膜层,孔径变小,膜层均匀,膜层粗糙度较小。

恒电流模式下,膜层的显微硬度随电流密度增大呈先增后减的趋势。这是因为低电流密度提供的成膜反应能量低,不能完全提供氧化膜发生重结晶等过程所需能量,所得氧化膜致密性低,故膜层显微硬度较低。增大电流密度,成膜能量增大,氧化膜致密性增加,显微硬度随之增大。但电流密度过高时,成膜反应能量过大,会导致膜层内部出现孔洞等缺陷,降低了膜层致密性和显微硬度[13]。梯度电流模式下两组膜层的显微硬度均大于恒流模式下的膜层显微硬度,说明梯度电流模式可提高微弧氧化膜层的显微硬度。

3 结论

(1)恒流模式下,随电流密度升高,氧化膜层的终止电压、膜层厚度和粗糙度逐渐增大,显微硬度则先增后减;膜层表面粗糙多孔,随电流密度增大,微孔孔径增大。恒流模式下,10 A/dm2时所得膜层的综合性能较好。

(2)梯度电流模式下,电压增长变化较大,在氧化反应初始阶段,电压迅速增大,随氧化过程进行,5–15 A/dm2(15–5 A/dm2)电压增长先慢(快)后快(慢),所得氧化膜层较厚,粗糙度较低,显微硬度大,膜层表面微孔直径较小,表面均匀。15–5 A/dm2所得膜层性能均优于5–15 A/dm2。

(3)15-5 A/dm2膜层的厚度和显微硬度均大于10 A/dm2膜层,粗糙度则较低,两者的表面形貌相差不大,梯度电流密度15–5 A/dm2下所得膜层的性能优于恒电流密度下所得膜层。

[1]白清友,刘海萍,毕四富,等.船用钛合金微弧氧化膜的性能及其研究进展[J].中国表面工程,2013,26 (1):1-5.

[2]王凤彪,狄士春.医用钛合金微弧氧化膜的制备及其生物相容性研究[J].电镀与涂饰,2011,30 (6):25-28.

[3]李兆峰,张建欣,蒋鹏,等.钛合金微弧氧化膜的性能探讨[J].材料保护,2010,43 (9):66-68.

[4]YEROKHIN A L,NIE X,LEYLAND A,et al.Plasma electrolysis for surface engineering [J].Surface and Coatings Technology,1999,122 (2/3):73-93.

[5]王丽,付文,陈砺.等离子体电解氧化技术及机理研究进展[J].电镀与涂饰,2012,31 (4):48-52.

[6]KHORASANIAN M,DEHGHAN A,SHARIAT M H,et al.Microstructure and wear resistance of oxide coatings on Ti–6Al–4V produced by plasma electrolytic oxidation in an inexpensive electrolyte [J].Surface and Coatings Technology,2011,206 (6):1495-1502.

[7]钟涛生,蒋百灵,李均明.微弧氧化技术的特点、应用前景及其研究方向[J].电镀与涂饰,2005,24 (6):47-50.

[8]SHOKOUHFAR M,DEHGHANIAN C,MONTAZERI M,et al.Preparation of ceramic coating on Ti substrate by plasma electrolytic oxidation in different electrolytes and evaluation of its corrosion resistance:Part II [J].Applied Surface Science,2012,258 (7):2416-2423.

[9]解念锁,武立志.微弧氧化对TC4 钛合金高温抗氧化性能的影响[J].铸造技术,2012,33 (4):416-418.

[10]KHAN R H U,YEROKHIN A,LI X,et al.Surface characterisation of DC plasma electrolytic oxidation treated 6082 aluminium alloy:Effect of current density and electrolyte concentration [J].Surface and Coatings Technology,2010,205 (6):1679-1688.

[11]YANG Y,WU H.Effects of current density on microstructure of titania coatings by micro-arc oxidation [J].Journal of Materials Science &Technology,2012,28 (4):321-324.

[12]刘忠德,向正群,张中元,等.电流密度对钛合金微弧氧化膜的影响[J].轻金属,2008 (1):48-51.

[13]郭宝刚,梁军,田军,等.阳极电压对钛合金微弧氧化膜性能的影响[J].电镀与精饰,2005,27 (3):1-4.