球墨铸铁轮毂的砂型铸造工艺设计

2014-11-24江苏万力机械股份有限公司铸造公司海安226611顾厚军

江苏万力机械股份有限公司铸造公司 (海安 226611)董 琪 顾厚军

球墨铸铁轮毂是列车运行设备中的一个关健零件。轮毂品质的优劣直接影响行车安全,由于其在列车运行中处于特殊位置,承受着复杂交变载荷,服役条件恶劣。

我公司是生产球墨铸铁内燃机铸件的专业厂。2008年按美国铁路工程协会(AREA)标准,应美方要求生产的球墨铸铁轮毂,内在品质的检测,采用实物全检全部位射线拍片。初期无损检测结果表明,轮毂厚大变截面积热节断面内存在较严重的疏松、缩孔等缺陷,达不到AREA标准。美国的轮毂结构不同于我国的结构设计,平均壁厚比我国的轮毂厚;美国的材质为球墨铸铁,而我国的材质为孕育灰铸铁。本文针对美国的轮毂结构和材质特点,主要从优化铸造工艺入手,以消除热节部位的缩孔、缩松等铸造缺陷开展试验研究。

1.铸件分析

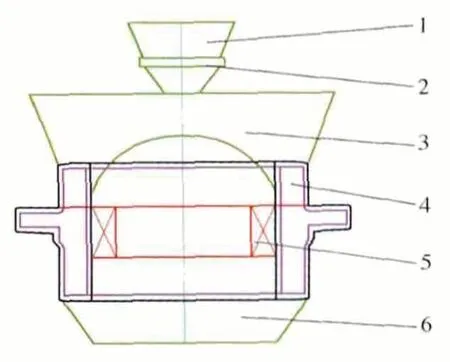

该铸件(见图1)最大直径390mm,高度160mm,重量50kg,材质为QT550-6,硬度220~240HBW;热节最大截面直径45mm,较易形成缩孔、缩松。根据美国AREA标准,铸件必须进行X射线无损检测,内部不允许有缺陷。

图1

2.试验方案

在试制的出口轮毂中,经筛选采用以下两种不同的砂型铸造工艺方案,各生产6件进行实物拍片对比,从中获取适宜的铸造工艺方案。

方案1:轮毂径向为水平方向造型,一型一件,铸件顶部设计冒口(包括补贴),铁液从冒口引入。6件中3件在铸件内侧热节处放置冷铁,如图2所示。

图2

方案2:轮毂径向为竖立方向造型,一型两件,铸件轴向侧面设计边冒口,铁液从冒口引入。外模远离冒口热节处放置冷铁,铸件内侧热节下型处放置冷铁,如图3所示。

图3

3.试验结果对比

方案1:尽管顶部设置了冒口(包括补贴),部分铸件内侧热节处放置冷铁,且为保证型腔刚度,选择自硬砂造型等措施,但轮毂厚大变截面热节处仍不能完全消除缩松、缩孔等铸造缺陷(见图4)。主要原因是铸件本身结构壁厚不均匀,造成热量集中,冷却不均匀,即便通过冒口补贴,使得铸件各部位不同壁厚的连接采用逐渐过渡形式,也难以充分补缩厚大变截面热节。另外,冒口位置和铁液引入方面也不是最佳选择。

图4

方案2:由于方案2分型与方案1相差90°,铁液从冒口引入,冒口设置在铸件轴向侧面,基本消除了轮毂厚大变截面热节处的铸造缺陷。加之铸件外部远离冒口热节处和铸件内侧热节下型处放置冷铁,也加快了变截面热节区铁液的凝固,消除了该部位的缩孔、缩松。轮毂的各个部位热量较平衡,创造了顺序凝固条件,在暗冒口作用下,轮缘面得到充分的补缩,从试验情况看铸件的内部基本上消除了铸造缺陷。

通过以上两种工艺方案的试验,实物拍片对比,方案2优于方案1。按方案2工艺生产的轮毂,完全达到美国AREA标准。

4.注意事项

为了保证轮毂质量,操作上严格控制铁液化学成分(wC=3.6%~3.8%、wSi=2.5%~2.9%、wMn<0.6%、wS<0.025%、wP<0.08%、wMg=0.03%~0.05%、wRE=0.02%~0.03%)、浇注温度(1370~1390℃),加强浇注时的补浇,按工艺要求摆放好各种冷铁。

在冷铁接触轮毂的铸件表面位置,采用涂料挂砂(覆膜砂)工艺,以便铸件清理,避免冷铁接触铸件表面产生气孔。另外,制作砂芯时,自硬砂混制要注意树脂和固化剂的配比,混砂要均匀,冷铁摆放位置要正确,砂芯制作24h后才能造型和浇注,以保证砂芯强度,避免产生气孔缺陷。