LNG 卧式储罐开裂原因分析

2014-11-24上海市特种设备监督检验技术研究院200062石生芳吴兴华汤晓英顾福明

上海市特种设备监督检验技术研究院(200062)石生芳 吴兴华 汤晓英 顾福明

1.概述

奥氏体不锈钢具备良好的力学性能、耐蚀性和工艺性能,在石油、化工、电力、冶金和食品等各行业获得了广泛应用。但由于使用、制作不当或其他原因,不少设备因应力腐蚀开裂而失效,许多研究人员对此进行了深入分析和探讨。

某公司气化站,巡检时发现一个天然气(以下简称LNG)低温储罐外罐底部结冰,结冰形状呈圆形,直径已达300mm。通过现场检测发现,储罐真空度已完全丧失,外罐防爆片已动作,检测过程中有保温材料珍珠砂溢出,且手持式燃气检漏仪在防爆片部位报警,据此判定该罐内胆已泄漏。应急处理小组立即采取倒罐、放散措施,以防止因储罐内压力升高引发容器破裂以及低温LNG引起储罐外壳脆断的后果。LNG卧式贮罐由0Cr18Ni9不锈钢内胆、抽真空的珠光砂和16MnR的外壳构成,贮罐直径2.8m,贮罐封头壁厚为10mm,贮罐内介质为液化天然气,使用温度-162℃,压力0.5MPa。

2.裂纹检测

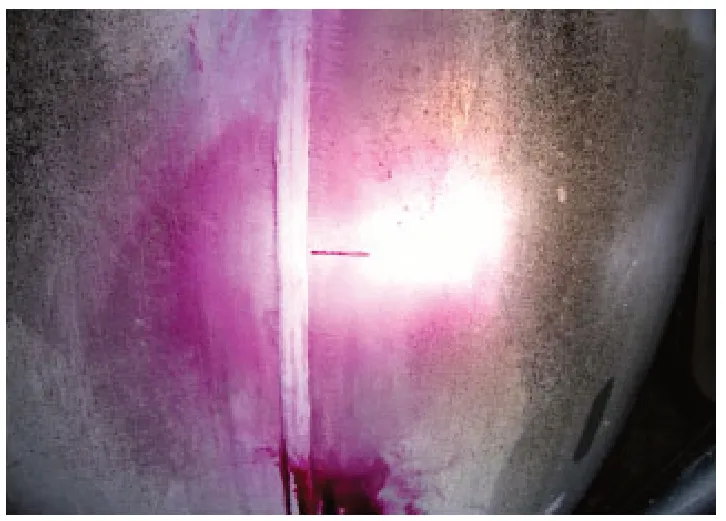

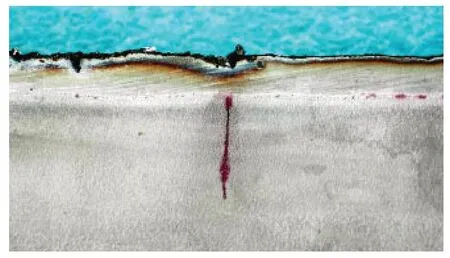

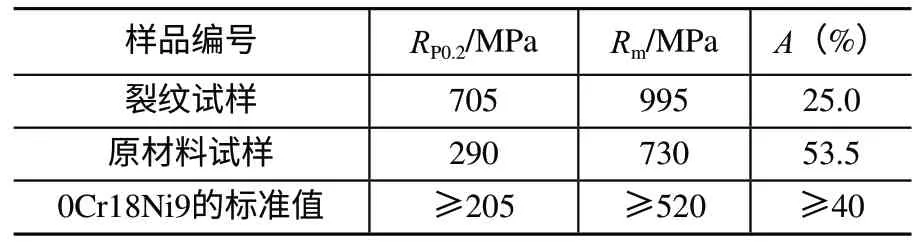

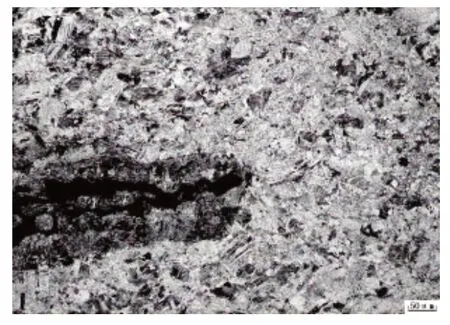

首先对外罐进行气密性试验,用肥皂水对外罐所有焊缝、接管进行检查,无泄漏;然后连续检测夹层可燃气体浓度,直到符合动火要求后,对缺陷表象部位的外罐体进行切割,露出内罐后,解剖贮罐,发现底部141°的封头上有一处裂纹,该裂纹位于封头的直边上,与罐体和封头的环焊缝垂直,如图1所示。

图1 LNG贮罐裂纹

3.化学成分及力学性能分析

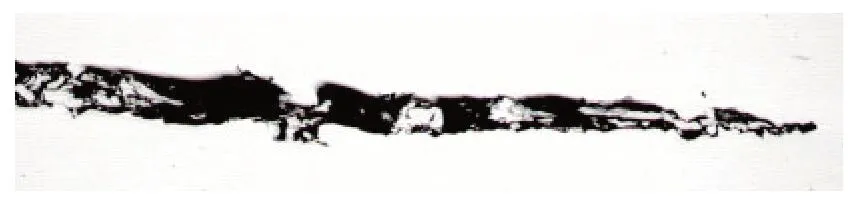

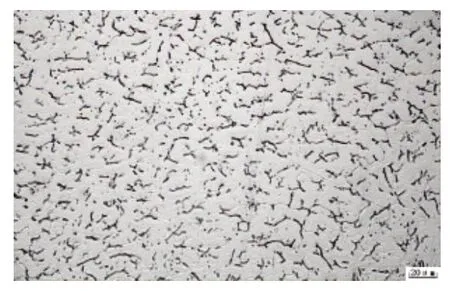

(1)取样及裂纹宏观分析 在封头存在裂纹的部位切割取样(以下简称“裂纹试样”)。在封头无裂纹的部位切割另一试样(以下简称“无裂纹试样”),并准备一块制造封头用的0Cr18Ni9原材料钢板,与制造开裂封头不是同批次原材料,(以下简称“原材料试样”),进行封头开裂原因分析。由图2可见,裂纹试样的外壁裂纹长度约35mm,内壁裂纹长度约20mm,裂纹垂直于焊缝。

图2 裂纹的宏观形貌

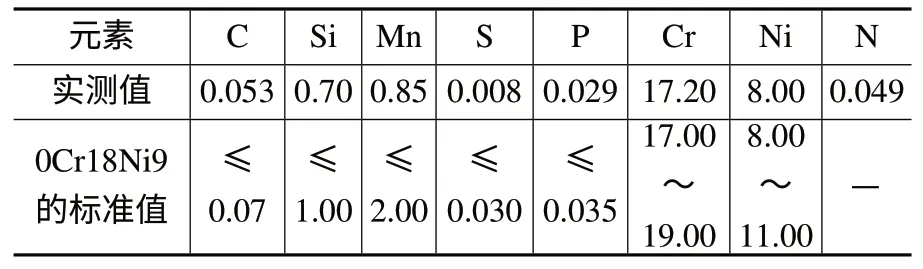

(2)化学成分和力学性能 在裂纹试样取样进行化学成分分析,结果如表1所示。分别在裂纹试样、无裂纹试样及原材料试样上取拉伸及冲击试样进行力学性能测试,拉伸试验、冲击试验结果分别如表2、表3所示。测试结果表明,裂纹试样的化学成分符合标准GB/T4237—1992对0Cr18Ni9的要求,裂纹试样的抗拉强度及屈服强度均高于原材料试样的试验值和标准值,但伸长率低于标准的规定值。裂纹试样、无裂纹试样的低温及常温冲击吸收能量均低于原材料的冲击吸收能量。

表1 封头的化学成分分析结果(质量分数) (%)

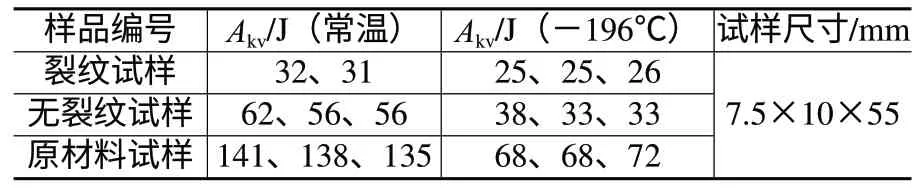

表2 拉伸试验结果

表3 冲击试验结果

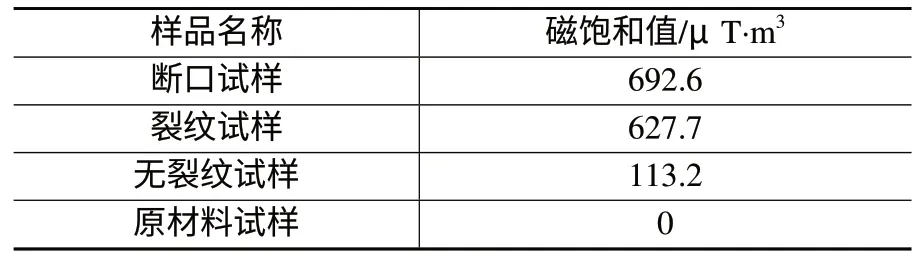

(3)材料磁性检测 通过分别对断口试样、裂纹试样和无裂纹试样的低温冲击试样进行磁饱和值测定,结果如表4所示。结果表明,裂纹试样的磁饱和值大于无裂纹封头试样的磁饱和值,而一般固溶处理的304不锈钢的磁饱和值为零,即无磁性,可见裂纹封头的显微组织已经不是纯奥氏体组织。

表4 磁饱和值测定试验结果

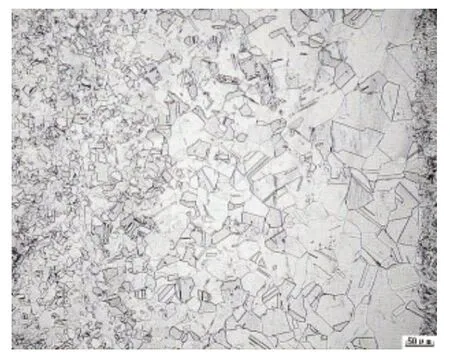

(4)金相分析 图3为裂纹尾部形貌照片,从图3可见裂纹无分叉,裂纹较宽且尾部比较圆钝。如图4所示为裂纹尾部显微组织照片,显微组织为马氏体和奥氏体。焊缝的显微组织为奥氏体+铁素体,热影响区的显微组织为奥氏体,封头其他区域的显微组织均为马氏体+奥氏体,分别如图5、图6和图7所示。

图3 裂纹尾部形貌

图4 裂纹尾部显微组织

图5 焊缝处的显微组织

图6 热影响区的显微组织

图7 封头其他区域的显微组织

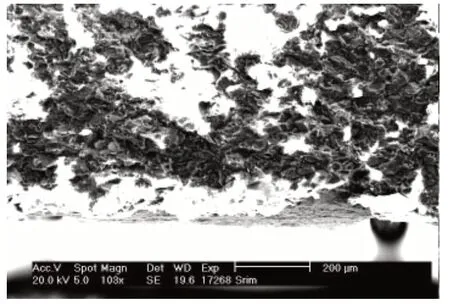

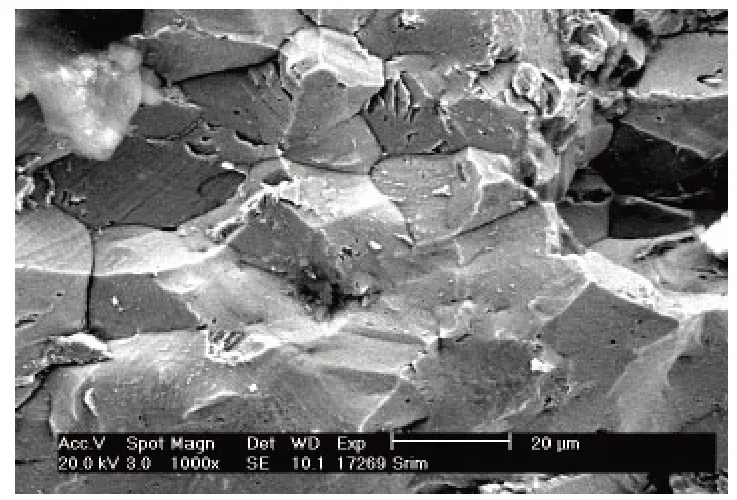

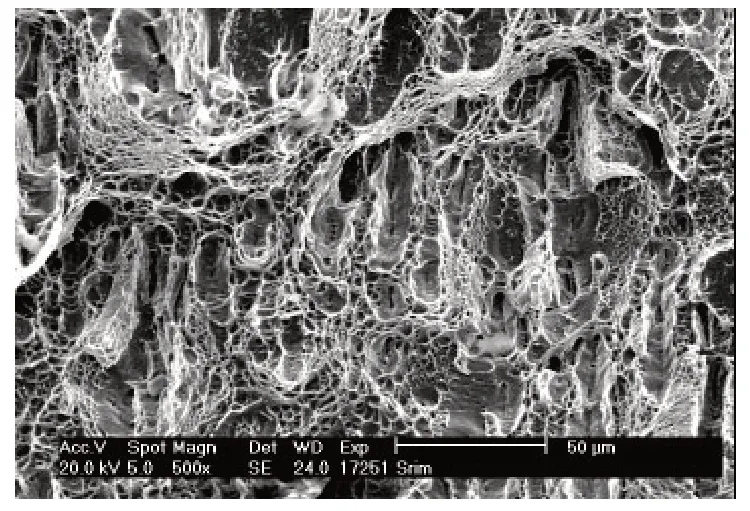

(5)断口分析 将裂纹断口试样和低温冲击试样断口分别置于扫描电镜下观察,图8为试样断口内壁异物SEM形貌,可见断口存在异物;图9为清洗后断口的SEM形貌,可见断口近内壁断口的形貌以沿晶为主,存在二次裂纹和准解理;图10为低温冲击试样的断口形貌,可见断口形貌为韧窝形貌。

图8 试样断口内壁异物SEM形貌

图9 清洗后断口的SEM形貌(高倍)

图10 低温冲击试样的断口形貌

(6)断口异物的能谱分析 对断口异物进行能谱分析,结果表明,表面内壁异物主要含有C、O、Mg、Si、Ca、Fe、S、Cl等元素。奥氏体不锈钢在含氯化物溶液、碱溶液、海水、H2S水溶液和连多硫酸等环境下都可能产生应力腐蚀开裂,能谱分析显示断口上有氯离子存在,具备了导致封头发生应力腐蚀开裂的环境因素。

4.讨论

封头的化学成分符合标准要求,封头试样的抗拉强度及屈服强度均高于原材料的试验值,封头试样的低温及常温冲击吸收能量均低于原材料的冲击吸收能量。材料磁性检测表明裂纹试样的磁饱和值大于无裂纹试样的磁饱和值,而一般固溶处理的304不锈钢的磁饱和值为零,即无磁性。

金相检验结果显示裂纹封头的显微组织为马氏体+奥氏体,无裂纹封头的显微组织为奥氏体+马氏体,由此表明封头材料在冷加工过程中发生了组织变化,形成了具有磁性的马氏体组织。封头断口形貌以沿晶为主,存在二次裂纹和少量的准解理,撕裂区为韧窝形貌;而低温冲击断口形貌为韧窝。表明两者的断裂扩展方式不同,封头开裂不是由于大应力所致的一次性开裂。应力腐蚀开裂为金属材料在应力和腐蚀介质协同作用下发生的破裂。应力腐蚀开裂是在环境、材料、应力这三个因素同时起作用时发生,发生开裂的环境和材料有特定的组合。封头内表面的腐蚀较外表面明显,说明贮罐内存在腐蚀性介质,而设备正常工作温度为-162℃,在此温度下没有液态水存在,不具备应力腐蚀开裂所需的环境,因此起始裂纹应该不是在使用过程中产生的;封头在冷加工过程中,不仅产生了马氏体,也在封头处造成了很大的残余应力,而马氏体组织对应力腐蚀开裂较敏感,在制造、运输、安装或检修过程中可能存在的氯离子环境下,导致应力腐蚀开裂,并在使用过程中逐渐扩展。

5.结语

(1)开裂封头的化学成分、抗拉强度及屈服强度符合标准,封头试样的低温及常温冲击吸收能量均低于原材料的冲击吸收能量。材料磁性检测表明裂纹封头试样的磁饱和值大于无裂纹封头试样的磁饱和值。

(2)金相检验结果显示裂纹封头的显微组织为马氏体和奥氏体,材料在冷加工过程中发生了组织变化,形成了具有磁性的马氏体组织。

(3)由于加工变形产生了马氏体组织,在腐蚀环境和残余应力的作用下,LNG贮罐封头发生了应力腐蚀开裂,并在使用过程中逐渐扩展。

(4)建议对冷加工成型的奥氏体封头在进行固溶处理后再使用。