SA335P91/10CrMo910异种钢的焊接工艺研究

2014-11-24中国能源建设集团山西省电力建设二公司朔州036011范如杞杨翠林

中国能源建设集团山西省电力建设二公司(朔州 036011)范如杞 杨 慧 杨翠林

1.概述

在山西平朔发电有限责任公司2×300MW二期扩建工程中,主蒸汽管道堵阀焊口材质为SA335P91/10CrMo910,即M+P类异种钢接头,于2008年7月24日焊接完毕。本部件焊口采用本文所述的工艺方法焊接完毕后,外观工艺优良,无损检验一次合格率100%,经水压试验,焊口无泄漏。

2.异种钢的焊接性分析

(1)SA335P91钢与10CrMo910钢简介 SA335P91钢属于马氏体耐热钢(M),该钢具有较高的高温蠕变断裂强度、低的热膨胀性、良好的导热性、较好的加工性和抗氧化性能,SA335P91钢合金元素高、碳当量高,因此该钢材焊接时有强烈的淬硬倾向,冷裂纹敏感性强。加之SA335P91钢用于大直径、厚壁管,结构刚性大,拘束应力大,焊后冷却过程接头处组织应力大也增加了冷裂倾向;10CrMo910作为珠光体耐热钢(P),其淬硬及冷裂倾向性较小,焊接性相对较好。

(2)SA335P91与10CrMo910异种钢的焊接性 由于SA335P91钢和10CrMo910钢的化学成分及热性能差异较大,使碳和合金元素的相互扩散极不均匀,从而导致了组织和性能的极不均匀,熔合区作为焊缝和母材的过渡地带,也易在熔合线附近产生焊接缺陷。因此,SA335P91/10CrMo910异种钢的焊接比同种钢的焊接难度要大,要复杂的多,对焊工的操作要求也比较严格,必须采取合适的焊接工艺措施,以确保此类异种钢焊接的质量。

3.焊接材料及焊接机具的选择

(1)采用ZX7—400STG型逆变弧焊机,焊机电流大小稳定,并能连续可调;热处理机型号为HLJW—C—360kW型;设备上附带的仪表及氩气表须在校验有效期内。

(2)氩弧焊用的钨极、氩气质量应符合国家标准(或有关标准),铈钨极φ2.5mm,在使用前应将端部磨成圆锥形,氩气的纯度应>99.95%。

(3)选用上海电力修造厂生产的TIG—R40焊丝和R407焊条,规格为φ2.5mm、φ3.2mm;焊材须有厂家提供的质量合格证;焊材应存放在干燥、通风良好、温度>5℃且相对空气湿度<60%的库房内;焊丝在使用前应将其表面的水分、铁锈、油污等清理干净,并露出金属光泽;焊条使用前应按其说明书要求进行烘焙,重复烘焙不得超过两次;烘焙后的焊条使用时,应装入温度保持在80~110℃的专用保温筒内,保温筒应插上电源,随用随取。

(4)焊工应配备扁铲、榔头、保温筒、焊条筒、小手电及专用不锈钢钢丝刷等工器具,还应配备电磨头、小锉刀等。

(5)氩气表应选用气压稳定、调节灵活的表计;输送氩气管应质地柔软、耐磨且无漏气现象。

4.施工工艺流程及操作要点

(1)施工工艺流程 施工准备→焊前预热→充氩→点焊及氩弧焊打底→焊条电弧焊填充盖面→焊后热处理。

(2)操作要点 焊口组对要求:焊口组对时,应对坡口及其内外壁附近15mm范围内进行清理和打磨,无油漆、水分、油脂及铁锈,并露出金属光泽;坡口及附近不能有裂纹等缺陷(可用放大镜检查),施焊前还应检查坡口形状、尺寸及清洁度;对焊管口端面应与管子中心线垂直,其偏斜度不超过DL/T869—2004的规定要求;焊件组装时,一般应做到内壁齐平,如有错口,其错口值≤1mm;焊口局部间隙过大时,应设法修整到规定尺寸,严禁在间隙内加填塞物,可采用堆焊的方法修补坡口;焊接组装时,应将待焊工件垫置牢固,以防止在焊接过程中产生变形和附加应力。

充氩:为防止焊缝根部氧化,焊前应在管内充氩保护。充氩时用可溶纸折叠成圆锥状,圆锥底面直径应比钢管内径大10mm左右,以坡口轴向中心为基础,每侧300~400mm的位置。为确保充氩质量,可溶纸应加装两层,并用浆糊粘住,做成密封气室。然后将扁管插入焊缝内,充氩流量为20~30L/min,整个焊缝可用胶条或保温条堵严,焊一段拨开一段。向内充氩时,应在感觉氩气从焊缝间隙轻微返出时,方可焊接(见图1)。也可用打火机测试氩气是否充满。

图1 坡口充氩

(3)点焊及氩弧焊打底 严禁在被焊工件表面引燃电弧、试验电流或随意焊接临时支撑物,高合金材料表面不得焊接对口用夹具。

进行点焊时新用的焊接材料、焊接工艺应同正式施焊时相同,点焊必须由焊工本人进行,严禁非专业人员代替。定位焊缝应以15~20mm为宜,厚度≤3mm,定位焊数量≥4点。定位焊完毕后一定要检查有无错口,对口间隙是否合适,定位焊缝有无缺陷,如有必须将缺陷磨掉重新定位。点焊完毕,应及时进行打底焊,打底焊接时不允许采用将缺陷部位重新熔化的方法来消除缺陷,打底时送丝一定要均匀,不能靠送丝的力量来突出根部,避免造成根部焊丝未熔夹丝。

氩弧焊打底时焊前预热温度为180~200℃,而焊条电弧焊时预热温度为200~300℃,这样当由氩弧焊转为焊条电弧焊时,中间必须进行再次升温。SA335P91钢是一种高合金钢,其异质接头焊接时背面也必须进行充氩保护,考虑到打底及次层焊接时均可能造成背面氧化,均需要进行充氩保护;做一层氩弧焊打底时,焊缝强度不够,在外力作用下容易产生裂纹。基于上述两种因素的考虑,选择了双打底工艺,这样既确保了充氩的连续性,也保证了焊缝的强度。

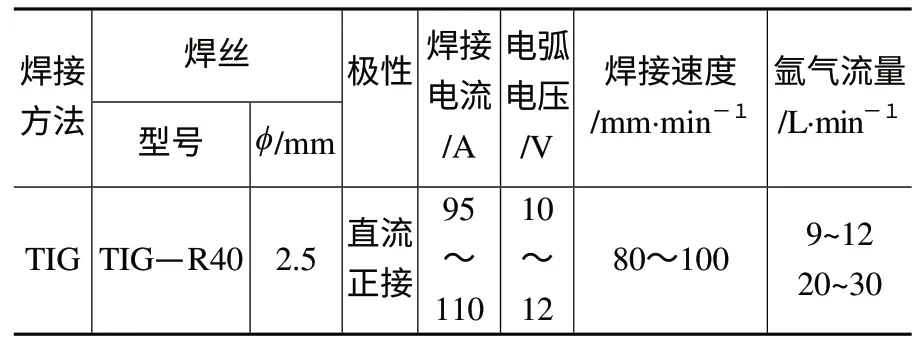

管子焊接时管内不得有穿堂风,氩弧焊打底的焊层厚度≥3mm。采用氩弧焊打底的根层焊缝检查合格后,应及时进行次层焊缝的焊接,以防止产生裂纹。氩弧焊打底的焊接参数如表1所示。

表1 氩弧焊焊接参数

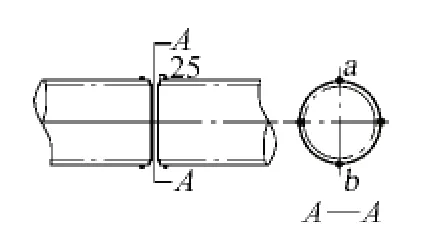

层间温度控制在200~300℃。为确保焊接过程中的层间温度,尤其是防止冬季施工焊口温度下降太快,应利用远红外加热器进行全程温度控制,在焊口两边包好履带加热器,以便及时升温。采用两根K型热电偶作为温度控制元件来监控测温。热电偶应在横焊口对称布置,吊焊口为上下布置。用铅丝紧固于坡口管材表面距坡口25mm处,每支热电偶采用1路控温加热线路,热电偶布置如图2所示。另外由质检员手持红外线测温枪对每层的层间温度进行测量,发现温度超出规定要求,及时通知焊工停止施焊,待层间温度达到规定要求后再施焊。

图2 热电偶布置

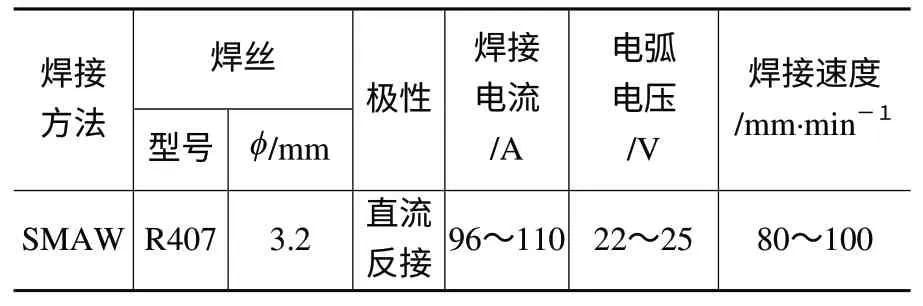

(4)焊条电弧焊填充盖面 打底完成后,将预热温度升至200~300℃,可以开始焊条电弧焊。焊接过程中必须严格控制焊接热输入,要求焊接热输入值<30kJ/cm。这就要求操作中的焊层厚度、焊接速度、焊缝摆动宽度均较为严格。焊接时,单层焊道厚度不能超过焊条直径,焊道宽度不超过焊条直径的4倍。具体焊接参数如表2所示。

表2 焊条电弧焊填充盖面焊接参数

由于SA335P91材质的铁液流动性差,容易产生夹渣、层间未熔合等缺陷,因此加强层间焊渣的清理至关重要。层间焊缝的清理应采用机械打磨的方式,用角磨机或不锈钢钢丝刷彻底清理焊渣及飞溅,特别是焊缝接头处和坡口边缘处,层间焊缝清理干净后方可进行次层焊缝的焊接。

层间接头应相互错开,为便于层间接头的熔合良好,可用砂轮机在焊缝接头处打磨出斜坡,起弧和停弧时均将电弧引在坡口内壁上,收弧时减慢焊接速度,增加填丝,将弧坑填满。

5.焊后热处理及焊后检测

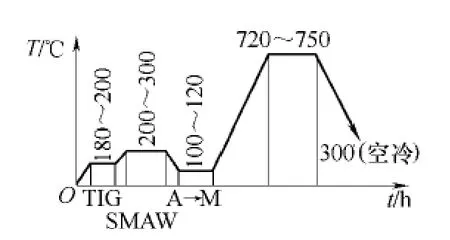

(1)异种钢焊接过程温度曲线 如图3所示。

图3 SA335P91/10CrMo910异种钢焊接过程温度曲线

(2)焊后热处理 热处理温度:720~750℃;热处理恒温时间:≥4h;升降温速度:6250/δ且≤150℃;焊后温度冷却至100~120℃时,应立即进行至少1h的恒温处理,以确保马氏体转变完成,降温过程中,温度在300℃以下可不再控制。

(3)加热宽度 从焊缝中心算起,每侧不小于管子壁厚的3倍,且≥60mm。

(4)加热方法 应力求管道内外壁和焊缝两侧温度均匀,恒温时在加热范围内任意两侧点间的温度差应<50℃。

(5)保温宽度 热处理时的保温宽度从焊缝中心算起,每侧不得小于管子壁厚的5倍,且每侧应比加热器的安装宽度增加≥100mm。

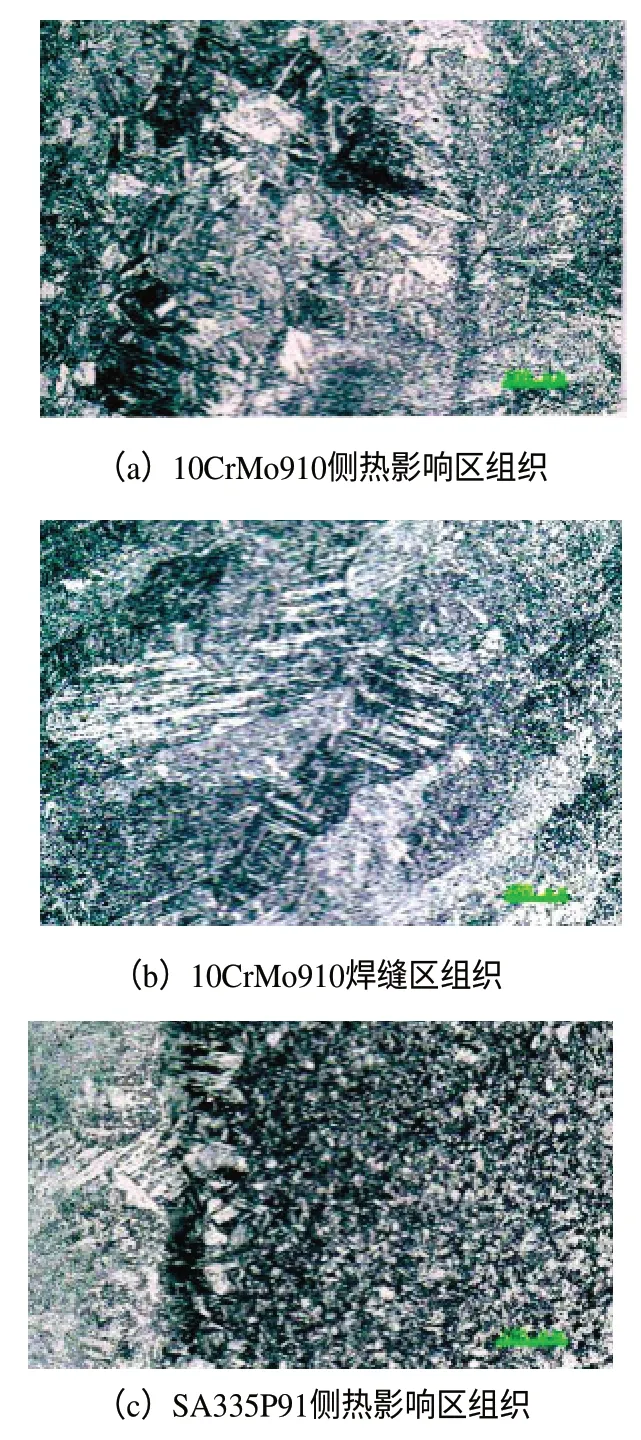

(6)焊后检测 焊后焊接接头无损检测一次合格率为100%。焊接接头热处理完毕做100%硬度测定,焊缝硬度平均值为180~270HBW,硬度值符合标准。做焊缝及两侧热影响区的金相微观测定:10CrMo910侧热影响区组织为粒状贝氏体,焊缝区为柱状晶分布的粒状贝氏体,SA335P91侧热影响区组织为回火索氏体+少量粒状贝氏体,且组织性能良好,如图4所示。

图4

6.结语

对SA335P91/10CrMo910异种钢的焊接,通过选用低匹配的焊条(焊丝),焊接预热,在焊接过程中严格控制层间温度,选用合适的焊接工艺,焊接后高温过热器出口联箱与主蒸汽管道连接过渡段焊缝外观质量优良,无损检测、硬度检验及焊缝的力学性能都符合要求,金相组织性能良好,取得了令人满意的效果。