海洋工程结构钢大厚度板-25℃断裂韧性研究与应用

2014-11-24中国石油集团海洋工程公司山东青岛266555王志坚

中国石油集团海洋工程公司 (山东青岛 266555) 王志坚

天津大学材料科学与工程学院 (300072) 王东坡

为了确保大厚度钢板制造海洋石油平台的抗脆断能力,一般在设计时需考虑采用焊后消应力热处理的方法改善焊接接头部位的抗断性能。

大量施工经验表明:进行接头焊后消应力热处理,不仅设备投入多、施工条件恶劣、能源消耗量大、劳动强度高、工期过长,而且厚板焊接接头经过焊后热处理有可能产生二次缺陷,同时需要进行二次无损检测,从而导致海洋工程结构的建造成本和周期大幅增加。因此,如何选择焊接方法、材料及工艺是一个关键,在保证所建造海洋结构断裂韧性的前提下,可以免除厚板的焊后热处理,使海洋平台的建造成本和周期大幅下降。然而,对于大厚度钢板,能够免除焊后热处理的前提是它的焊接接头不经过消应力热处理就有足够的抗脆断性能,因此如何合理准确地评价这种海洋平台用钢焊接接头的低温韧性是问题的关键。

本文通过JZ9-3项目80mmE36材料焊缝的低温断裂韧性研究,通过对焊接工艺的优化设计,满足了该项目设计温度-25℃环境条件下的低温断裂韧性要求,免除了>50mm板焊后热处理的工作,为今后相关项目提供了科学依据。

1.焊接工艺方法选择

JZ9-3导管架建造项目最大板厚为80mm,CTOD试验温度为-25℃,CTOD值≥0.15mm,根据项目建造工期要求进行焊接工艺的选择。

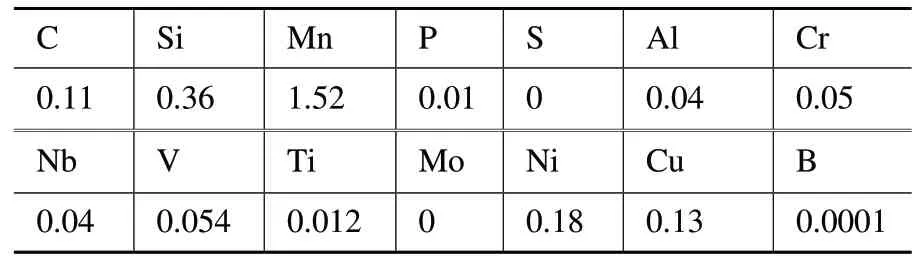

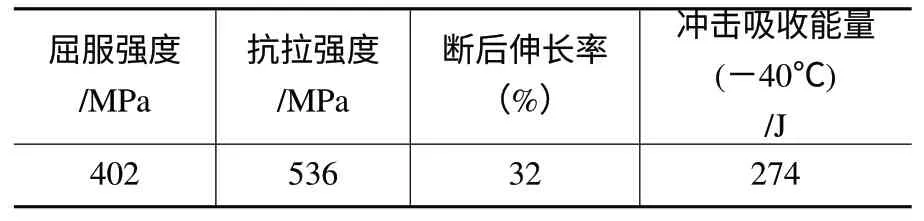

(1)E36—Z35钢板性能 E36属于船用钢板,按照GB712—2011 E36—Z35标准制造,具有优良的低温冲击韧性和焊接性,JZ9-3项目80mm板采用湘钢的E36钢板,其化学成分如表1所示,力学性能如表2所示。

钢板的碳当量Ceq=0.4<0.45;焊接裂纹敏感系数Pcm=0.22<0.24,其焊接性良好。

表1 E36—Z35钢板的化学成分(质量分数) (%)

表2 E36—Z35钢板的力学性能

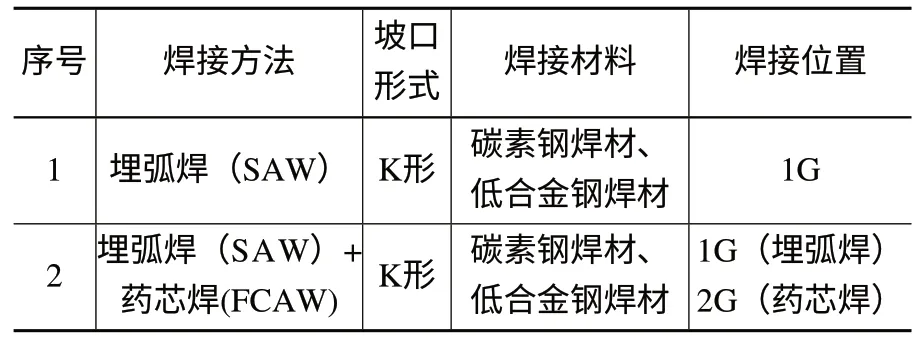

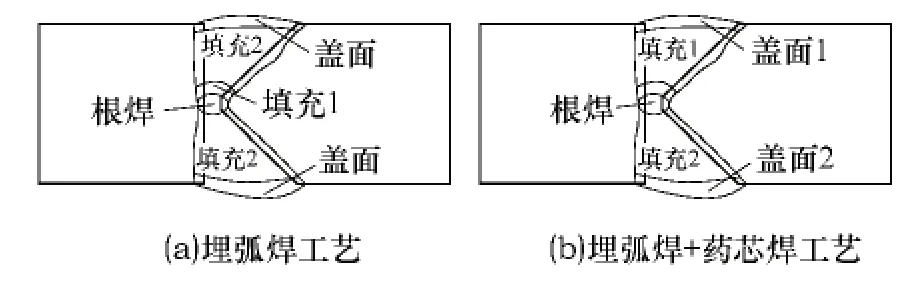

(2)焊接工艺设计原则 在海洋工程结构中,厚板通常用于导管架节点和上部组块的最大受力点位置,海洋工程结构的建造既要保证焊接接头性能,又要采用焊接效率高的焊接方法。根据上述原则,导管架的节点一般采用埋弧焊或埋弧焊+药芯焊,组块一般采用药芯焊。根据海洋工程结构的特点,我们设计了两种焊接工艺,即双面埋弧焊,双面药芯焊和双面埋弧焊加药芯焊,具体所涉及的焊接工艺方法类型如表3所示。

表3 焊接工艺方法

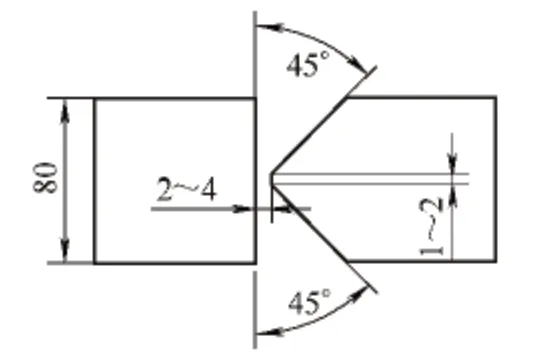

根据项目技术规格书的要求进行80mm厚板的焊接工艺评定试验,试验的坡口形式为K形,焊接接头的尺寸和焊接工艺如图1、图2所示。因为埋弧焊和药芯焊在2~4mm的间隙下不推荐进行根焊,所以这两种焊接工艺均采用GMAW(STT)+FCAW进行根焊和热焊,埋弧焊工艺采用双面埋弧焊完成两侧坡口的焊接。埋弧焊+药芯焊的焊接工艺是一侧坡口采用FCAW完成,另一侧坡口用埋弧焊完成焊接,这两种焊接工艺均是一侧坡口焊接完成再焊接另一侧坡口。

图1 焊接接头尺寸

图2 焊接工艺

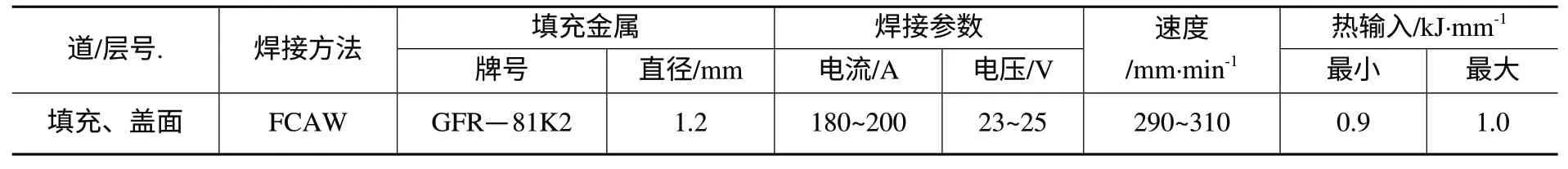

焊接热输入对焊缝力学性能有一定的影响,埋弧焊焊接热输入较大,需要控制最大热输入,因此控制埋弧焊的热输入量不超过3.3kJ/mm;药芯焊采用CO2气体保护,而且焊接时采用横焊(2G)位置,焊接速度快,需要控制焊接热输入不能过小,因此控制热输入不能小于0.9kJ/mm,降低气体保护药芯焊冷却速度,提高焊缝韧性。

2.基于常规力学性能焊材初选

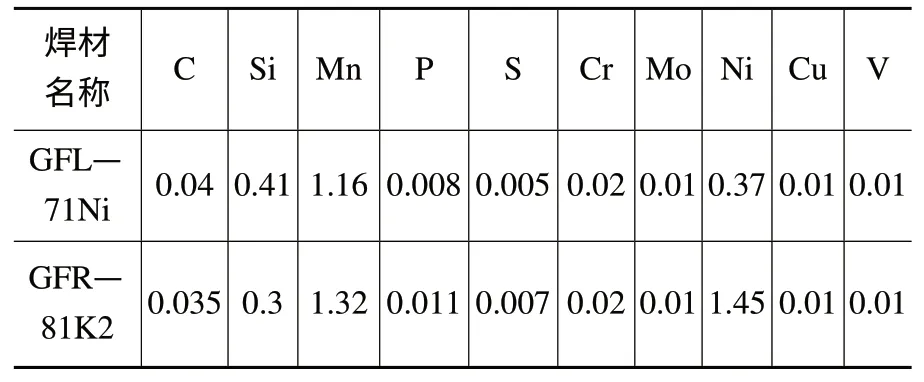

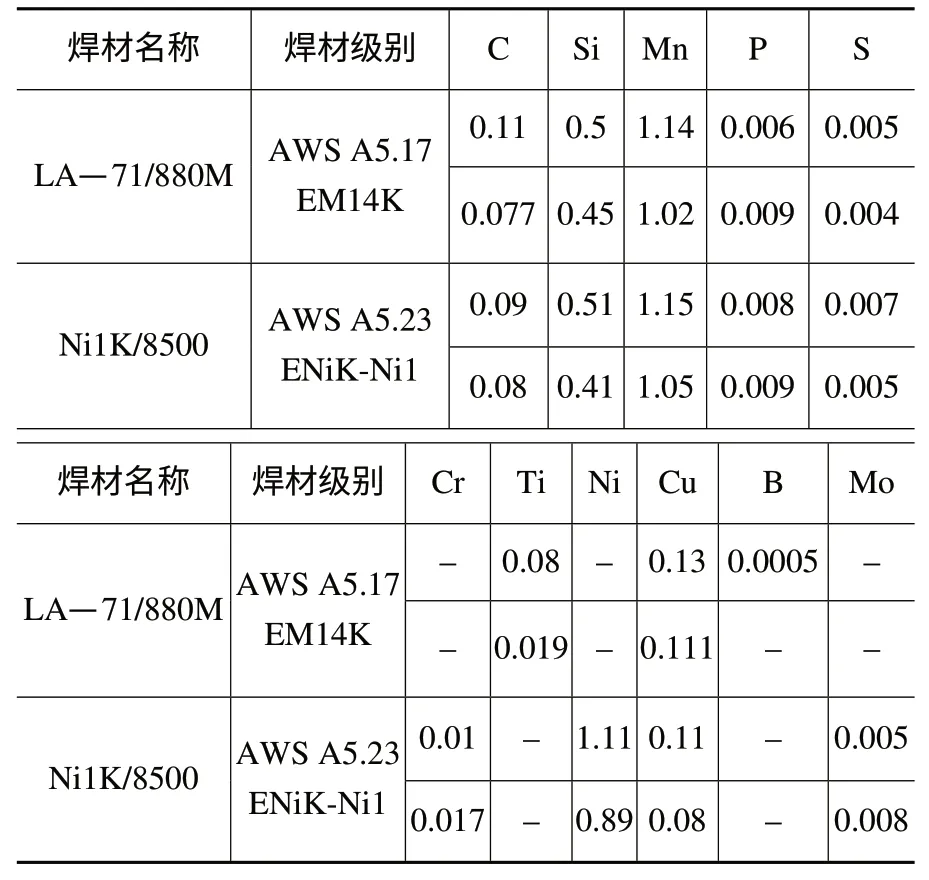

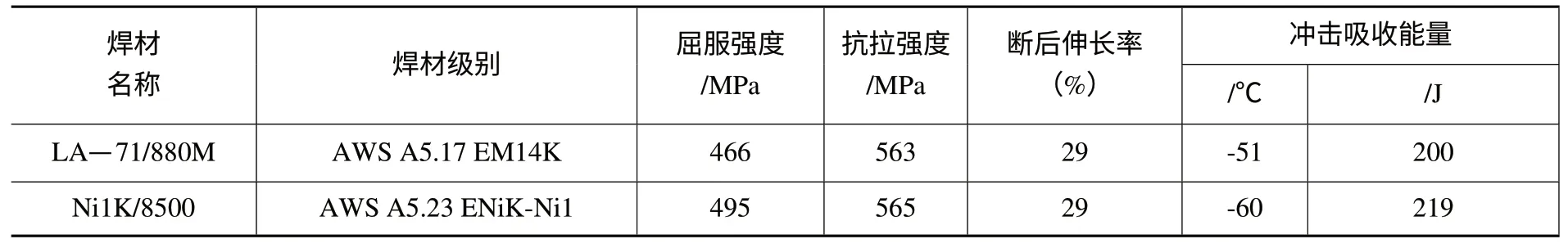

本文首先对不同级别的药芯焊丝、埋弧焊丝和焊剂的化学成分及力学性能进行比较,针对不同工艺方法(气体保护药芯焊和埋弧焊)初步筛选出可供选择的焊材。碳素钢药芯焊丝初选GFL—71Ni;合金钢药芯焊丝选择GFR—81K2。碳素钢埋弧焊丝和焊剂选择了LA—71/880M和Ni1K/8500两个组合,化学成分和常规力学性能分别如表4~表7所示。

表4 药芯焊丝化学成分(质量分数) (%)

表5 药芯焊丝常规力学性能

根据研究最终确定采用合金钢焊接材料,针对两种焊接工艺方法制定的焊接工艺如表8、表9所示。

表6 埋弧焊丝/焊剂化学成分(质量分数) (%)

表7 埋弧焊丝/焊剂常规力学性能

表8 埋弧焊接工艺

表9 药芯焊接工艺

3.CTOD试验结果与分析

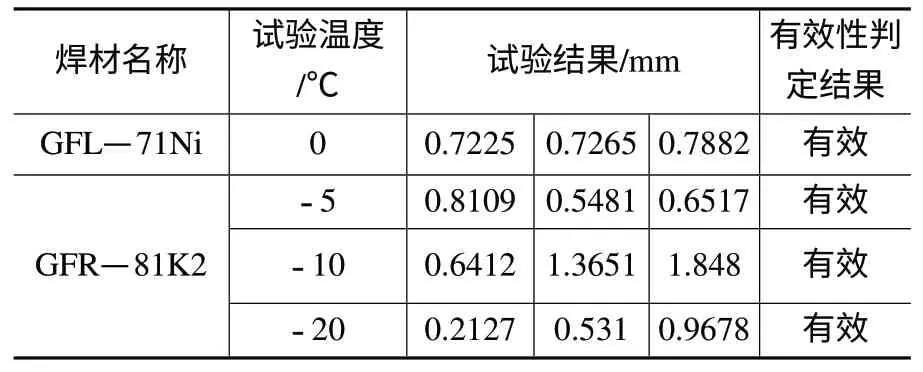

首先在0℃针对药芯焊丝GFL—71Ni开展CTOD试验,试验结果如表10所示。从表10可看出:药芯焊丝GFL—71Ni为碳素钢焊丝,wNi=0.37%。虽然低温冲击韧性能够满足-40℃的要求,但CTOD值不高。

关于-25℃药芯焊丝CTOD试验,我们参考了中海油和中石油海洋公司前期针对GFR—81K2药芯焊丝在-5℃、-10℃和-20℃三个温度所开展CTOD试验获得的结果,其试验结果如表10所示。

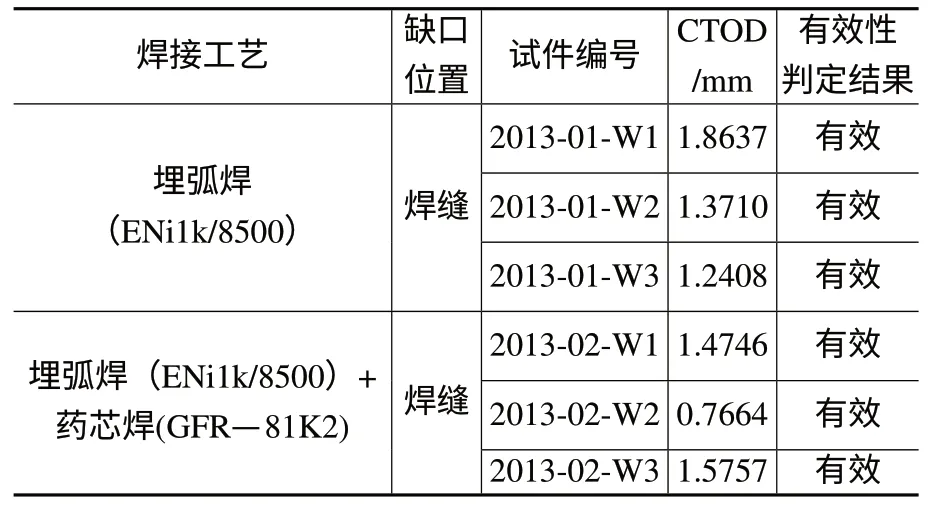

由表10可见:GFR—81K2为低合金钢药芯焊丝,熔敷金属wNi=1.45%,CTOD值在-5℃、-10℃和-20℃的温度下变化不大,预计在-25℃时也不会低于0.15,适合开展-25℃药芯焊丝CTOD试验。由于3个温度CTOD试验所使用的焊接工艺分别由中海油海工和中石油海洋两家公司开发,试验温度在15℃变化范围内波动,CTOD值变化不大,且并不是温度最高的CTOD试验结果最好,推断是由于焊接工艺有所不同造成的,也就是说焊接工艺对断裂韧性高低影响不大,因此为了获得更好的-25℃药芯焊丝CTOD试验结果,我们反复将GFR—81K2焊接工艺进行优化(见表9)。使用优化后的GFR—81K2焊接工艺与埋弧焊共同制备80mm厚焊接接头试样,在-25℃试验温度下进行CTOD试验,试验结果如表11所示。从表11可看出:经过工艺优化之后,试验结果非常理想,没有影响埋弧焊的性能,优于前期国内各单位所取得的-5~-20℃试验温度下GFR—81K2的CTOD试验结果。可见:焊接工艺的优劣对焊缝区域的断裂性能有着重要影响。

当然,对比表10和表11中 GFR—81K2和GFL—71Ni的CTOD试验结果还可以看出,合金钢焊丝的断裂韧性明显优于碳素钢焊丝。这可能主要是因为合金钢药芯焊丝Ni含量较高所致,因为从表4可看出,除Ni元素之外,其他合金元素基本含量相差不大。

本文采用埋弧焊丝和焊剂组合Ni1K/8500制备80mm厚的CTOD试样。采用表8所列焊接工艺焊接的焊缝金属试样在-25℃下开展了CTOD试验,结果如表11所示。

为了对比碳素钢焊材与合金钢焊材类型焊缝断裂韧性的优劣,本文将前期中海油所做LA—71(焊丝)/880M(焊剂)组合,使用80mm厚度E36钢板在-15℃试验温度下所获取的焊缝中心部位CTOD试验结果如表12所示。

对比表11和表12的CTOD试验结果可以看出:wNi=1%的合金钢焊丝Ni1K和8500焊剂组合所形成焊缝的断裂韧性(在-25℃,3个CTOD数值最低1.2408,见表11)远高于碳素钢焊材类型LA—71(焊丝)/880M(焊剂)组合(在-15℃,3个CTOD数值最高值为0.3,最低值为0.0798,见表12)。

典型CTOD试样在疲劳裂纹尖端附近焊缝区域焊缝金相组织如图3~图6所示。值得说明的是本文所列全部试样都获得很好的裂纹前缘形状,完全符合BS7448 PartⅡ标准的规定。全部试样裂纹前缘任意两个裂纹深度的差值都小于0.1a0,而且a/W均小于0.7,因此全部为有效试件。

表10 前期药芯焊丝CTOD试验结果

表11 CTOD(-25℃)试验结果

表12 CTOD(-15℃)试验结果

图3 埋弧焊丝和焊剂组合Ni1K/8500焊缝柱状晶区域金相照片

图4 埋弧焊丝和焊剂组合LA—71/880M焊缝柱状晶区域金相照片

图5 LA—71/880M埋弧焊缝多道焊层间热影响区高倍金相照片

图6 Ni1K/8500埋弧焊缝多道焊层间热影响区高倍金相照片

4.结语

本文通过对焊接工艺的优化设计,满足了JZ9-3项目设计温度-25℃环境条件下的低温断裂韧性要求,免除了>50mm板焊后热处理的工作,为海洋平台厚板焊接施工建造提供科学依据。