真空预冷处理提高草莓与蟠桃的冷藏品质

2014-11-22鄂晓雪柳建华刘宝林

鄂晓雪, 柳建华, 王 融, 张 威, 刘宝林

(上海理工大学 能源与动力工程学院,上海 200093)

新鲜果蔬含水量大,常温下呼吸强度大,耐贮性较差,且其采后距离冷却的时间愈长,品质下降愈明显.真空预冷能快速移除田间热,它与低温冷藏相结合,可有效抑制微生物生长和酶的活性,降低呼吸作用,延缓果实后熟衰老,延长保鲜期.真空预冷是通过果蔬自身水分蒸发而降低其温度的冷却方法,对比表面积较大的叶菜类及质地疏松的菌菇类产品十分有效[1-3].目前,国内外果蔬真空预冷工艺和预冷效果方面的研究主要针对叶薄、含水率高且易蒸发的蔬菜,如生菜、鸡毛菜、茼蒿、卷心菜及杏鲍菇等[4-14],对非叶菜类产品,由于其比表面积较小,且组织较为致密,为了使低压压力更容易向其内部渗透,提高冷却速度,降低干耗,可采用真空喷水预冷技术,在果蔬表面喷水,抽真空时利用水分蒸发实现间接冷却.对芦笋、芹菜、花椰菜、甜玉米、豌豆及番茄等进行的研究表明,预冷前适当喷水可提高预冷效果,减少水分散失[15].

草莓与蟠桃均属球果类产品,虽然其比表面积相对较小,但组织柔软、含水丰富、水分容易蒸发,故可采用真空预冷,并利用真空喷水冷却方式改善其预冷效果.目前针对这2种产品的真空预冷工艺参数以及预冷后冷藏过程中果实品质变化等方面的研究较缺乏,尤其缺少草莓与蟠桃在不同处理条件下的预冷效果对比数据.因此,本文选取草莓、蟠桃为研究对象,在不喷水和喷水条件下,设置不同的预冷终温和终压,测定真空冷却过程中果实内部温度随时间的变化规律和失水率,将预冷后的果蔬和未经预冷的对照组一起置于4 ℃下冷藏,测定冷藏期间果实硬度、Vc含量等品质指标的变化情况,分析比较不同真空预冷处理条件对其降温特性和贮藏品质的影响,以寻求合适的真空预冷工艺参数,为真空冷却技术在此类产品上的实际应用提供参考.

1 设备与方法

1.1 主要仪器及设备

试验真空预冷装置采用VCE-15型真空预冷机(上海锦立新能源科技有限公司),其系统结构如图1 所示.果实硬度测试采用质构仪(日本SHIMADZU 公司),果实质量测试采用电子天平(精度0.01g).

图1 VCE-15型真空预冷机的系统结构Fig 1 System structure of VCE-15type vacuum cooling unit

1.2 材料与方法

试验采用市场上刚从田园采摘的新鲜草莓和蟠桃,将其运回到试验室后置于25 ℃室温下,即刻挑选大小一致、无损伤的果实,按以下条件和步骤进行试验:

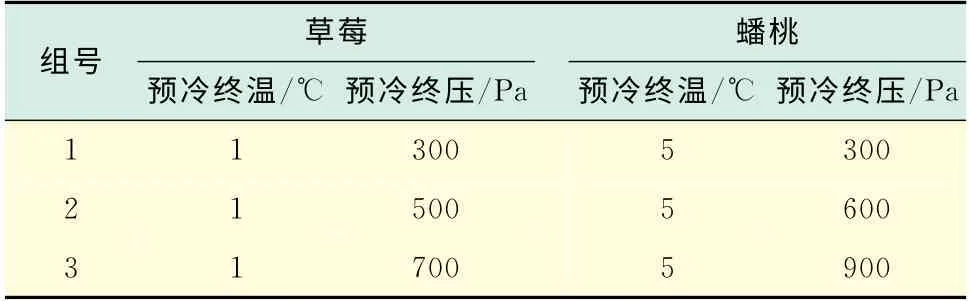

a.将2种被测果实按不同真空预冷参数(预冷终温、终压)分为3个试验组,进行不喷水真空预冷试验.设定草莓和蟠桃的预冷终温分别为1 ℃和5 ℃,对应每个预冷终温,分别设定3个预冷终压,试验条件如表1所示.测定不同预冷终温、终压下,果实内部温度随时间的变化和失水率.每组处理重复的果实个体数为草莓8个、蟠桃6个,取平均值作为测试结果.

表1 草莓和蟠桃不喷水真空预冷试验设计Tab.1 Vacuum precooling test design for strawberries and flat peaches without water spraying

b.将预冷处理组(经过真空预冷处理)果实与对照组(未预冷)果实一起裸置于温度设为4℃的冰箱内冷藏8d,测定冷藏期间果实硬度、Vc含量等品质指标的变化情况.

c.对于草莓和蟠桃,分别设定一个预冷终压,进行喷水真空预冷试验.记录并对比喷水、不喷水条件下果实内部的降温过程,分析真空喷水预冷对球形水果冷却速率的影响.

1.3 测定方法

1.3.1 果实内部温度的测定

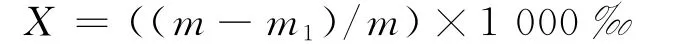

将1~4号热电偶分别插入不同的果实个体中心处,由计算机数据采集系统自动记录真空预冷过程中果实内部温度的变化,每组重复试验2~3次,取平均值.用电子天平测量预冷前、后草莓的质量,按下式计算失水率(X):

式中,m 为预冷前质量;m1为预冷后质量[16].

1.3.2 果实硬度和Vc含量的测定

在冷藏期间,每2d测量1次果实硬度和Vc含量,每个指标重复测量3次,取平均值.Vc含量采用2.6-二氯靛酚滴定法测量[17].测量草莓硬度时,选用直径为5mm 的圆柱探针,分别从正面、侧面刺入草莓个体,探针以0.5mm/s的速度匀速下移,以刺入过程中所需最大力作为草莓硬度测值,并取2次测定的平均值.测量蟠桃硬度时,把桃截成两半,取出桃仁,用质构仪穿刺,测量在穿刺深度1cm 过程中的最大力作为蟠桃硬度测值,取3 次测定的平均值.

2 结果与讨论

2.1 不喷水真空预冷过程中果实内部温度及失水率的变化

2.1.1 不同预冷终压下草莓和蟠桃的降温曲线及草莓失水率

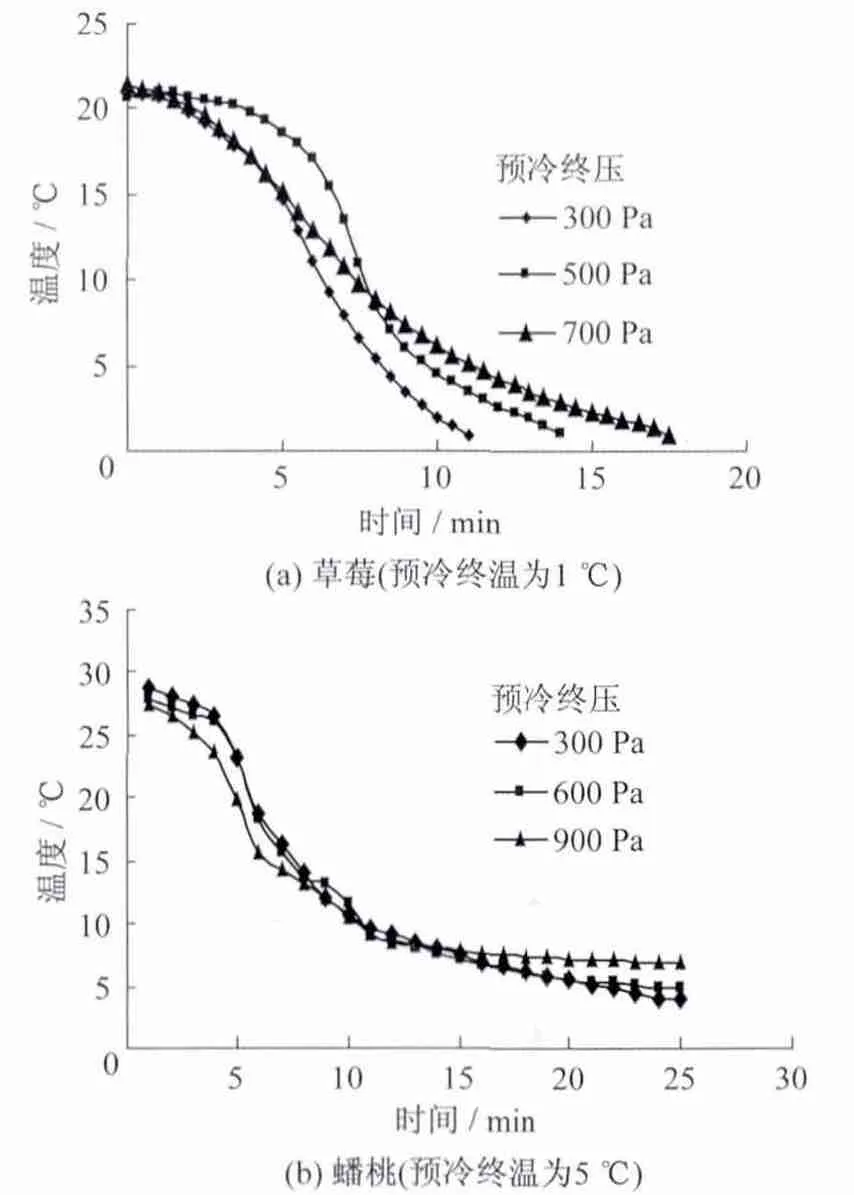

图2显示不喷水真空预冷过程中,预冷终温不变,不同预冷终压下草莓和蟠桃内部温度变化趋势相似.抽真空后由于真空室内压力迅速降低,水分蒸发量增大,蒸发带走的热量增多,故预冷初期果实温度下降很快;压力降低至终压时,真空室内压力不再下降而保持相对稳定,且随着水分蒸发,果实内部的自由水不断减少,蒸发越来越困难,蒸发带走的热量减少,果实温度降低速率减小,故预冷后期温度曲线趋于平缓.

由图2(a)可见,草莓在终压300Pa 下经过11min即达到1 ℃预冷终温,而其在终压500,700Pa下分别需14,17min.图2(b)显示,蟠桃在终压300Pa下预冷至5℃用了25min,相比其在终压600,900Pa下预冷至5 ℃耗时短.无论草莓还是蟠桃,在相同的预冷时间内,预冷终压越低,则预冷结束时果实的温度越低,其达到相同预冷终温的时间就越短,降温速率越快.试验结果显示,草莓和蟠桃在最低预冷终压300Pa下的降温速率最快,冷却效果最佳.

图2 不同预冷终压下草莓和蟠桃温度的变化曲线Fig.2 Temperature curve of strawberries and flat peaches under different final vacuum cooling pressure

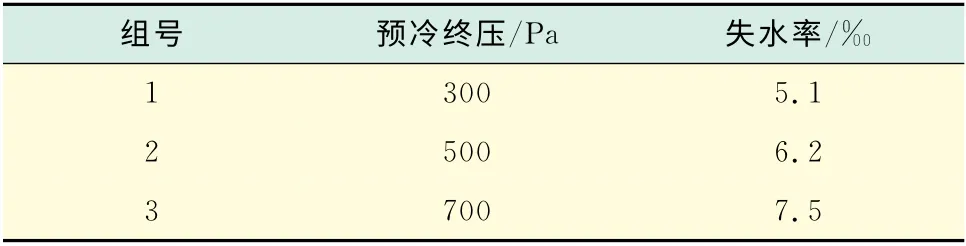

表2(见下页)为常规真空预冷后草莓的失水情况.预冷终压越低,达到1℃预冷终温时草莓的失水率就越少.在真空预冷过程中,果实内部的自由水在真空室内蒸发,带走果实热量,使其温度下降,达到预冷目的.草莓在300Pa预冷终压下失水率最少,保鲜效果最佳.

2.1.2 不同预冷终温下草莓的降温曲线及失水率

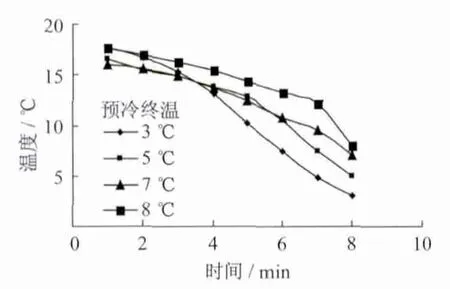

设置预冷终压为500Pa,将草莓分别预冷至3,5,7,8 ℃终温,其内部温度变化和失水情况如下页的表3和图3所示.在500Pa终压下,草莓从18 ℃预冷至3 ℃仅用了8min.对于相同的预冷终压,设定的预冷终温越低,草莓失水越多,其冷却速率越大,温度下降越迅速.

表2 草莓在不同终压下预冷至1 ℃时的失水率Tab.2 Moisture loss ratio of strawberries under different final vacuum cooling pressureat1 ℃

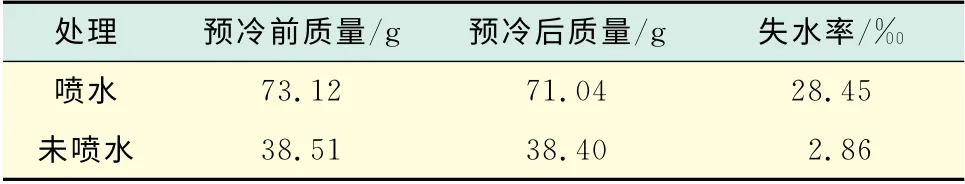

表3 草莓喷水/未喷水真空预冷后的失水率Tab.3 Moisture loss ratio of strawberries after vacuum precooling with/without water spraying

图3 草莓在不同终温下的温度变化曲线Fig.3 Temperature curve of strawberries at different final cooling temperature

由图3可以看出,在预冷终压500Pa下,将草莓分别预冷至3,5,7,8 ℃终温,其失水率分别为2.92‰,2.88‰,2.86‰,2.85‰.

2.2 真空预冷处理对果实贮藏品质的影响

2.2.1 冷藏期间果实硬度的变化

图4为4℃冷藏期间草莓和蟠桃硬度的变化曲线.冷藏初期,草莓的呼吸作用较强,硬度下降较快.贮藏4d之后,预冷处理组草莓的硬度下降变慢,而对照组草莓的硬度仍保持较快的下降速率.在整个冷藏过程中,500Pa预冷终压处理的草莓软化最慢,其次为300,700Pa预冷终压处理组.对照组草莓的硬度降低速率最大,其软化腐烂速度也最快.在12d冷藏期内,蟠桃硬度不断下降,其硬度下降的速率基本一致,未出现像草莓那样明显的时间分界点,且从不同预冷终压下处理的蟠桃对比来看,其硬度变化差异不明显.

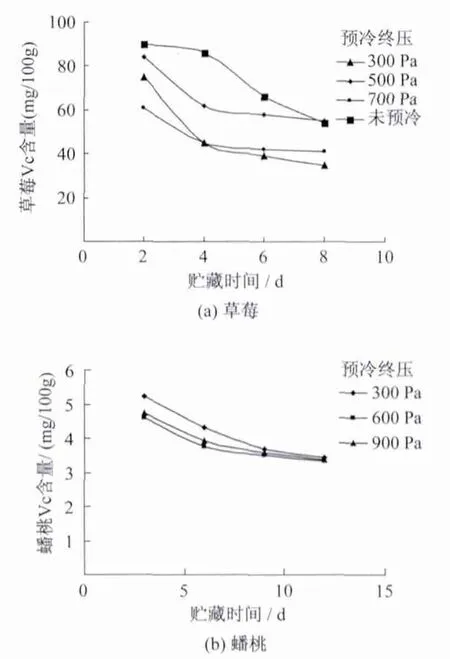

2.2.2 冷藏期间果实Vc含量的变化

图4 冷藏期间草莓与蟠桃硬度的变化Fig.4 Hardness change of strawberries and flat peaches during cold storage

图5 冷藏期间草莓与蟠桃Vc含量的变化Fig.5 Vc content change of strawberries and flat peaches during cold storage

如图5所示,冷藏期间草莓和蟠桃的Vc含量均有所减少.草莓个体间Vc含量的差异先增后减,而蟠桃个体间Vc含量的差异一直减小.草莓的Vc含量的降低速率快于蟠桃的.冷藏初期预冷处理组草莓Vc含量下降较快,而后逐渐减慢.预冷终压500 Pa试验组的Vc含量保持较高,且下降速度最慢,其次为300,700Pa处理组.冷藏开始前,对照组草莓的Vc含量值高于预冷处理组.在8d冷藏期内,该值虽仍高于预冷组,但在后期冷藏中,对照组草莓Vc含量损失速度加快,其下降速率快于预冷处理组.

蟠桃冷藏期间各组Vc含量的变化差异不明显,其Vc含量的下降速率随Vc含量减少而降低.冷藏初期Vc含量较高,降速较快;冷藏结束时,3组Vc含量随时间的变化曲线趋于重合,说明真空预冷处理对蟠桃Vc含量的影响不大.

2.3 喷水真空预冷对果实降温速率的影响

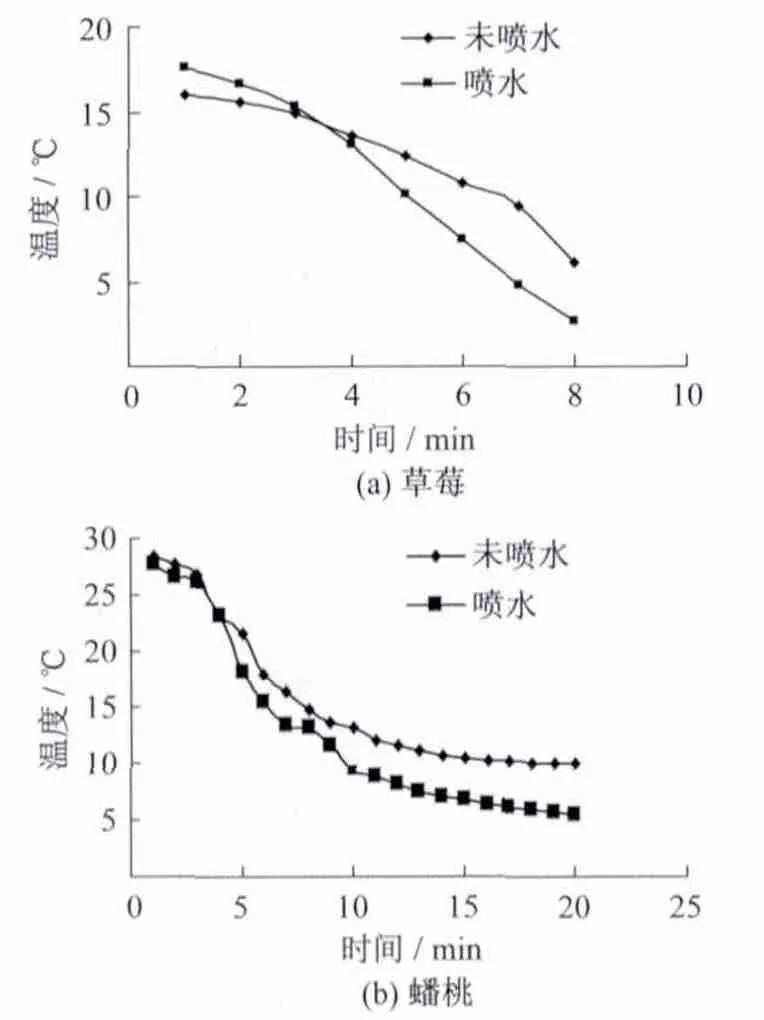

图6(a)为草莓在预冷终压500Pa,喷水和未喷水真空预冷时的降温过程.在喷水真空预冷时的降温速率明显快于未喷水预冷时的.初始温度相近的草莓,在相同预冷时间内,喷水处理组的预冷终温低于未喷水处理组的.图6(b)为蟠桃在某一真空压力下,喷水与未喷水预冷时的温度变化曲线.喷水处理组蟠桃温度下降较快,其温度可降低至5~6 ℃,未喷水组蟠桃的温度始终高于10 ℃,其在预冷18min后温度曲线趋于水平,温度降低缓慢.喷水处理组蟠桃在预冷到20 min时,其温度仍有明显下降的趋势,始终保持较快的降温速率.

图6 草莓和蟠桃喷水/未喷水真空预冷的降温曲线Fig.6 Temperature curve of strawberries and flat peaches during vacuum precooling with/without water spraying

由表3可见,喷水处理组的失水率远高于未喷水组(前者约为后者的10倍),说明所喷的水在预冷过程中被蒸发了,用于带走草莓的热量,使其迅速降温.对草莓喷水预冷有利于减少草莓内部自由水的损失,避免其因失水而造成萎缩,有利于草莓的贮藏保鲜.

3 结 论

a.草莓和蟠桃组织柔嫩、皮薄多汁、水分易蒸发,适合采用真空预冷作为贮前处理手段.预冷终压越低,果实个体直径越小,其温度下降越快.与蟠桃相比,草莓具有更加良好的传热性能,真空预冷条件对其贮藏品质的影响更为显著.

b.采用喷水真空预冷可明显提高草莓的降温速率,减少果实内部水分的散失,有利于其贮藏保鲜.真空预冷终温设置越低,预冷时间越短,果实失水率就越小.

c.经过真空预冷的果实在4 ℃下冷藏期间,其果实硬度和Vc含量的降低速度均低于未经预冷处理的对照组.草莓Vc含量的降低速率比蟠桃快,经过500Pa预冷处理后的草莓在冷藏期间其Vc含量及硬度保持相对较好.

[1]Mcdonald K,Sun D W.Vacuum cooling technology for the food processing industry:a review[J].Journal of Food Engineering,2000,45(2):55-65.

[2]华泽钊,宋晓燕.关于真空冷却试验中的一些问题[J].制冷学报,2012,33(3):54-57.

[3]Fricke B A,Brian A.Precooling fruits & vegetables[J].ASHRAE Journal,2006,48(2):20-28.

[4]Ozturk H M,Ozturk H K.Comparison of vacuum cooling with conventional cooling for purslane[J].International Journal of Food Engineering,2011,7(6):1-16.

[5]刘斌,朱龙华,叶庆银,等.不同装载率及补水量对杏鲍菇真空预冷的影响[J].农业工程学报,2012,28(3):274-277.

[6]王璐,李保国,董庆利,等.不同真空预冷条件对鸡毛菜品质的影响[J].制冷学报,2011,32(2):35-38.

[7]He S Y,Li Y F.Experimental study and process parameters analysis on the vacuum cooling of iceberg lettuce[J].Energy Conversion and Management,2008,49(10):2720-2726.

[8]Tao F,Zhang M,Yu H Q,et al.Effects of different storage conditions on chemical and physical properties of white mushrooms after vacuum cooling[J].Journal of Food Engineering,2006,77(3):545-549.

[9]申江,刘洋,周同华,等.几种蔬菜真空预冷的对比试验研究[J].制冷学报,2005,26(3):12-15.

[10]王雪芹,陈儿同,林美英,等.茼蒿真空冷却的试验研究[J].制冷学报,2005,26(1):11-13.

[11]Ozturk H M,Ozturk H K.Effect of pressure on the vacuum cooling of iceberg lettuce[J].International Journal of Refrigeration,2009,32(3):402-410.

[12]韩志,谢晶,潘迎捷.压力波动对卷心菜真空冷却效果的影响[J].农业工程学报,2009,25(9):313-317.

[13]闫静文,王雪芹,刘宝林,等.真空预冷及贮藏方式对生菜品质的影响[J].食品工业科技,2011,32(1):261-263.

[14]王雪芹,刘宝林,闫静文.卷心菜真空冷却过程的CFD 传热 传 质 模 拟[J].制 冷 学 报,2012,33(1):65-68.

[15]刘洋.蔬菜真空预冷工艺及其关键技术研究[D].天津:天津商业大学,2005.

[16]陈儿同,王艳,徐彬凯,等.真空冷却中失水率问题研究[J].上海理工大学学报,2009,31(1):95-98.

[17]中国国家标准化管理委员会.GB/T 6195-1986 水果、蔬菜维生素C 含量测定法(2.6-二氯靛酚滴定法)[S].北京:中国标准出版社,1986.