反向压差危害及防止措施的分析和探讨零极距电解槽运行问题专题二

2014-11-22唐必勇

唐必勇

(天津大沽化工股份有限公司,天津 300455)

零极距电解槽现在已经成为行业首选的电解槽,很多厂家也将普通的自然循环电解槽(NCS、NCH)改造成了零极距(或称膜极距)电槽,均取得了不错的节电效果。但是,零极距电槽的运行与普通有极距电解槽究竟有何区别,应该特别注意哪些事项,一直是行业内关心的问题。特别是在零极距电解槽装置中的工艺设计也出现了一些变化。因此,有必要对零极距电解槽的特点进行认真分析研究,找出零极距电槽与普通有极距电解槽的运行区别,并加以认真分析。

零极距电槽的运行与普通有极距电解槽的区别核心就是防止反向电流和反向压差的产生。本文重点对反向压差危害及防止措施进行分析和探讨。

1 反向压差的产生

众所周知,离子膜电解槽(无论是什么型号、什么工艺)运行时都是阴极室压力大于阳极室压力,其目的是让离子膜紧贴着阳极。其主要原因(1)因为NaCl 盐水的电阻比NaOH 溶液大,且阳极液中Cl2的溶解度大,逸出速度慢,而阴极液中H2溶解度小,逸出速度快,所以阳极液的电阻大于阴极液,因此,让离子膜紧贴着阳极可有效地降低溶液电阻,降低槽电压;(2)因为除零极距电槽外,其他电槽的阴极,为增加其比表面积,都采用凹凸不平的粗糙面,所以让离子膜紧贴着阳极,防止阴极对膜的损伤;(3)因膜本身的结构(见图1),其阴极侧是全氟羧酸层,是憎水性的,电阻大,一般认为只要大于200 μm 就能保证电流效率,所以很薄,如果紧贴电极,容易造成磨损。而其阳极侧是全氟磺酸层,因是亲水性的,电阻小,较厚,且膜加强用的全氟芯材也在磺酸层内,机械强度大,所以让离子膜紧贴着阳极,可以延长膜的使用寿命;(4)因为阴极室压力大于阳极室压力,可以减少Cl-的向阴极室扩散,保证碱中含盐。

因此,为了让离子膜紧贴着阳极,电槽必须控制阴极室压力大于阳极室压力。对于最早的强制循环电解槽,由于电槽流量很大,阴阳极室的压力取决于液相压力,所以主要通过对阴阳极流量的控制来保证阴阳极室的压差,Cl2和H2压力只作为辅助调节。而现在绝大多数电解槽,都是自然循环,因电槽流量小(通常≤300 L/h.单元),所以阴阳极室的压力取决于气相压力,主要通过Cl2和H2压力的控制来保证阴阳极室的压差。

电解槽的压差是其运行的最重要的指标之一,其控制方法一般是Cl2压力采用自动调节,H2压力按照给定的压差值,与Cl2压力串级调节。并设有压差高高和低低联锁。看似简单的控制,但实现起来会有很多问题。一是电槽负荷变化太快,不好控制;二是Cl2和H2调节阀的PID 参数设定不当时,不好控制;三是Cl2或H2处理系统出现波动会有影响,不好控制;四是1台或几台电槽因事故停车,造成同一系统其他电槽压差波动大,不好控制;五是开停车时波动大,不好控制等。

当压差波动过大,出现阳极室压力大于阴极室压力时,就叫反向压差。一般电槽压差达到-1 kPa时(即1 kPa 反向压差),电槽就会联锁停车。所以,正常运行时出现反向压差的几率很少。一般出现反向压差几率较大的都是开停车或负荷大幅度调整时。在开车或负荷大幅度调整时,如果能够认真操作,并和Cl2、H2处理系统配合好,一般也是可以避免反向压差的出现的。但是,在停车时,特别是事故停车时,由于电槽已经停止了产生Cl2和H2,但阳极液中Cl2的溶解度大,逸出速度慢,而阴极液中H2溶解度小,逸出速度快,就会出现阳极室压力大,阴极室压力小,出现反向压差,并且不好控制。

2 反向压差的危害

前面已经对电槽运行采用正压差控制的原因进行了阐述,如果出现反向压差,其危害似乎已经显而易见。对于普通的电解槽,因为其阴极表面粗糙,如果出现反向压差,其主要的危害就是膜出现针孔。有时一次事故停车出现反压差,再次开车做膜试漏时,会发现很多膜有针孔,需要补膜、换膜,耽误开车时间,还会影响开车后的电流效率。如果多次出现,就会影响膜寿命。

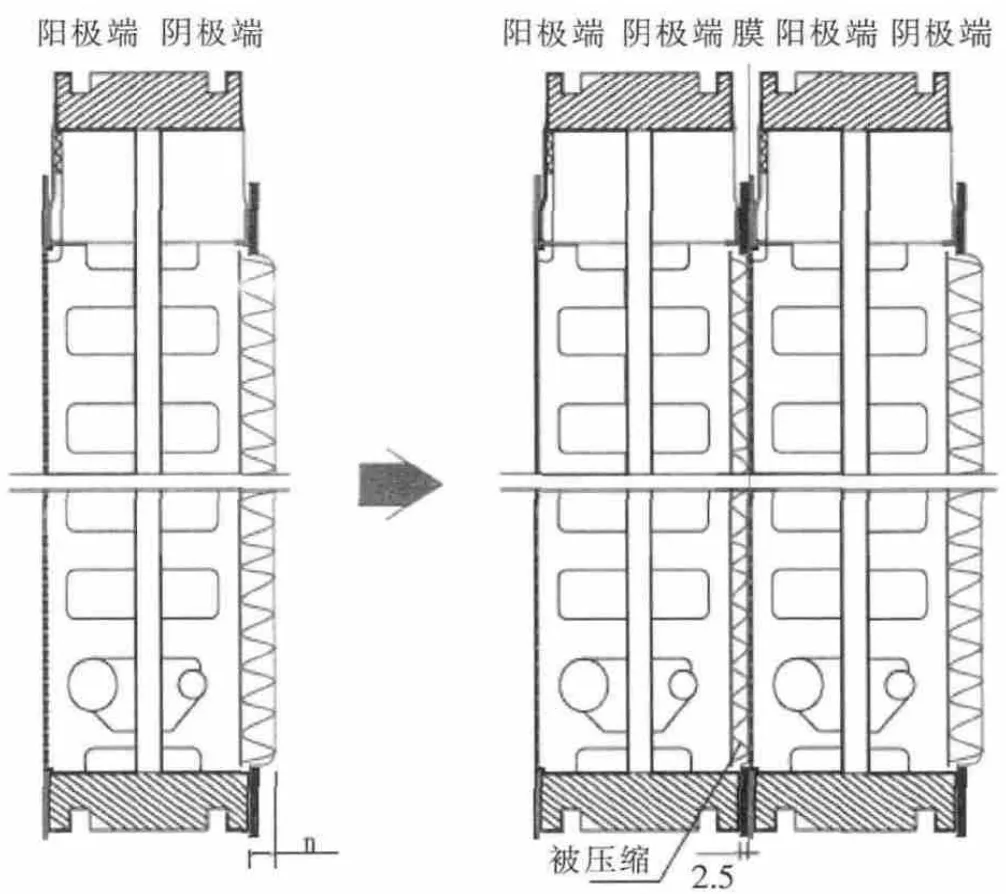

但是对于零极距电解槽,其危害就远远不是上述这么简单。从零极距电解槽的结构分析,因为在其阴极安装了弹性体,任何弹性物体都有其弹性限度,如果其变形超过其弹性限度,就会失去弹性,不能再回复原状。零极距电解槽因为其阴极弹性体的作用,其阴极高出密封面较多(n、mm),其阳极高出密封面约1.0~2.0 mm,阳极垫片压缩后约1.5 mm,所以电槽安装运行后,由于阳极的挤压,使其高度变为阴极垫片压缩后的厚度(约2.5 mm),已经被压缩了很多(见图2),但仍在弹性限度内,仍能恢复原状。

图2 阴极弹性体压缩前后示意图

可是,如果出现反向压差,相当于在原有挤压力的基础上又增加了反向压力,其弹性体变形会更大,极易造成其超过弹性限度的变形,这样,再开车时,就从零极距变成了有极距电解槽了,或者还会出现局部超过弹性限度的变形,造成极距不均匀,再开车时,会出现电流不均匀,特别是停车不能循环时,电解槽上部是气相空间,变形会更严重。总的结果都是槽电压升高,电耗上升。

虽然压差很小,但电极面积很大,压强乘以面积才是受力。另外使用一段时间后的弹性体和新的也不一样。当然,从实际运行看,新电槽偶尔出现小于5 kPa 的反压差,一般不会有大问题,但如果频繁出现,就有可能会出现问题。所以,要尽可能不出现反压差。

3 防止反向压差的措施

为了防止反向压差的产生,在工艺设计和操作上均采取了许多的措施,但仍有许多装置在事故停车时出现了反向压差问题。所以,专利商现在仍然在对其设计或操作手册进行修改。而作为使用单位,我们则需要对各种防止反向压差措施的原理充分理解,有些不一定好实现的措施和设计,可以做必要的变通,只要结果相同,避免产生反压差,方法可以多样。如果一知半解,盲目进行工艺上的变更,不仅投资成本增加,而且遇到特殊情况,就不能及时采取相应措施,将损失降到最低。

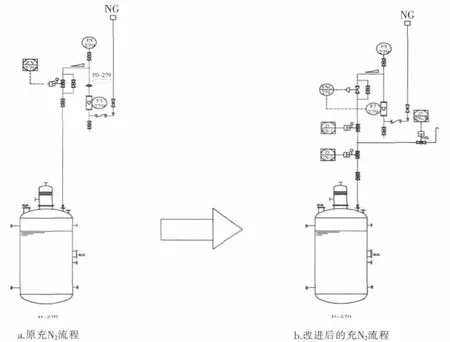

3.1 阴极液循环罐N2的加入

解决反向压差,最容易想到的方案就是阴极系统及时通入N2,所以,随着零极距电解槽的应用,在新的离子膜工艺设计中,阴极液循环罐上增加了N2自动加入管线,即大家熟悉的ZV-279阀,可在系统停车时自动打开充入N2。但由于N2压力较高,一般都在6 kg/cm2,所以,必须控制流量,防止压力过大,出现大的正压差,使阳极变形。但最早的设计相对简单,只是加装了N2流量计,并用限流孔板限制流量。因此出现了如下问题:一是流量不可调节;二是ZV-279阀如果发生内漏,正常运行时会影响H2纯度,有时被迫要关闭N2手动阀门,导致ZV-279阀不在线,停车时起不到作用。因此在后来的设计中,不仅增加了可调节的FIC-279,而且,对ZV-279系统也进行了相应的改变。这样不仅防止了内漏的问题,而且可调节,特别在开车阶段十分有用。因此,如果是老的设计,建议进行改进。改造前后充氮流程图分别见图3(a)和图3(b)。

3.2 系统降压操作

解决反向压差,可以降低系统操作压力。处于对安全的考虑,一般H2处理系统的操作压力都是微正压操作,所以,如果H2压缩机设计有较好的回流控制,一般电解槽系统H2不会出现负压,所以,如果电解槽控制氯气压力为常压,那么停车时基本不会出现反压差。并且电解槽控制氯气压力越低,越不容易出现反压差。但降低系统操作压力,同样也有一些问题。

(1)影响槽电压,使电耗上升,这是因为操作压力越高,电解槽内部的气泡越小,所以电阻越小,电压越低。一般电压和操作压力有如下关系:

E1=E0-K×(P1-P0);

E0—基准压力P0时电压(V);

E1—操作压力P1时电压(V);

K—压力P1修正系数(V/kPa),一般专利商会给出该系数;

P1—操作压力(kPa);

P0—基准压力(kPa);一般为20 kPa。

(2)由于降低系统操作压力,Cl2和H2的体积增大,输送的管道阻力增大,需要最大管道直径,投资增大,并且如果电解槽离氯氢处理距离较远,不好实现。特别是老装置改造,要进行核算。而更主要的是Cl2和H2的调节阀要增大,特别是单套装置能力较大时,调节阀一般为蝶阀,其可调节范围较小,一般在20%~55%调节性能较好,不在这个范围,其调节性能很差,极易出现压差波动,造成系统联锁停车。现在旭化成提供了一种阀,叫偏心旋转阀,用于H2调节,效果远远好于蝶阀。

图3 改造前充氮流程图

3.3 增设阳极液溢流管线

现在所有新上装置或零极距改造的装置,都被要求增设阳极液溢流管线。这是为了解决一种在极其特殊的情况下,出现反压差的问题。主要是阳极液循环泵不能启动时,或阳极液循环罐液位计故障,不能正确显示液位时(由于阳极液的强腐蚀性,易出现液位计故障),会造成阳极液循环罐被充满,使淡盐水上升到氯气总管,从而堵塞氯气流通,造成反压差。

但是,增设阳极液溢流管线对于新装置似乎没有任何问题,只是配管复杂一点。因为新设计中,氯气主管都不经过阳极液循环罐,其高度都较高,足够比溢流管线的U 形液封要高。但如果是老装置改造,就需要计算其氯气总管的高度是否符合见图4。溢流管线的U 形液封的高度与电解槽的操作压力有关,主要是保证在正常运行时,不会有阳极液溢流到阳极液排液槽。其液封高度计算如下:

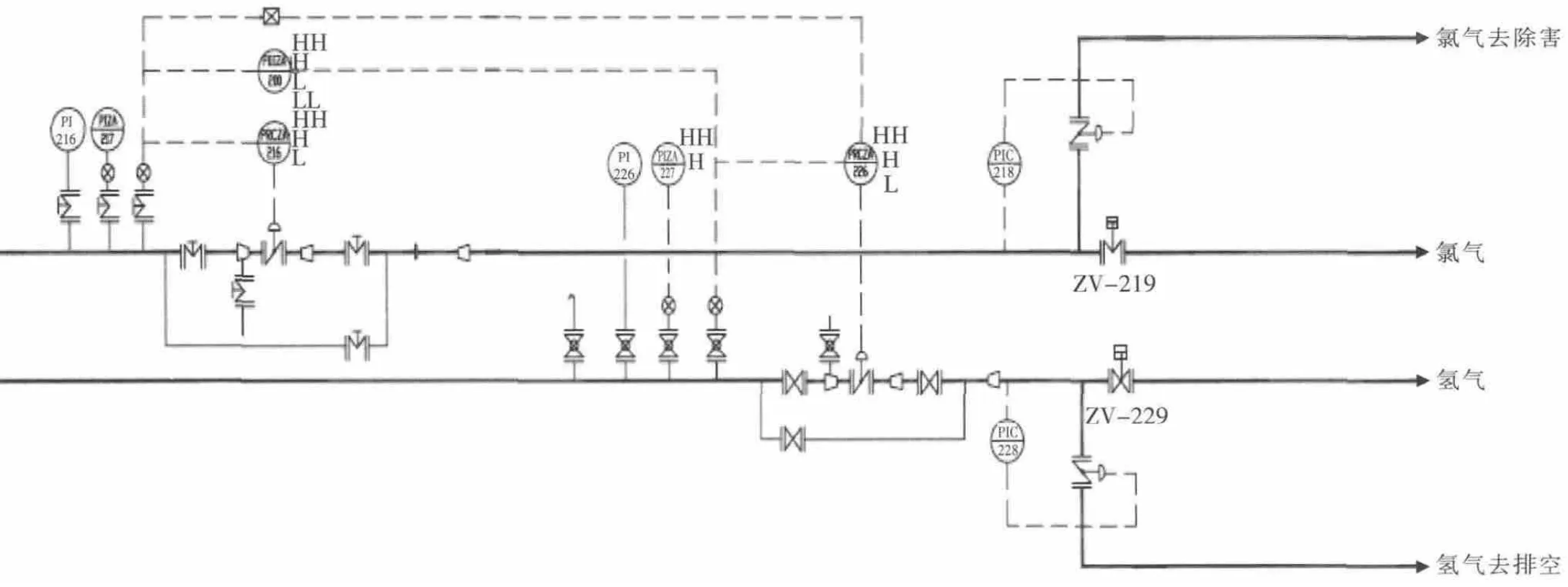

图4 新增氯气和氢气切换示意图

n=(p+200)/1.1;n—液封高度mm;P—系统氯气操作压力mm H2O。

如果氯气总管的高度不能满足要求,并不是就一定不能解决这一问题。比如,可以不设液封,改用两位式切断阀,与阳极液循环罐液位高高联锁。再增加液位计或液位开关来减少液位计故障的几率,等等。只要理解了其原理和作用,是完全可以变通的。

3.4 新增的氯气和氢气切换阀

有些装置在设计时,在氯气和氢气调节阀(PIC-216和PIC-226)后,又加装了氯气到除害塔和氢气到排空的自动切换阀。使得在系统紧急停车时能及时的将氯气切换到除害塔,氢气及时切换到排空。见图4。并且,在停车连锁时,限制氢气阀位的开度,来减少反压差的产生。理论上,能降低H2的释放速度,确实是一个有效的措施。但其缺点也是显而易见的:首先,由于该切换系统在氯气和氢气调节阀(PIC-216和PIC-226)后,压力较低,其阀门尺寸较大,而阀门的价格十分昂贵,特别是氯气阀,材质必须是PDF 的;其次,不同负荷下的紧急停车,其氢气的流量是不同的,通过固定一个H2阀位的开度,显然是不能够保证不出现反压差的;另外,调节阀在正常运行时能否保证不内漏,也是一个问题。因为原有的操作习惯与通过氯气和氢气调节阀(PIC-216和PIC-226)进行控制,现在又增加了新的控制阀(PIC-218和PIC-228),增加了停车操作的难度。

4 熟练的操作

上述都是从工艺本身考虑的防止反压差的措施,但由于装置运行时,条件是不断变化的。比如,运行负荷的变化,满负荷运行时和低负荷运行时的掉闸停车,系统压力变化不一样。氯氢处理系统的故障与电解槽系统故障停车不一样。所以,熟练的操作,仍然是防止反压差的最有效手段。由于充N2系统FIC-279的增加,停车时增加了一个操作,可能除了操作氯氢调节阀外,还要操作N2调节阀,难度更大了,所以操作经验极为重要。只有平时多积累,比如不同条件下的阀位开度,N2的充入流量等,才能在紧急停车时,能够及时操作处理,杜绝反压差的产生。保证零极距电槽的长期稳定运行。

总之。反向压差会对零极距电解槽造成极大的危害,虽然增加了许多的防止措施,但关键是深入理解其原理,对每一项措施要知道为什么采取这一措施,在遇到突发异常情况使才能及时应变,减少对零极距电槽的损害。