108m3聚合釜生产SG-8型聚氯乙烯树脂的工艺改进

2014-11-22胡占东

胡占东

(宁夏英力特化工股份有限公司,宁夏 石嘴山 753202)

宁夏英力特化工股份有限公司的108 m3聚合釜原以生产SG-5型树脂为主。近年来,公司为了提高国内的市场竞争力,重视提高企业的技术改造,加大对新产品、新技术开发投入,研发了108 m3聚合釜及其配套技术生产SG-8型树脂的工艺,于2013年2月投入工业化生产。

1 工艺选择

目前国内外生产SG-8型PVC 树脂大都采用2种工艺,(1)不加链转移剂高温法工艺;(2)加链转移剂工艺。不加链转移剂工艺生产的SG-8型PVC树脂“鱼眼”相对少,物料颗粒度好。但高温法生产SG-8型PVC 树脂聚合温度为67 ℃,一般分散剂在温度过高即超越浊点温度过大时不能正常使用。而采用添加链转移剂工艺,虽然对树脂产品的热稳定性有一定提高,但链转移剂对分散体系有影响,易产生粗料。故经选择比对后,该公司决定优化分散剂的选用,采用适宜的四元分散体系在不加链转移剂条件下用高温法工艺生产SG-8型PVC 树脂。

2 工艺改造

由于SG-8型和SG-5型PVC 树脂在产控制条件有差别,采用原SG-5型PVC 树脂生产工艺生产SG-8型树脂,产品质量不稳定,清釜周期短,生产无成本竞争优势,故决定进行技术创新改造,一是提高SG-8型树脂产能,通过缩短聚合反应批次及辅助时间来实现;二是提高产品质量,争取达到卫生级标准;三是延长清釜周期,故对原先108 m3聚合釜生产工艺路线进行改造。

2.1 热水入料改造

在108 m3聚合釜生产SG-5型树脂时,原工艺路线是冷水入料,再经过升温达到聚合反应温度,这样使聚合批次反应周期长,平均批次生产时间约460 min。通过借鉴70 m3聚合釜生产技术,为增大聚合釜产能,缩短聚合批次反应时间,在用108 m3聚合釜生产SG-8型树脂时,将冷水入料改造为热水入料。通过对聚合加水系统和热水贮槽系统进行改造,热脱盐水温度控制为94 ℃;通过控制热脱盐水和冷脱盐水的加入配比,使脱盐水和其它物料助剂混合后的体系温度为设定的反应温度,从而减少聚合釜的夹套通入热水或蒸汽的升温环节。这样聚合进料完毕后无需升温,即可开始聚合反应,缩短了辅助时间,批次生产时间约缩短40 min,提高了聚合釜的生产利用率;由于在聚合反应中,温度是聚氯乙烯聚合度的决定因素,在原工艺升温阶段,会有部分氯乙烯单体生成聚合度不同的树脂产品,通过减少升温环节,从而避免了低温反应,减少了产品中大分子PVC 树脂的数量,提高了PVC 分子质量的集中度;由于热水中的空气分压较低,在水中溶解的空气也较少,热水入料技术减少了水中氧的带入量,从而提高了PVC 树脂的热稳定性。

2.2 合理修改DCS 操作程序

(1)将原生产程序批次检查→涂壁→充氮→加脱盐水及助剂(脱盐水加到一定值时开始加助剂,分散剂A 从釜顶加入,分散剂B、引发剂从釜底脱盐水管线加入)→加单体(回收、新鲜)→升温→反应→泄料→冲洗→批次检查,改为批次检查→涂壁→充氮→加缓冲剂→加单体(回收、新鲜),单体加到一定值时加热脱盐水→脱盐水加到一定值时加分散剂A→加分散剂B→加引发剂→反应→泄料→冲洗→批次检查。

(2)将聚合泄料冲洗程序由原来的逐步进行(待釜内浆料出完后分别对釜顶冷凝器、釜体及引发剂管线冲洗)改为分步同时进行(程序已分别设定好各部位冲洗值,对釜顶冷凝器和釜体冲洗分别设有2个冲洗值,当聚合启动出料程序后首先自动对引发剂管线进行冲洗,当釜内浆料出至设定值后程序会自动分别对釜顶冷凝器和釜体进行冲洗),这样可以节约冲洗时间约15 min。

2.3 分散剂配方的改变

在聚合反应过程中分散剂的选择和用量尤为重要。为了使VCM 在水中更好的得到保护和分散,根据分散剂的固含量和水解度的不同,原三元分散剂由聚乙烯醇80%、聚乙烯醇72%、聚乙烯醇55%进行配比加入,在生产SG-8型树脂时,为达到更好的分散效果,经过论证、研究、实验后,选用了四元分散体系由聚乙烯醇80%、聚乙烯醇78%、聚乙烯醇72%、聚乙烯醇45%进行配比加入,在保证产品表观密度的的前提下,尽量使树脂颗粒内部结构疏松,使残留在树脂中的VCM 更易脱出。

2.4 喷淋涂壁系统改造

由于SG-8型树脂的生产温度比SG-5型树脂较高,刚投运时釜顶冷凝器和聚合釜的粘釜情况严重,清釜周期约为200批次。清釜时,发现在釜壁和内冷管壁有大量膜状粘结物,搅拌轴及叶片上有叶状粘釜物,釜顶上封头各管口及釜顶冷凝器列管被成品料与粘釜物的混合物堵塞过半,严重影响聚合釜正常生产运行。通过观察不同部位粘釜物的状态,分析后认为主要原因是:(1)涂壁剂在聚合釜内壁的粘附效果差;(2)聚合釜内残留树脂没有冲洗干净,喷淋冲洗效果不好;(3)釜顶冷凝器注水喷头部分堵塞,喷淋水偏流,聚合反应时排氮速度过快,引起的泡沫夹带是造成釜顶上封头各管口及釜顶冷凝器堵塞的主要因素。

针对以上分析结果,采取了以下对应措施:(1)更换高效涂釜剂,选用新型涂壁剂,增加涂壁剂用量,改进蒸汽对涂壁剂的雾化效果。选用的涂壁剂是一种碱溶性高分子化合物,由于其内部分子结构中有-OH 亲水集团,故具有疏油亲水性能,涂壁时,被高温高压蒸汽雾化后进入冷凝器和聚合釜顶部,并启动搅拌形成反混气流,使涂壁剂均匀粘附在搅拌挡板及釜壁上,形成一层薄膜;(2)增加喷淋冲洗用水的水压、水量和冲洗次数,改造喷淋冲洗设备。108 m3聚合釜原采用圆形短径喷淋盘管进行喷淋,将此喷淋设备改为长短径式可伸缩喷淋设备。长径伸缩喷淋阀负责对釜壁进行各部位喷淋和涂壁,短径伸缩喷淋阀负责对釜颈进行喷淋和涂壁,改造喷淋阀后,涂壁剂由蒸汽带人,呈雾状对釜壁和釜颈进行全面均匀涂壁。涂壁效果比短径喷头式好。对釜顶冷凝器和釜体冲洗分别设置多个冲洗值。当聚合启动出料程序后,在出料一定值后,程序会自动分别对釜顶冷凝器和釜体进行多次冲洗,这样可以保证冲洗效果;(3)清理冷凝器注水及冲洗喷头,将釜内各管口内壁打磨抛光处理使设备没有尖锐突出,保证聚合釜设备整体的光滑度。调整排氮速度,稳定换热量,排氮气时根据釜内压力及泡沫液位计的变化控制釜顶冷凝器的换热量,防止釜内泡沫过高或排氮量过大,造成釜顶冷凝器自聚;(4)在釜顶各管口增加伴热管(保持无液相单体),从而减少自聚物;(5)定期清理釜顶冷凝器,并喷涂防粘釜液。

采用了新型涂壁剂和对涂壁工序改造后,实现单台聚合釜连续运转由原来的200釜次延长到了800釜次以上,最长记录为1 000釜次。有效地提高了釜的利用率和生产能力,清釜周期的延长意味着釜内残留物较少,从而提高了产品质量。

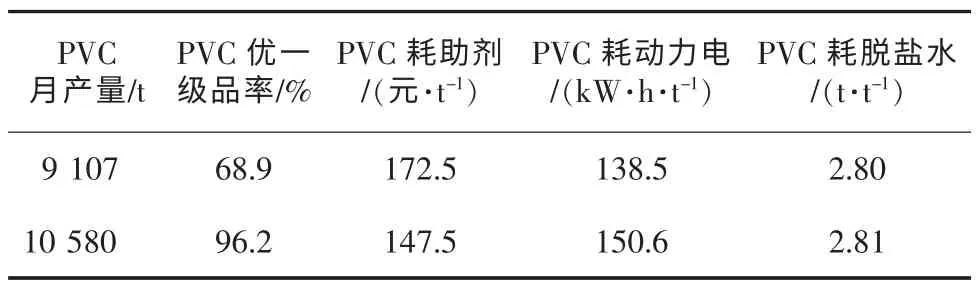

2.5 改造前后PVC 产量、质量及主要消耗情况

改造前后PVC 产量、质量及主要消耗情况见表1。

表1 改造后PVC产量、质量及主要消耗对比

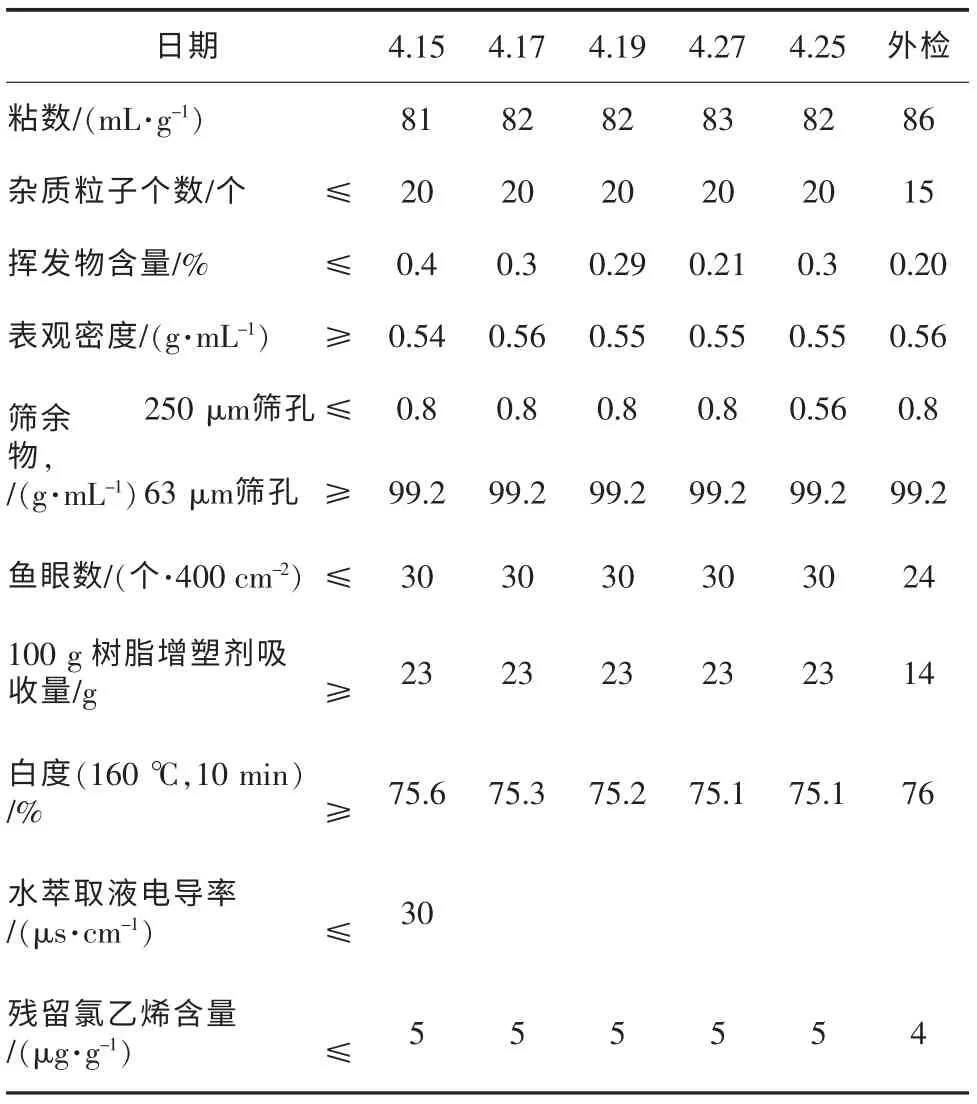

2.6 产品质量

SG-8型产品检测结果与国标《GB/T-2006悬浮法通用聚氯乙烯树脂》标准比对,产品达到优级品标准,与国标《GB 4803-94食品容器、包装材料用聚氯乙烯树脂卫生标准》 对比,产品达到卫生食品级标准。产品检测结果见表2。

3 结语

通过不断进行技术改造,生产出卫生级SG-8聚氯乙烯,产品优级品率明显提高,公司开发出新产品,提高了企业的竞争力;将聚合批次反应时间缩短了40 min,清釜周期达到800批次以上,提高了产品的生产能力。

表2 SG-8型产品检测结果