强化氯碱企业质量控制的措施

2014-11-22许维平苏艳玲程杏叶

许维平,苏艳玲,程杏叶

(昊华宇航化工有限责任公司,河南 焦作 454002)

昊华宇航化工有限责任公司主导产品烧碱和聚氯乙烯(简称PVC)生产规模分别为54万t/a 和50万t/a,近年来该公司通过实施建立企业产品标准、ERP 质量信息化系统、产品质量预警机制、质量控制联动机制、用户专用配方体系、完善分析检测手段等质量控制措施,不断提高聚氯乙烯产品质量。

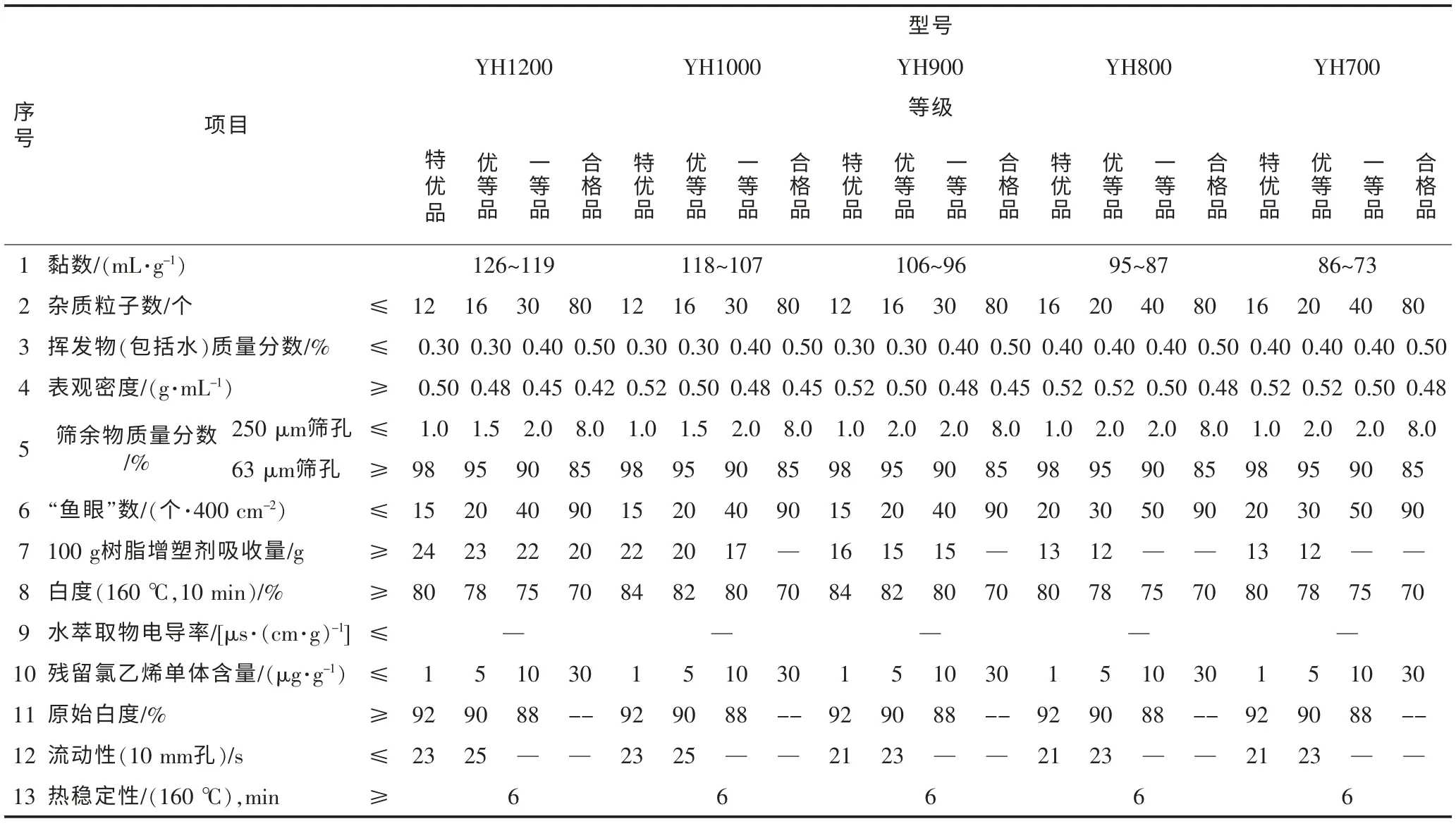

1 建立企业产品标准

为满足高端客户对产品更高的需求,实现检验标准由满足国家标准向满足用户需要转变,解决PVC 树脂国家标准GB/T5761检验项目指标不能完全反映出产品内在质量好坏问题,该公司建立了高于国家标准的PVC 企业标准Q/HHYH001 -2011《悬浮法聚氯乙烯树脂》,并在当地质量技术监督行政主管部门备案。(1)修改PVC 产品牌号,提高公司品牌知名度。如将SG-5型改为YH1000型,其中YH 为“宇航”商标第一个字母的缩写,将5型改为聚合度1000,更加直观的了解产品型号;(2)增加了成品分析项目:原始白度、流动性、热稳定性;(3)白度、挥发份等各项指标更加严格,如国家标准GB/T 5761-2006中SG-5型树脂白度优等品指标≥78%,挥发物(包括水)优等品指标≤0.40%。企业标准YH1000型树脂白度优等品指标≥82%,挥发物(包括水)优等品指标≤0.30%;(4)新增加3种高聚合度品种检验项目,如YH2500、YH2000和YH1800;(5)新增特优品指标要求,国标对此等级无要求。通过建立企业产品标准,保证了产品内在质量的稳步提升,满足了用户需求,提高了市场竞争优势。具体标准见表1。

2 建立ERP 质量信息化系统

信息技术在现代质量管理中的广泛应用,各种借助信息技术的质量工具的不断更新,为企业质量管理创新提供了巨大的机遇和空间,已成为目前传统企业提升质量管理水平的有效途径。2012年,该公司建立了以ERP 为核心的信息化系统,完善了质量管理基础数据体系,实现了对产、供、销关键环节的质量控制。通过ERP 系统对各类数据信息的快速查询、自动汇总等功能,对产品的所有质量检测数据按要求进行分类统计和汇总分析,实现生产过程质量数据信息实时监控、分析,及时准确反映公司产品质量存在的问题,从而帮助公司的管理层和质量控制人员制订相应的质量控制措施,避免质量事故的发生和降低公司质量成本。

ERP 质量管理系统横向支持从采购、到生产、再到销售的企业全流程质量管理;纵向支持从质量基础数据管理、到质量检验、再到质量判定的全过程质量管理。通过实施ERP 质量管理模块,可以帮助企业规范业务流程、降低质量成本、提高生产效率、改善客户服务水平、并最终获得竞争优势。

表1 PVC企业标准Q1HHYHH001-2011

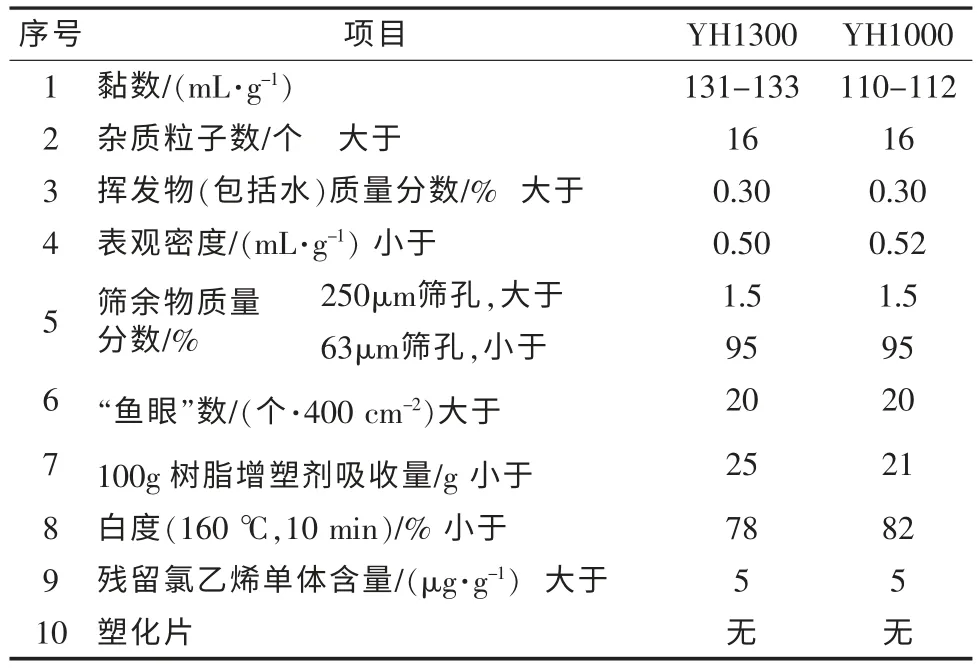

3 建立质量预警机制

为保证PVC 产品质量的稳定,提前预防PVC 产品出现(潜在)不合格,公司制定了《PVC 质量预警方案》,对各项指标制定了预警限度。当某项指标接近预警控制界限时,迅速启动预警程序,质量检验部门发放预警报告单,及时送达生产单位,生产单位立即分析原因,制定整改措施,调整工艺参数,质量检验部门对整改措施进行再验证,督促落实,避免再次发生,确保产品质量稳定,PVC 产量质量预警校准见表2。

表2 PVC产品质量预警标准

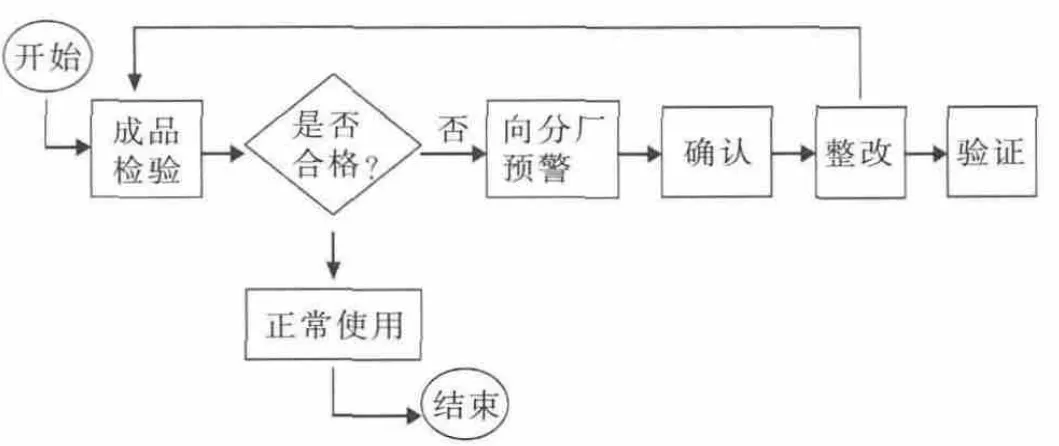

3.1 报警

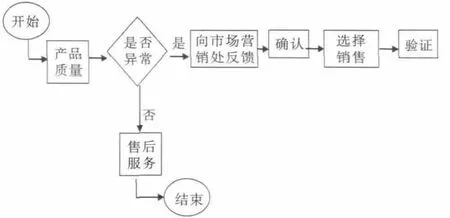

分析人员一旦发现产品分析结果超出质量预警控制界限(见PVC 产品质量预警标准)时,应立即通知相关工段协调解决,并填写《质量预警报告》。1个月内第三次出现质量预警,质检部门应同时通知分厂,产品质量预警机制流程图见图1。

图1 产品质量预警机制流程

3.2 确认

《质量预警报告》 经质检部门负责人审批后,质量管理员送达相关分厂,由责任分厂技术副厂长或工艺员签字确认。

3.3 整改

责任分厂应尽快组织技术人员分析原因,采取纠正/预防措施,填写《质量预警报告》,并将措施的计划及实施情况及时反馈给质检部门,确保问题得到及时解决。

3.4 验证

纠正/预防措施实施后一周内,由质检部门对实施效果进行验证,并填写《质量预警报告》,本次质量预警终止。

4 质量控制联动机制

为了持续提升产品质量水平,满足客户实际需求,加强质量、技术、经营、生产等各部门间协调配合和信息沟通,充分整合各部门管理资源,提高处置各类质量问题的效率,消除各类质量问题隐患,公司形成了销售、生产、技术、质检各部门相互联动质量提升管理模式。

销售部门完善信息收集、反馈机制,及时将用户提出的意见和对产品的特殊要求反馈给技术部门;技术部门及时调整工艺参数、配方,提出整改意见;生产部门根据技术部门提出的意见加强过程控制,强化工艺纪律,落实改进措施。质检部门严格执行高于国标的公司产品质量内控标准,对每一道工序严格把关控制,不满足生产需要的原材料决不使用,不满足客户需求的产品决不出厂。

下面给出如生产过程出现异常时启动联动程序。

(1)生产过程出现异常造成产品质量出现较大波动时,分厂应立即通知销售部门,并填写《质量联动信息反馈报告》。经分厂主管领导审批后,分厂应将波动时间、批次通知销售部门及相关部门,同时应缩小生产批次袋数,并及时分析原因采取措施进行改进;(2)销售部门应根据产品质量指标情况,采取选择用户销售的办法,确保问题得到解决,力求用户满意,同时填写《质量联动信息反馈报告》,将整改意见分别反馈给分厂和质检部门。分析室应加大取样分析频次,当发现分析结果异常时,应对前批次样品重新取样分析;(3)整改措施实施一周内,由质检部门对实施效果进行验证,并填写《质量联动信息反馈报告》,生产过程异常联动流程图见图2。

图2 生产过程异常联动流程图

5 建立用户专用配方体系

为满足公司大型或重要客户对PVC 产品质量指标的特定要求或国标外的其他质量要求,公司建立了这些用户专用的聚合配方体系。通过市场调查,分类建立客户以及不同行业PVC 质量指标档案。根据各个用户的不同要求,细分市场,收紧控制指标,采用不同的配方,生产出不同的产品,满足不同的用户需求。目前使年需求PVC 量在1万t以上的用户都已建立各自的专用配方。如天津中财、广东揭阳和大连实德等高端用户,提出了PVC 高吸油率、热稳定性、原始白度等特殊要求。通过调整聚合配方和降压指标等一系列措施,各项指标均达到了用户特殊要求。同时依托公司省级氯碱企业技术中心,以研发专用型号和特种树脂为重点,全面开发不同聚合度的树脂系列产品,覆盖透明薄膜、压延薄膜、特种电缆料、建筑型材等领域。自主研发了SG-7、SG-8新型低聚合度树脂,填补了省内产品空白,达国内同行业先进水平,且产品售价高出普通型号产品200~300元/t;自主研发了P3000、P2500、P2000、P1700等高聚合度特种树脂,满足了高端用户的需求,拓展了销售渠道。其中P2500型高聚合度特种树脂,具有耐热耐寒的特性,以其低廉的价格和优越的性能,将在市场上取代丁氰橡胶和氯丁橡胶等产品。目前,PVC 树脂规格型号达到14种,成为国内同行业产品型号最多的企业之一,改变了过去品种单一、应用领域窄的局面,实现了多种型号产品区别定价的差异化销售。

6 完善分析检测手段

产品分析检验能力是保证产品质量的必要条件。该公司以申报中国石化协会A 级资质质检机构为契机,逐条对照质检机构评审条件,编写实验室质量手册和程序文件,补充完善了实验室硬件、软件条件,累计投资一千万元,提高了分析检验能力,实现了对全过程质量的有效控制。

为加强中控分析能力,新增气相色谱检测仪、卡尔非休水分测定仪等25台先进的分析检测仪器,为提高中间过程半成品质量提供了可靠依据。如用气相色谱仪检测乙炔,代替了化学方法测定,提高了反应后乙炔含量测定的速度和准确度;通过快速准确检测单体中高沸物、水分含量,单体质量得到了保证。为指导工艺配方的调整,先后购进了转矩流变仪、激光粒度仪、扫描电子显微镜和液相色谱检测仪等先进分析设备,对PVC 成品内在质量进行分析和研究。

7 结语

通过持续强化氯碱企业质量控制措施的落实,企业产品质量大幅提升(PVC 优级品率达98%以上),顾客满意度稳步提升,顾客投诉起数明显降低。下一步将学习借鉴同行质量管理先进经验,巩固成功经验,完善各项管理机制,把管理做得更细,把质量做得更优,努力提高企业的核心竞争力。