氯碱装置仪表自动化改造总结

2014-11-22陈玉银

陈玉银

(新疆天业天能化工有限公司,新疆 石河子 832000)

新疆天业天能化工有限公司氯碱项目于2009年4月开工建设,2010年10月建成投产。是天业集团集成20万t/a,一期40万t/a 项目经验基础之上打造的循环经济三期项目。烧碱生产采用了具有国际先进水平的高电流密度离子膜电解槽、节能环保的固碱浓缩装置;PVC 生产采用了大型干法乙炔发生器、105 m3聚合釜和自动密闭入料工艺。自动控制采用了DCS 自动控制系统及OPC 信息化管理系统等行业内先进技术。现场仪表大部分选用了具有国际先进技术的产品。开车以来,运行较为稳定,使用效果良好。但运行中暴露出了部分仪表设备存在不合理的地方,有些关键设备保护基础仪表自动化薄弱,需要耗费大量人员,有时造成原辅料浪费;有的工艺存在进一步优化的空间且安全连锁存在不足。经过实践摸索,找出原因并进行了技术改造,逐步完善了仪表控制。

1 预处理器自控阀改造

一次盐水经过前反应桶后经过加压泵进入加压容器,出口安装流量计和自控阀调节流量,加压容器液位采用液位和变频控制。半年以后,发现自控阀控制流量不准,造成液位波动,停车检查,发现隔膜调节阀膜片已被盐水冲刷磨损。分析原因是,为防止盐水对自控阀的腐蚀,采用3层隔膜阀,但由于盐水比较脏,为保证加压容器罐液位,自控阀开度比较小,流速大,造成冲刷严重。后改为钛材质调节蝶阀,问题得到解决,实际运行效果良好。

2 烧碱蒸发效体液位改造

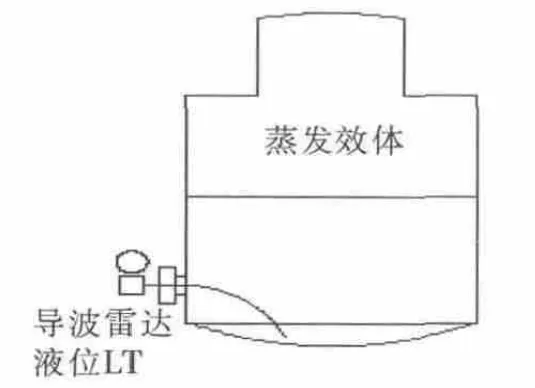

烧碱蒸发效体在运行过程中不能出现断流情况,而碱液浓度大、温度高、腐蚀性强,在真空工况下运行。因此,效体液位的测量非常关键,以前采用过双法兰差压变送器、磁翻柱、射频导纳测量液位,但运行1年后,能液位计基本损坏,重要原因是真空、高温、腐蚀,很难有液位计满足此工况要求,磁翻柱液位计在长时间高温腐蚀下,存在维护量大的问题。经过考察,改为插入式导波雷达液位计,运行至今,稳定。导波杆采用纯镍,且可以人工加工弯曲,极大地保证了液位的连续测量,如图1。

图1 导波雷达液位计安装

3 电解工序液位控制改为变频泵控制

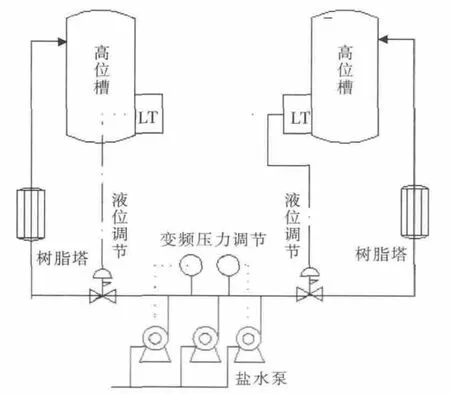

盐水高位槽是精盐水经过树脂塔后向电解槽去的1个缓冲容器,通过高位差将盐水压入电解槽。原设计中有2套液位控制系统,控制精盐水泵供给树脂塔的盐水流量,运行中存在如下问题:2开3备精盐水泵分别控制一、二期高位槽液位,阀门开度小时,对自控阀冲刷严重,尚存在节能空间,高位槽的液位要求控制为70%,天能化工对高位槽的液位控制进行技术改造。保留高位槽液位调节阀,增加2台变频器、2台压力变送器,由变频器调节精盐水泵的转速(见图2)将泵出口总管压力控制稳定,由各自回流调节阀控制高位槽液位。技术改造后,电动机经常工作在50%频率左右,即能满足工艺要求,即使变频器出现问题,备泵开启,也能迅速保证生产稳定运行。

图2 盐水高位槽液位调节

4 氯气干燥新加硫酸浓度测量仪

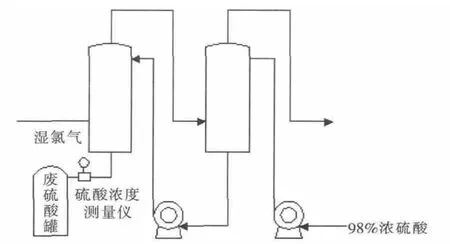

在氯碱生产过程中,需要使用浓硫酸干燥湿氯气,硫酸的浓度直接影响干燥效果,进而影响氯气中的水含量,影响整个氯碱生产。因此,硫酸浓度分析检验工作至关重要。采用人工分析硫酸浓度,不能实时监测硫酸浓度的变化趋势。采用在线电磁式浓度测量仪能有效反映氯干燥运行状态,有效的控制生产的稳定运行,在连续生产中,能及时跟踪硫酸浓度变化趋势,及时提示更换浓硫酸液,以达到稳定的干燥效果,见图4。

图3 硫酸浓度测量仪安装位置示意图

5 氯压机冷却器增加pH 计

该公司采用西门子3K 机输送氯气,在进氯压缩机入口,安装了采用五氧化二磷氯含水浓度分析仪,能及时检测出氯气含水情况,但是氯压缩采用三级压缩,每一级压缩后,氯气温度升高,采用循环水冷却器将氯气降温后进入后一级压缩。一旦冷却器发生泄漏,冷却水有可能进入氯气总管,对设备造成致命伤害。为及时跟踪冷却器运行状况,在冷却器回水总管安装pH 计,及时发现冷却器泄漏情况,保证生产的安全运行。2台氯气压缩机安装6台在线pH计,实时跟踪监视冷却器运行,使用2年,运行平稳。

6 盐酸吸收水和PVC 阀连锁改造

盐酸工段正常生产的氯化氢气体经过去PVC调节蝶阀送至合成工序,但一旦合成工序或盐酸工序紧急,吸收水输送不及时,造成氯化氢外排,环境污染和安全隐患。针对这一问题,新加纯水缓冲罐和加压泵,安装调节阀和压力变送器,保证上水压力稳定,吸收水调节阀根据负荷设置预开度,保证吸收水及时到位。

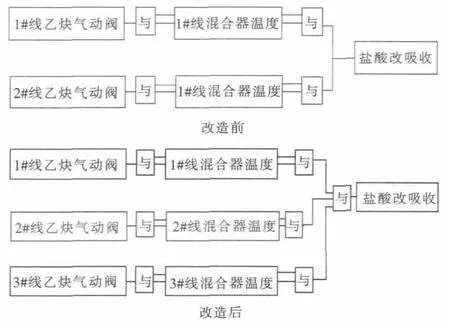

7 混合器温度控制和盐酸连锁改造(见图4)

图4 混合器与乙炔气动阀和盐酸连锁逻辑改造前后示意图

为防止混和器游离氯超标,在合成混和器安装2只钽材质热电阻,并且和乙炔气动调节蝶阀连锁,同时,将温度送入盐酸工序和PVC 调节蝶阀或关系连锁,一旦温度高于30 ℃强制改吸收,但运行中发现连锁设置不合理。在夏季合成2#线混和器漏停车检修时,岗位人员通知仪表工将2# 线混和器温度计拆下,检修吊装混合器。检修完毕后,恢复温度计,但2# 线混和器温度突然高报连锁停车。分析原因为中午检修混和器时,封头敞开,太阳直射,待仪表工恢复温度计后,温度计迅速显示达到30 ℃造成2# 线混和器温度高报,系统停车,发现连锁存在不合理。

8 水碱洗工序新加酸浓度计

水碱洗工序将转化器送来的粗VC 经组合塔脱酸后送入水洗塔碱洗塔脱酸。但是原设计组合塔、水洗塔下酸浓度采用化验取样分析,然后再调节水的加入量,存在调节滞后,操作工不能及时掌握下酸浓度,改为在线浓度计后,实时跟踪下酸浓度,保证及时调节。