发电厂凝汽器管板及水室防腐处理新技术的应用

2014-11-21焦占付

焦占付,严 辉,沈 杰

(1.石家庄高新区海怡防腐科技有限公司,石家庄 050035;2.邯郸热电厂,河北 邯郸 056004)

1 概述

凝汽器是发电厂的一个重要设备。由于凝汽器水侧循环水补水通常采用江、河、湖水甚至城市污水等,氯离子含量高,腐蚀环境严重;在运行时凝汽器水侧循环水温度在40~50 ℃。在经过一个阶段的运行后,凝汽器管板和水室腐蚀严重,特别是凝汽器管板和铜管或不锈钢管的接触处,由于钢铁材料、铜或不锈钢的腐蚀电位的不同,在循环水的强腐蚀环境下,往往产生异金属电偶腐蚀,造成循环水向汽侧凝结水的渗漏,影响凝汽器汽侧真空度,并使得锅炉迅速结垢,严重威胁机组安全运行。在循环水的腐蚀环境下,在长期运行后,凝汽器水室和管板还会产生均匀腐蚀,引起钢板厚度减薄,对机组的安全运行形成潜在威胁[1]。

传统凝汽器管板及水室的防腐工艺是:残留水清理→喷砂除锈→机械打磨喷砂后残存铁锈→涂底漆→涂面漆。

在传统防腐施工中造成涂层失效的主要原因是钢铁表面预处理不达标,如除锈程度不够,钢铁表面存在油污,喷砂后的钢铁表面没有及时涂底漆,钢铁表面二次生锈。据资料介绍,由于钢铁表面处理不达标造成的涂层失效占涂层失效事故的60%~70%。因而,加强防腐处理前钢铁表面的预处理,对于整个防腐处理涂层的质量至关重要[2]。

传统凝汽器管板及水室防腐施工中涂料的选择通常选择环氧树脂涂料。环氧树脂涂料在避光环境中具有耐酸碱,与基体结合力牢固,可在60 ℃以下长期工作,价格较为低廉。但环氧树脂的韧性不好,特别是在铜管(或不锈钢管)与管板接触处和水室角落处,由于热胀冷缩和应力的作用,使得脆性环氧树脂涂层脱落或鼓泡,造成涂层失效。据统计,由于涂料选择不当或涂料本身原因,造成的涂层失效占失效事故的30%~40%。

采用传统防腐处理工艺,涂层在使用2年以内即出现鼓泡、脱落的现象,使得防腐涂层体系失效。

2 凝汽器管板及水室防腐新工艺

2.1 工艺流程

通过仔细研究凝汽器管板及水室的腐蚀环境,防腐涂层失效原因,经过大量试验,在喷砂后刷涂一遍锈转化剂,提高了涂层与基体的结合力;通过对环氧树脂的改良,提高了环氧树脂的韧性,达到了一个大修期内(6年)管板及水室基本没有腐蚀的目的。

凝汽器管板及水室的防腐新工艺是:残留水清理→喷砂除锈→机械打磨喷砂后残存铁锈→涂锈转化剂→干燥→涂底漆→涂面漆→固化。

在凝汽器管板及水室的防腐新工艺中,更加重视防腐施工前的预处理,通过喷砂后在钢铁表面涂刷锈转化剂,使得钢铁表面活性降低,生成的磷酸铁盐属于钝态物质,增加了钢铁基体和环氧树脂的结合力。改性环氧树脂的使用,使得环氧树脂具有更高的韧性,可以抵抗凝汽器在运行期间在涂层中产生的应力,提高涂层在使用期间的完整性,延长凝汽器安全运行寿命。

2.2 试验方法

试验分3组进行,第1组是常规涂装工艺,即喷砂后的冷轧板直接涂普通环氧树脂;第2组是考察环氧树脂改性后对涂层性能的影响;第3组是检验喷砂后冷轧板在空气中放置一个阶段,钢铁表面出现微锈后,但还没有产生严重锈蚀前的状态下,涂刷锈转化剂后对涂层与基体结合力的影响[3]。试验过程如下。

2.2.1 锈转化剂的配制

复配材料:有机磷酸(HEDP)0.5%~2%,单宁酸0.2%~1%,缓蚀剂0.2%,助剂适量,其余水。

复配过程:在400~600r/min的搅拌下,首先将有机磷酸溶于水,然后加入单宁酸,缓蚀剂,助剂,搅拌均匀,过滤备用。

2.2.2 环氧树脂改性

材料:E-44环氧树脂,聚酰胺树脂,邻苯二甲酸二辛脂、丙酮等;改性过程:在200~400r/min的搅拌下,开通冷却水,依次加入丙酮、聚酰胺树脂,邻苯二甲酸二辛脂,环氧树脂,搅拌均匀,过滤备用。

2.2.3 试验过程

钢板:取厚3mm,长10cm,宽5cm 表面没有缺陷的冷轧钢板,备用;喷砂:石英砂粒子尺寸0.6~1.2mm,沙粒喷射速度大于75m/s,压缩空气大于0.6MPa,喷砂过程中喷嘴与钢铁表面保持垂直,喷砂后钢铁表面的除锈等级大于Sa2.5以上,表面粗糙度Rz为60~80μm;将喷砂后钢板用酒精擦洗后放置4h,备用;涂漆:1号直接涂E-44环氧树脂,2号涂改性后环氧树脂,3号先涂锈转化剂,然后干燥2h,最后涂改性环氧树脂。每个样板分别涂2遍环氧树脂底漆,3遍环氧树脂面漆,下一遍与上一遍垂直涂刷。每一遍漆膜厚度要求大于100μm 以上,总厚度要求大于500μm 以上。所有涂层室温固化168h以上,然后进行性能测试。

2.2.4 性能测试依据

测试依据GB/T 1720-1989《涂膜附着力测定法》;GB/T 1731-1993《漆膜柔韧性测定法》;GB/T 1763-1989《漆膜耐化学试剂性测定法》。

2.3 试验结果及讨论

2.3.1 锈转化剂试验结果

外观:淡红色透明液体、无沉淀;pH 值:1~2;总酸度(点):460±30;游离酸度(点):220±20;密度:1.12±0.02。

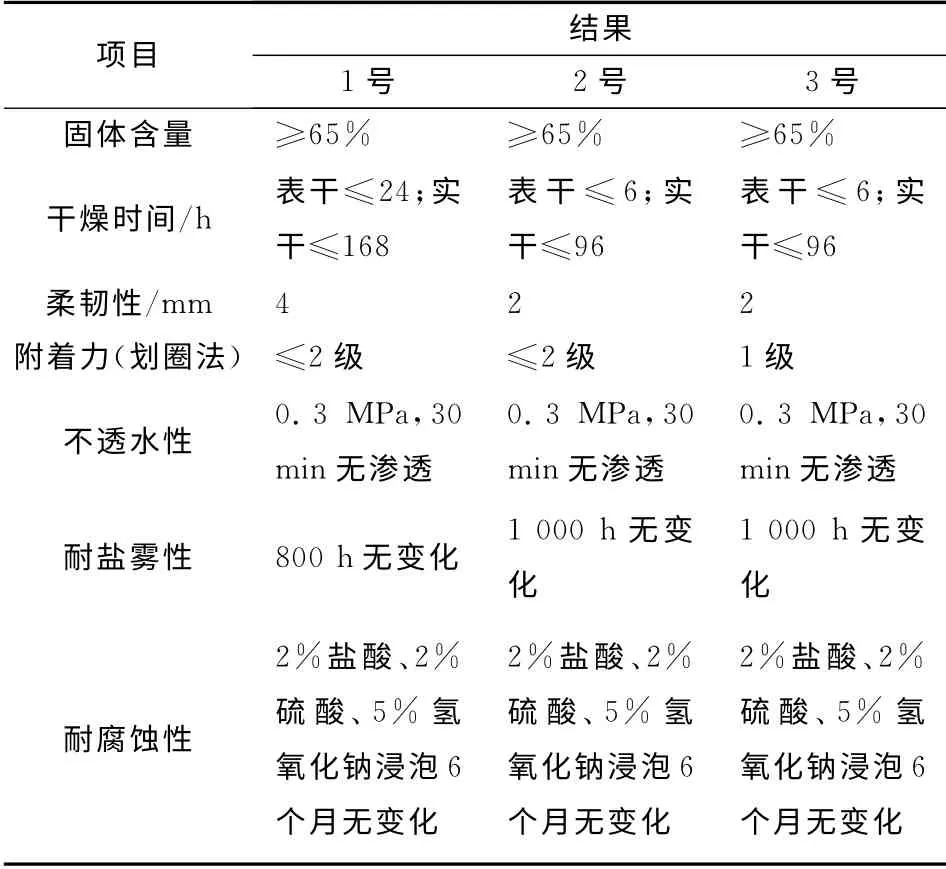

使用上述配置的锈转化剂,涂刷于微锈的钢铁表面,0.5h 以后,钢铁表面由微黄色转变为黑褐色。冲击试验和划格试验表明转化层与钢铁基体的结合牢固。结果见表1。

表1 漆膜性能测试结果

2.3.2 漆膜试验结果

将涂好漆膜的1号、2号、3号样板,固化168h以上,按2.2.4中国标测定漆膜性能,具体性能参数如下。

2.3.3 试验结果讨论

通过试验结果可以看出,在钢铁表面喷砂之后,由于需要清理废石英砂等,钢铁表面一般放置4h以后才能涂底漆。由于钢铁表面的高活性和空气中湿度及氧的作用,钢铁表面会生成一层氧化亚铁膜层,直接涂漆就会影响漆膜与基体的结合力。涂刷一层锈转化剂后,钢铁表面的氧化亚铁膜会和单宁酸、有机磷酸反应,生成不溶于水的单宁酸铁络合物,增加了漆膜与基体的结合力,从而提高了漆膜的耐腐蚀性能。在钢铁表面生成的锈转化层,在凝汽器的环境中可以保证48h内不生锈,保证了防腐施工的顺利进行,也给高质量的防腐涂层创造了条件。

通过环氧树脂改性,特别是添加增韧剂和聚酰胺树脂后,环氧树脂和基体的结合力进一步得到提高,柔韧性更好,初固化时间和完全固化时间进一步缩短,保证了凝汽器在运行条件下端部及水室不发生腐蚀,从以上试验结果可以看出,环氧树脂涂层具有极好的耐水性、耐酸性和耐碱性。这是由于环氧树脂固化后,具有特别好的密实性和基体的结合力。这些特性,适合运用于凝汽器水室及端部防腐使用。

通过对传统的防腐工艺改良,采用如下防腐新工艺:残留水清理→喷砂除锈→机械打磨喷砂后残存铁锈→涂锈转化剂→涂底漆→涂面漆。

3 应用情况及效果

采用防腐新工艺后,在邯郸电厂11号、12号和13号机组经过6年的运行,漆膜基本没有出现鼓泡、脱落现象,保证了机组的安全运行。图1是传统防腐工艺运行6年后,采用新防腐施工工艺前的图片,原有防腐涂层脱落严重。图2是采用新防腐施工工艺涂漆后的图片。图3是采用新防腐施工工艺后机组运行6年后的图片,从图2、3可以看出,经6年运行后,涂层基本完整,没有出现脱落、鼓泡现象。

图1 防腐施工前

4 结束语

图2 防腐施工后

图3 运行6年后

通过喷砂后,在涂漆之前,首先刷涂锈转化剂,保护了喷砂后活性钢铁表面不被迅速氧化,提高了漆膜与基体的结合力;通过环氧树脂改性,进一步提高漆膜的柔韧性和与基体的结合力,大大提高了漆膜的耐腐蚀性能。机组运行证明,凝汽器端部和水室采用新的施工工艺,完全满足了机组的防腐要求。

[1]窦照英.电力工业的腐蚀与防护[M].北京:化学工业出版社,1995.

[2]虞兆年.防腐蚀涂料和涂装[M].北京:化学工业出版社,1999.

[3]中化化工标准化研究所.化学工业标准汇编 涂料与颜料(上)[M].北京:中国标准出版社,2003.