新型封严涂层高温高速磨耗试验机的研制

2014-11-19刘振波宣海军黎晓宇

刘振波,宣海军,沈 婕,张 娜,黎晓宇

(1.浙江大学工学部高速旋转机械实验室,杭州310027;2.北京矿冶研究总院,北京100160)

0 引言

航空发动机封严涂层[1]在高温高速气流环境下工作,要求具有极高的综合性能。除高温结构强度、稳定性、结合强度、抗冲蚀、抗热震以外,可磨耗性也是封严涂层所具有的1种典型性能[2],即封严涂层与高速转动部件发生刮擦时应能承受全部的磨耗磨损,而转动部件不发生或只发生可容忍的损伤[3]。封严结构动静配副材料之间的刮削现象可以归纳为复杂、极端工况下固-固摩擦学问题[4],但目前尚未形成完整理论,封严涂层可磨耗性研究主要依靠试验技术。自20世纪50年代以来,针对航空涡轮发动机气路密封以及可磨耗封严涂层材料的研究衍生出多种试验方法:如早期的硬度法和硬度划痕法[5]、销-盘滑动磨损法和车削法,后期的单摆冲击试验法[6-7]和高速冲击刮削法[8]等。这些方法的不足使试验与实际工况下的高速刮擦磨损行为存在很大差距。研究表明,当刮削线速度超过100m/s时,封严涂层磨耗机理会发生较大转变[9];此外发动机中封严配副以微量刮削的方式发生多次刮擦的情况,上述试验方法和设备均不能有效模拟。为此,瑞士Sulzer公司[10]等专门研制了用于封严配副高速高温工况下可磨耗性能试验的设备。但中国对于封严材料可磨耗性能的大部分研究仍然局限于低速销-盘磨损试验及单摆冲击刮削试验等。

本文介绍了1套自行研制的能够模拟高速高温碰摩工况的封严涂层可磨耗试验机的性能和研制情况。

1 磨耗试验技术要求

研究表明,影响封严涂层可磨耗性的主要因素按照重要程度从高到低依次为:进给速率、刮削线速度、叶尖厚度、进给深度、磨耗密度[11]。磨耗试验技术要求试验机能够模拟叶片与封严涂层的高速刮削,摩擦副形式应尽可能与实际发动机一致,高速转子应具有足够的径向支撑刚度以减小径向振动对试验结果的影响,叶片与涂层之间的径向相对进给可以通过控制封严涂层试样实现。进一步的研究发现,叶片宽度对封严涂层的磨削机理没有明显影响,美国NASA、PWA及瑞士Sulzer等均采用小尺寸模拟叶片,以降低试验费用。

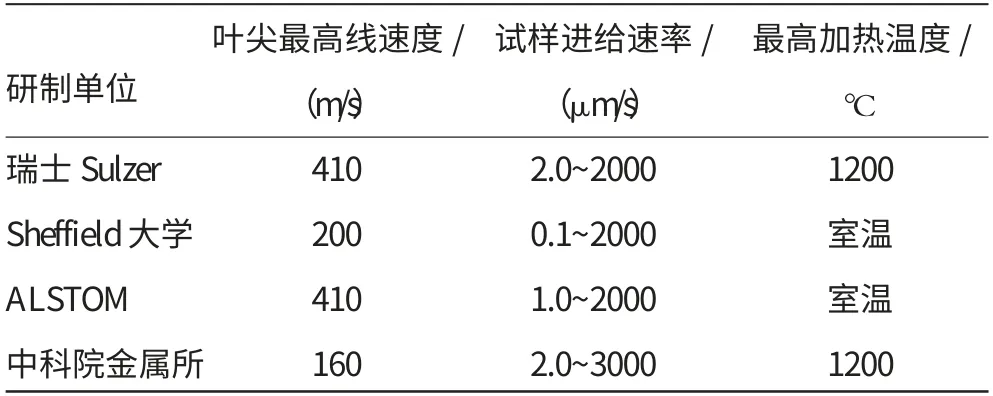

国内外典型磨耗试验设备的性能参数见表1。考虑到中国发动机封严涂层研制的实际需求,确定本文研制的磨耗试验机的性能指标:试样进给速率为5~2000μm/s,叶尖最高线速度为300m/s,叶尖厚度为0.5~2.0mm,模拟叶片宽度为10~20mm,试样加热温度为室温~800℃,进给深度为0.1~3.0mm。

表1 国内外典型磨耗试验设备性能参数

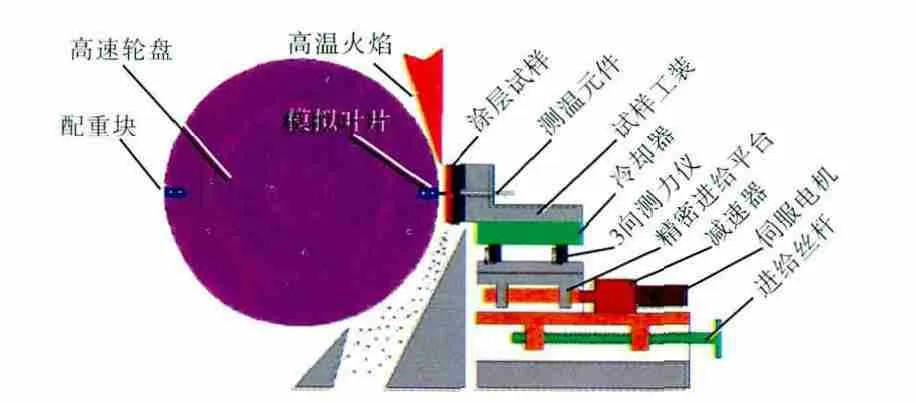

2 试验机组成及工作原理

封严涂层高温高速可磨耗试验机的工作原理如图1所示。试验机由高速旋转部件、进给平台、高温加热器、测控元器件等组成。模拟叶片安装在高速旋转的轮盘上,通过涂层试样的径向进给实现叶片与涂层的碰摩,利用高速火焰加热涂层试样。在一定叶尖线速度时,通过调整试样进给速率保证叶片单次刮削量[12]。在试验过程中,对叶尖速度、主轴振动、试样加热温度、进给速率、进给深度等参数进行在线监控。在加热及磨耗过程中使用非接触式红外测温仪监测涂层试样表面温度。利用3向测力仪测量磨耗过程中切向、径向的瞬态刮削力。

图1 可磨耗试验机工作原理

3 关键技术及其实现

3.1 叶尖线速度

试验器设计的最大叶尖半径为250mm,为达到300m/s的叶尖速度,轮盘的转速需达到11460r/min。比较国内外磨耗试验器驱动轮盘高速旋转的方法:Sulzer使用2MW 电机经高速齿轮箱驱动试验转子,具有功率大、性能优良的特点,但制造费用极高;NASA、ALSTOM[13]、Sheffield大学以及中科院金属所等采用高速电机直接驱动,具有结构紧凑的优点,但功率有限,价格昂贵。

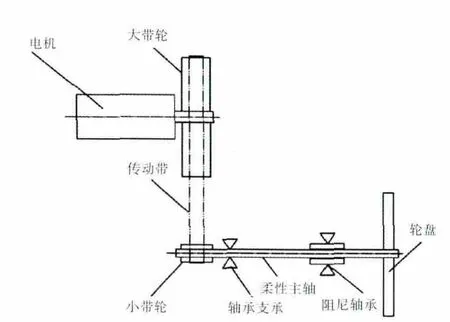

实验室结合自身技术优势,将主轴设计成悬臂柔性转子,以直流电机为动力源,通过高速皮带增速,采用挤压油膜阻尼器实现主轴减振[14],结构如图2所示。阻尼器能够有效抑制振动,使高速转子顺利跨越临界转速。

图2 高速转子系统

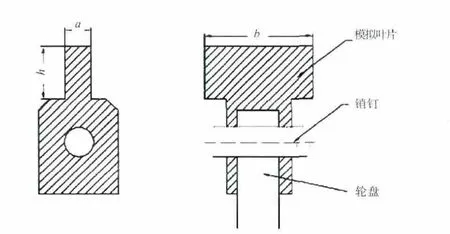

3.2 模拟叶片安装

模拟叶片及其安装方式的设计是在满足结构强度的前提下,需方便拆装,并尽可能地减轻空气阻力。航空发动机中常用的叶片与轮盘的连接方式为榫槽结构,Sulzer、PWA等的磨耗试验器即采用该方式。但榫槽结构形状复杂,加工成本比较高。因此,本文采用的销钉连接方式如图3所示。叶片高速旋转产生的离心力载荷主要由销钉剪切面承受,具有结构简单、加工制造容易、安装拆卸方便等优点。

图3 模拟叶片夹持方式

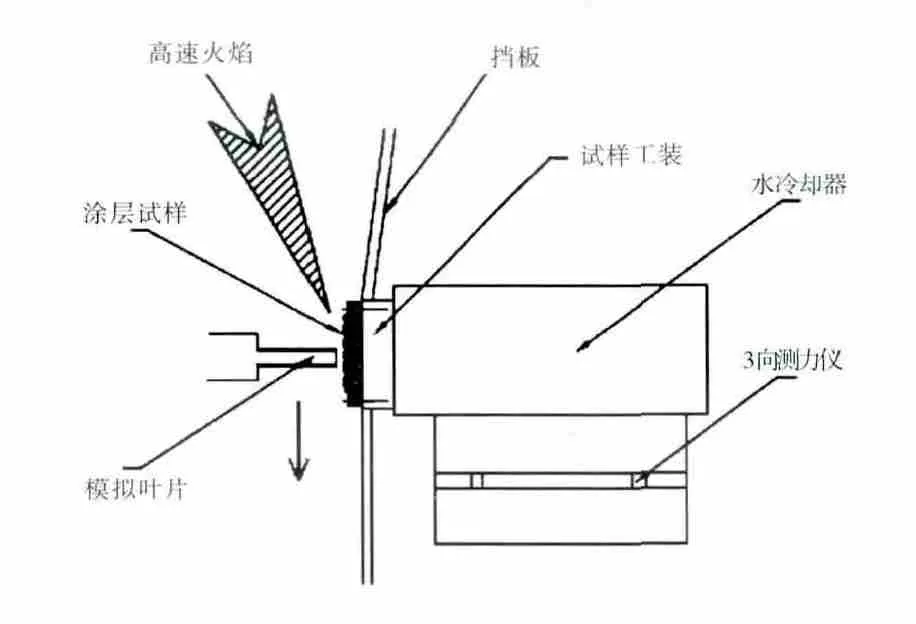

3.3 试样高温加热

Sulzer采用氧气-丙烷火焰加热,试样温度可达1100℃,加拿大NRC采用试样基板背面电阻丝加热[15],中科院金属所采用激光泵浦对试样正面进行辐照加热[16]。

本文采用高速高温氧气-乙炔火焰直接加热涂层试样及基板,如图4所示。通过调节氧气和乙炔的流量控制火焰燃烧强度,调整火焰与试样基板之间的距离,配合远程视频监控系统,实现对加热温度的准确控制。

图4 试样加热系统

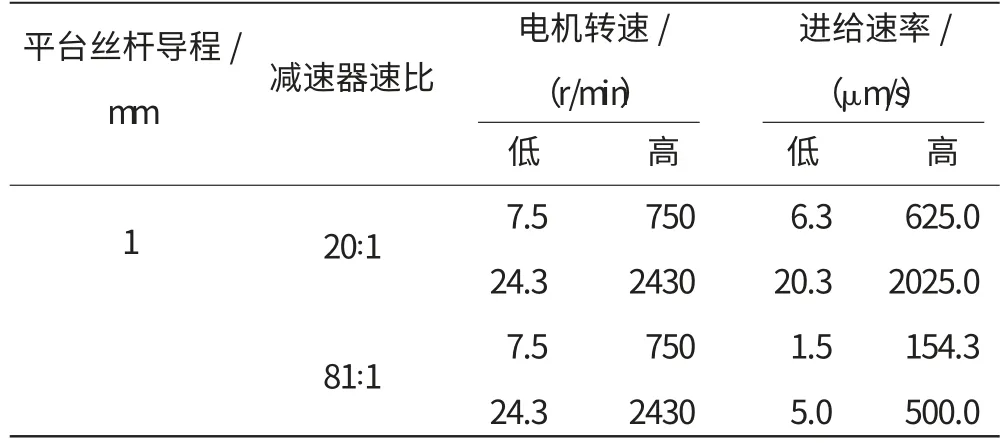

3.4 试样径向进给

为精确控制试样进给速率和深度,采用伺服电机作为动力源,通过大速比精密行星齿轮减速器驱动微米级高精密平台运动。采用PLC专用位置控制模块、伺服电机驱动器与高精度光栅尺完成对试样进给速率和进给深度的闭环反馈控制。进给平台的伺服电机、减速器参数与进给速率的对应关系见表2,试验器最终实现了1.5~2025μm/s进给速率的准确控制。

表2 试样进给速率与系统配置关系

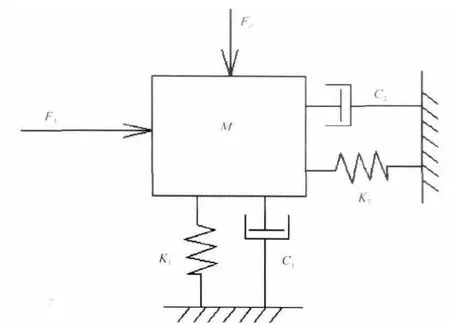

3.5 刮擦力测量

选用国产压电式3向测力仪测量径向和切向动态变化磨削力,量程为Fx,max=1000N,Fz,max=2000N。测量原理如图5所示。3向测力仪作为测力系统的核心传感器部件,与封严涂层试样、工装、隔热冷却器等部件共同组成“试样及附件-测力仪-基础”振动系统[17],在叶尖与封严涂层刮擦瞬间,产生切向和径向2个脉冲激励力[18],引起测力平台的振动,压电石英晶体产生与激励力大小相对应的电荷信号,经电荷放大器放大后输出电压信号,由高速数据采集卡采集存储到工控机中。

图5 振动测力系统原理

4 功能测试

试验器完成安装和部件功能测试后,进行封严涂层高温高速磨耗试验功能的实测。结果表明:叶尖速度控制精度在0.1%以内;试样进给速率500μm/s时误差在0.1%以内,试样进给速率降到5μm/s时误差控制在4%以内;涂层试样加热温度可控制在800℃±10℃;径向和切向刮削力能够被完整地记录;试验机完全能满足封严涂层可磨耗性能测试的要求。

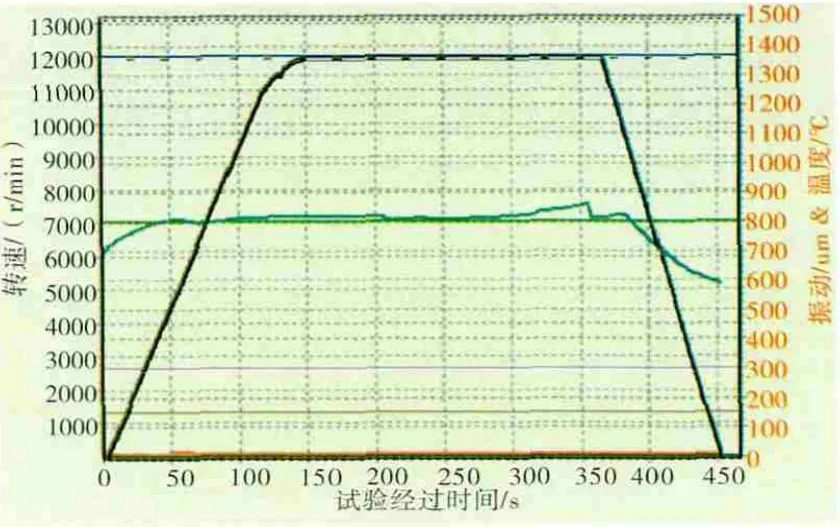

在试验过程中,主轴转速与试样加热温度的控制曲线如图6所示。图中蓝色水平线为设定的目标转速,草绿色水平线为设定的加热温度,黑色曲线表示转速变化,蓝绿色曲线表示加热温度变化,最下方的红色曲线表示振动变化。轮盘开始升速后,点燃氧气-乙炔火焰开始加热涂层试样,在轮盘达到目标转速后,适当微调火焰将试样温度控制在目标范围内,然后启动试样进给平台完成1次磨耗过程。从图6中可见,在叶片与涂层试样磨耗过程中,涂层表面温度发生明显变化。

图6 转速与温度控制曲线

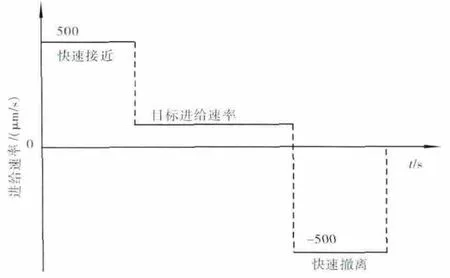

在试验过程中进给速率的控制曲线如图7所示。当主轴转速达到设定的目标值并稳定后,径向进给系统开始启动,开始阶段以较快的速率径向进给,涂层试样接近旋转的叶片叶尖位置时按照设定的进给速率慢速进给,直至进给深度达到目标值,然后进给平台反向快速退出。从图7中可见,进给速率比较稳定,几乎没有波动。

图7 进给速率控制曲线

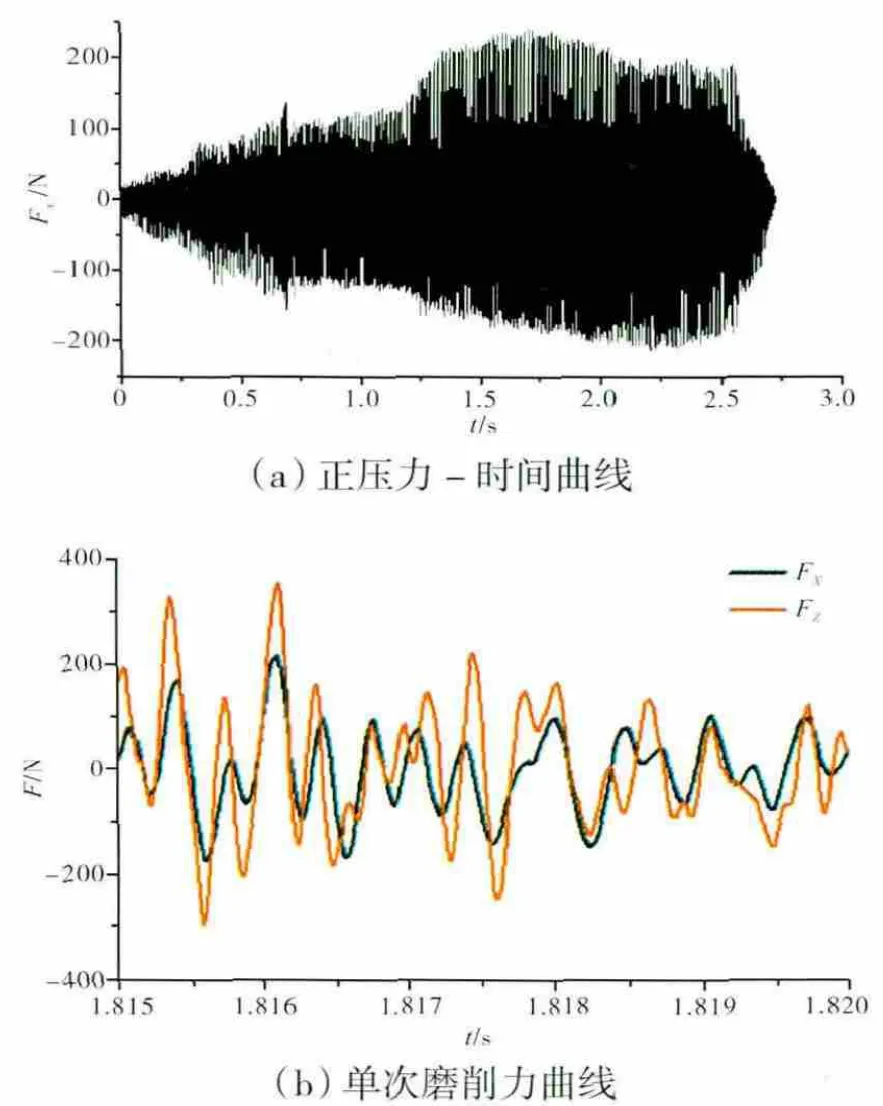

在磨耗过程中,完整的磨削力和单次磨削力的测量数据如图8所示。从图中可见,磨削作用力是1次明显的瞬态冲击振动衰减过程。

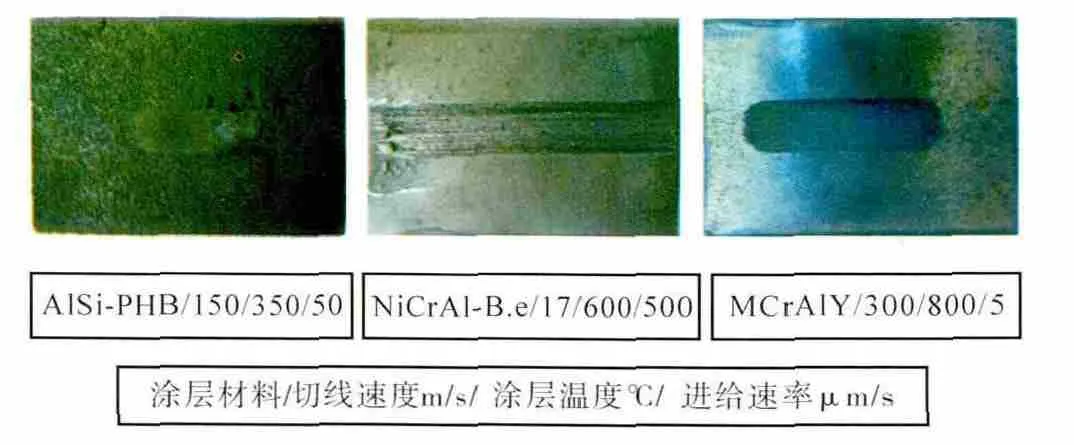

1组封严涂层与GH4169合金叶片磨耗试验结果如图9所示。实现了不同叶尖速度、不同试样加热温度和不同进给速率的试验。

图8 磨削力变化过程

图9 封严涂层磨耗试验结果

5 结论

(1)试验机能够完成叶尖切线速度范围为0~300 m/s、试样进给速率为1.5~2025μm/s、试样加热温度范围为室温~800℃的模拟工况条件下的封严涂层磨耗试验。

(2)轮盘增速方案、模拟叶片安装方法、试样加热和微动进给装置、刮削力测量方法等都是切实可行的。

(3)通过更换封严配副的材料或结构,试验器可推广应用于蜂窝、篦齿等封严结构的磨耗性能试验,以及“钛火”试验,并且可进一步推广应用于高速碰摩转子耦合动力学特性研究领域。并通过对试验机动力和辅件适当改进,可进一步将叶尖速度提高至500m/s,试样加热温度提高至1200℃。

叶片刮削碰摩式磨耗试验技术必将在各种封严材料可磨耗性能研究方面得到广泛应用,并为中国先进航空发动机技术的发展做出重要贡献。

[1]郝兵,李成刚.表面涂层技术在航空发动机上的应用[J].航空发动机,2004,30(4):38-40.HAO Bing,LI Chenggang.Application of surface coating technologies to aeroengines[J].Aeroengine,2004,30(4):38-40.(in Chinese)

[2]程旭东,高忠宝,李其连.高温封严涂层材料的基本性能研究与评价[J].表面技术,2008,37(4):21-22.CHENG Xudong,GAO Zhongbao,LI Qilian.The study on the abradable seal coating material used in high temperature[J].Surface Technology,2008,37(4):21-22.(in Chinese)

[3]刘夙伟,李曙,刘阳.封严涂层材料及其可刮削性的评价[J].中国表面工程,2009,22(1):12-18.LIU Suwei,LI Shu,LIU Yang.Seal coating and evaluation of its abradability[J].China Surface Engineering,2009,22(1):12-18.(in Chinese)

[4]王德友.旋转机械转静子碰摩振动特性[J].航空发动机,1998(2):37-41.WANG Deyou.Rotor to stator rubbing vibration characteristics of rotating machinery[J].Aeroengine,1998(2):37-41.(in Chinese)

[5]Xiao Ma,Allan M.Investigation of abradable seal coating performance using scratch testing[J].Surface and Coatings Technology,2007,202(4-7):1214-1220.

[6]易茂中,张先龙,胡奈赛,等.冲击刮削法评价封严涂层的可磨耗性[J].航空学报,1999,20(3):249-253.YI Maozhong,ZHANG Xianlong,HU Naisai,et al.Abradablitity evaluation of seal coating by impact-scraping test machine[J].Acta Aeronautica et Astronautica Sinica,1999,20(3):249-253.(in Chinese)

[7]陆明珠,刘军海,苏启生.用冲击刮削法测量封严涂层的力学性能[J].材料研究学报,1997,11(4):407-410.LU Mingzhu,LIU Junhai,SU Qisheng.The measurment of sealing coating mechanical properties by way of impactscraping method[J].Chinese Journal of Materials Research,1997,11(4):407-410.(in Chinese)

[8]Sutter G,Philippon S,Garcin F.Dynamic analysis of the interaction between an abradable material and a titanium alloy[J].Wear,2006,261(5-6):686-692.

[9]Glenn Research Center.2003 NASA seal/secondary air system workshop[R].NASA-CP-2004-212963.

[10]Bardi U,Giolli C,Scrivani A,et al.Development and investigation on new composite and ceramic coatings as possible abradable seals[J].Journal of Thermal Spray Technology,2008,17(5-6):805-811.

[11]Aircraft Group,Pratt and Whitney.Compressor seal rub energetics study final report[R].NASA-CR-159424.

[12]Stringer J,Marshall M B.High speed wear testing of an abradable coating[J].Wear,2012,294(3):257-263.

[13]Rathmann U,Olmes S,Simeon A.Sealing technology-rub test rig for abrasive/abradable systems[C]//Proceedings of ASME Turbo Expo Canada:ASME,2007:223-228.

[14]吴荣仁.透平膨胀机叶轮超速试验台主轴系统的减振支承[J].低温工程,1999,(6):27.WU Rongren.The damping supporting of principal axis system in the overspeed tester for turbine expander impeller[J].Cryogenics,1999(6):27.(in Chinese)

[15]Robert C B,Lawrence T S.Friction and wear of sintered fiber-metal abradable seal material[R].NASA-TM-X-73650.

[16]高禩洋,刘阳,段德莉,等.模拟封严涂层工况的刮擦式摩擦磨损试验机[J].中国表面工程,2012,25(4):100-106.GAO Siyang,LIU Yang,DUAN Deli,et al.A rubbing type of friction and wear tester simulation working condition of seal coatings [J].China Surface Engineering,2012,25(4):100-106.(in Chinese)

[17]谢峰,许靖中,王从周,等.压电测力仪的动特性分析[J].安徽工学院学报,1992,11(4):61-65.XIE Feng,XU Jingzhong,WANG Congzhou,et al.Analysis of dynamic feature of piezoelectric dynamometer[J].Journal of Anhui Institute of Technology,1992,11(4):61-65.(in Chinese)

[18]曹登庆,杨洋,王德友,等.基于滞回碰摩力模型的转子系统碰摩响应研究[J].航空发动机,2014,40(1):1-9.CAO Dengqing,YANG Yang,WANG Deyou,et al.Study on rub-impact response of rotor systems based on hysteretic rub-impact force model[J].Aeroengine,2014,40(1):1-9.(in Chinese)